چاپ سهبعدی

| گرافیک کامپیوتری سهبعدی |

|---|

|

| مبانی |

| کاربردهای اولیه |

| موضوعات مرتبط |

چاپ سهبعدی (به انگلیسی: Three-Dimensional Printing: 3D Printing) شامل مجموعهای از فرآیندها است که مواد بهصورت کنترلشدهای به یکدیگر پیوند داده میشود تا یک شی سهبعدی ساخته شود. معمولاً این کار بهصورت لایهلایه انجام میشود. در تعریفی دیگر، چاپ سهبعدی هر فرایندی را گویند که در آن با قرارگیریِ پیدرپیِ لایههایی به روی یکدیگر، در یک سطحمقطع دوبعدی، اشیائی سهبعدی ساخته میشود. این فرایند نظیر همان رویدادی است که با پاششِ مرکب یا جوهر بر روی کاغذ در انواع دیگر چاپ سراغ داریم؛ با این تفاوت که در چاپ سهبعدی این اتفاق با تبلور، سفتشدن یا انقیاد یک مادهٔ مایع یا پودرمانند در هر نقطه از مقاطعِ عرضیِ آن جسمی که میخواهیم چاپش کنیم میافتد. وجود رایانه در چنین فرایندی یک ضرورت است، چراکه اساس آن بر «طراحی به کمک رایانه (کَد)» استوار است.[۱]

تاریخچهٔ چاپ سهبعدی[ویرایش]

اولین فناوری چاپ سهبعدی در سال ۱۹۸۰ میلادی مشاهده شد. دکتر کودامای ژاپنی اولین بار این فناوری را به نام خود ثبت کرد. در آن زمان این فناوری نمونهسازی فوری خوانده میشد، این نامگذاری به این دلیل بود که این فناوری در واقع برای ساخت سریع و کمهزینهٔ نمونهٔ اولیه برای یک تولید انبوه طراحی شده بود.

سپس «چالز چاک هال» ( Chuck Hull) در سال ۱۹۸۶ میلادی دستگاه استریولیتوگرافی را به نام خود ثبت کرد. البته هال دستگاه خود را در سال ۱۹۸۳ اختراع کرده بود (هال بعدها گفت که اختراعش از تلاش برای حل یک مشکل شروع شد: اولین بار در سال 1983 ایدۀ چاپ قطعات سه بعدی به ذهن چاک هال خطور کرد، در شرکتی حوزه صنعت مبلمان کار میکرد که برای سخت کردن پوشش روی میزها از نور UV استفاده می کردند. او در طول کار مجبور بود نمونههای پلاستیکی را از طریق نوعی قالبگیری تولید کند که خودش آن را «فرایندی واقعاً خسته کننده» توصیف میکرد. او با در نظر گرفتن زمان و تلاش لازم برای این کار، به دنبال راهی بود که روند کاری خود را ساده تر و سریع تر کند) منبع. چاک هال بعد از ثبت اختراع در حال تأسیس و جذب سرمایه گذار برای شرکت 3D Systems[۲] بود که در آن زمان به نام RP Systems شناخته میشد و هماکنون نیز یکی از بزرگترین فعالان حوزهٔ چاپ سهبعدی است. در آنجا بود که اولین نمونهٔ این دستگاه را با نام SLA-1 ساخت و در سال ۱۹۸۷ میلادی آن را معرفی کرد و در سال ۱۹۸۸ به اولین تست موفق دست پیدا کرد.

در همان زمانها کارل دکارد که در دانشگاه تگزاس مشغول بود در سال ۱۹۸۷ فرایند نمونهسازی فوری با پخت لیزری قابل انتخاب را با نام خود پر کرد. این ثبت اختراع در سال ۱۹۸۹ میلادی صادر شد و بعد از آن مجوزش به DTM Inc. داده شد و بعدها توسط 3D Systems خریداری شد.

در همان سال ۱۹۸۹ میلادی اسکات کرامپ، یکی از مؤسسان Stratasys Inc،[۳] ثبت اختراع دستگاه مدلسازی لایههای مذاب را اعلام کرد و آن را به کمپانی اختصاص داد. البته این فناوری هماکنون بهصورت مدل متنباز رِپرَپ (RepRap)[۴] بسیار فعال است.

اصطلاح «چاپ سهبعدی» (اختصاراً 3DP) نخست به فرایند ویژهای تخصیص یافت که توسط دانشمندان دانشگاه امآیتی در سال ۱۹۹۳ (۱۳۷۲ش) ثبت اختراع شد و سپس طی قراردادهایی اجازهٔ (لیسانس) آن به کارخانهداران زیادی واگذار شد. امروزه این اصطلاح بهمثابهٔ یک عنوان عام برای شماری از فرایندهای مرتبط نیز استفاده میشود.[۱]

مواردی که در بالا به آنها اشاره شد بخشی از مهمترین فعالیتها در تاریخ حوزهٔ چاپ سهبعدی بود که هماکنون این فناوری را به مکانی که هست رسانیده. بهغیر از موارد بالا اتفاقات دیگری نیز در این حوزه رخ دادهاست، مانند ساخت اولین چاپگر رومیزی، اولین چاپگر ارزانقیمت و …

مراحل چاپ سهبعدی[ویرایش]

با اینکه روشهای مختلفی برای چاپ سهبعدی وجود دارد، اما مراحل اصلی همهٔ آنها مشترک است:

۱. ساخت فایل سهبعدی: اولین مرحله در چاپ سهبعدی ساخت مدل سهبعدی آن در رایانه است. این کار به کمک تمامی نرمافزارهای مدلسازی سهبعدی مرسوم یا CAD انجام میشود. از مهندسی معکوس و اسکن سهبعدی قطعهای که موجود است نیز در بعضی موارد میتوان استفاده کرد.[۵]

۲. ساخت فایل STL مدل: برای اینکه چاپگر سه بعدی، بتواند مدل سه بعدی طراحیشده را شناسایی کند، فرمت CAD این مدل باید تبدیل به فرمتی شود که برای چاپگر3بعدی قابل خواندن باشد؛ برای این منظور، فایل باید تبدیل به فرمت استیال (STL: STereoLithography) شود. فرمتهای 3DP و OBJ نیز با محبوبیت کمتری کاربرد دارند. فرمت استیال برای معرفی مدل به چاپگر از چندوجهیها یا مثلثها استفاده میکند. پس از ساخت فایل استیال، آن را داخل یک برنامه ـ که عمل لایهگذاری فایل را انجام میدهد و «Slicer» نامیده میشود ـ در اصطلاح، Import یا واردسازی میکنیم. برنامهٔ «اسلایسر» مدل را میگیرد و آن را تبدیل به G-code میکند. جیکد زبان برنامهنویسی دستگاههای سیانسی و چاپگرهای سهبعدی است.[۵]

۳. چاپ مدل: دستگاههای مختلف وجود دارند که هر کدام با سازکارهای مختلفی قطعهٔ مدل را چاپ میکنند.[۵]

۴. جدا کردن قطعهٔ چاپ شده: در بعضی دستگاهها جدا کردن قطعهٔ کاملاً ساده و بدون مشکل انجام میشود. در بعضی مدلهای صنعتیتر، این کار یک فرایند کاملاً فنی و دقیق است.[۵]

۵. پسپردازش (Post-Processing): پسپردازش یا مرحلهٔ پستولید در فناوریهای مختلف متفاوت است. در بعضی موارد قطعه باید زیر اشعهٔ فرابنفش بهعمل آید.[۵]

ویژگی چاپگرهای سهبعدی[ویرایش]

تمامی روشهای چاپ سهبعدی ـ که بهاصطلاح «تولید افزایشی» یا «ساخت افزایشی»[۶] نامیده میشوند ـ وجه مشترکشان این است که پردازش در آنها بهصورت پیرفتی یا مرحلهمرحله انجام میشود ـ برخلاف آنچه در ریختهگری یا قالبگیری بهصورت تکمرحلهای رخ میدهد، که فرایندی تحکیمی[۷] دارند؛ یا آنچه در برشکاری یا برادهبرداری از یک تودهٔ مکعبی حاصل میشود، که فرایندی کاهشی را طی میکنند. ساخت به روشهای چاپ سهبعدی نسبت به شیوههای رایجِ پیشین امتیازات مهمی دارد، ازجمله:

- عدم نیاز به تجهیزات گرانقیمتی که در کارخانجات ذوب فلزات و برای فرایند فرزکاری بهکار گرفته میشود؛

- قابلیت ساخت قطعاتی با ساختار پیچیده و نامتعارف سفارشی، در مدتی کوتاه؛

- تولید ضایعات کمتر.

از طرف دیگر، اشکالاتی هم در قیاس با شیوههای سنتی ساخت و تولید بر آن وارد است:

- امکان تولید در تعداد و سرعت کم؛

- استحکام، دقت و جلای کمتر سطوح؛

- مواد بهنسبت محدودی که میتوانند پردازش کنند و جنس محصولات خروجی را تشکیل دهند؛

- محدودیت بسیار در خصوص ابعاد سازهای که میتوان با قیمتی متعادل و بدون اعوجاج از این طریق ساخت.[۱]

وجه مشترک چاپگرهای سهبعدی[ویرایش]

ساختار لایهلایه و کاربست یک طراحی سهبعدی کَد در این چاپ اساساً همان دو چیزی است که چاپ سهبعدی را نهتنها از چاپهای دیگر که دوبعدی هستند، بلکه از تمامی شیوههای سنتیِ تولید اجسام متمایز میکند. برای ساخت یک جسم توسط چاپگر سهبعدی صدها و بلکه هزاران لایه بر روی یکدیگر سوار میشوند تا فرم نهایی شکل بگیرد و در مرتفعترین نقطهٔ راستای عمودیاش تکمیل شود. به این فرایند تولید افزایشی گفته میشود. توسط نرمافزارهای کَد، مهندسان مدل رایانهای سهبعدی حجم موردنظر را آماده میکنند، تا با چاپگر سهبعدی ساخته شود. این مدل برای ماشین به برشهای متعدد دوبعدی ترجمه میشود و ـ مبتنی بر یک دستورالعمل ـ به چاپگر گفته میشود که مادهٔ اولیه را دقیقاً در کدام مناطق هر یک از لایههای متوالی پر کند.[۱]

در واقع این واژهٔ تولید افزایشی (additive manufacturing)[۸] است که این روش تولید را از تمامی متدهای تولید سنتی جدا کردهاست. متد چاپ سهبعدی بهنحوی است که لایههایی با دقت کسری از میلیمتر را بهصورت بخش بخش میسازد در حالی که متدهای سنتی تماماً بر اساس برادهبرداری یا قالبریزی و ریختهگری بودهاند و خود کلمهٔ «manufacturing» ریشهٔ لغوی در زبان فرانسوی دارد که به معنای «با دست ساخته شده» است. در روشهای سنتی که ذکر شد محدودیتها و معایب بسیاری دیده میشود. مثلاً در روش برادهبرداری که از یک قطعهٔ بزرگتر به جسم نهایی میرسند؛ معمولاً ۹۰٪ از ماده هدر میرود، که هزینهٔ زیادی برای تولیدکننده و درنتیجه مصرفکننده خواهد داشت. در مقابل ایدهٔ چاپ سهبعدی لایهها را بر روی هم میسازد و هدررفت کمتری مادهٔ اولیه خواهیم داشت، بهصورت خودکار انجام میشود و دقت بالایی نیز دارد.

چاپ سهبعدی یک فناوری توانمند است که طراحان را تحریک و تشویق میکند و به آنها آزادی طراحی بیسابقهای میدهد و این در حالی است که این فرایند ابزار کمتری نیاز دارد و نتیجتاً باعث کاهش هزینههای سنگین میشود. همچنین بهوسیلهٔ این فناوری قطعات را میتوان بهطور خاص طراحی کرد و نیازی به مونتاژ با هندسه و ویژگیهای پیچیده برای دستگاه نیست.

این فناوری همچنین بهعنوان یک فناوری با مصرف بهینه انرژی ظهور کردهاست و همچنین هیچگونه آلودگیای برای محیط زیست ندارد. با استفاده از مواد استاندارد طول عمر قطعات بیشتر میشود، آنها کاهش مییابد و در عین حال استحکام بالا میرود.

کاربردها[ویرایش]

معمولاً چاپ سهبعدی برای ساخت پیشنمونههای پلاستیکی یا فلزی در فرایند طراحی اجزائی جدید از یک محصول بزرگتر کاربرد دارد. بااینحال، میتواند در ساخت یک محصول کامل برای ارائه به مشتریان نیز بهکار آید. آنچه با چاپگرهای سهبعدی ساخته میشوند دامنهٔ وسیعی دارد: از پیکرههای کوچک پلاستیکی گرفته، تا بافت قالبها، قطعات استیل ماشینآلات، و ایمپلنتهای تیتانیوم که در جراحی استفاده میشوند.[۱]

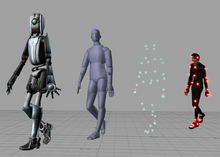

امروزه مدلسازی سهبعدی در رشتههای گوناگونی همچون قطعه سازی، معماری، طراحی صنعتی، روباتیک، صنایع هوافضا و… رایج است. این مدلسازیها تا پیش از این به شکل تصاویر دوبعدی روی صفحههای نمایشگر یا روی کاغذ ارائه میشدند تا افراد با دیدن آنها درکی از آنچه طراحان در ذهنشان دارند بدست آورند.

چاپگرهای سهبعدی توانایی تولید هر نوع قطعهای با هر شکل و زاویهای که باشد، تو پر باشد، یا تو خالی، صاف باشد یا منحنی، … هر قطعهای با هر طراحی را دارد. این نیاز در همه جا قابل لمس است. صنعت، پزشکی، آموزشی، خودرو سازی، نظامی و هر کاری که نیاز به شبیهسازی، تولید ماکت و ساخت طرح اولیه دارد، با استفاده از چاپگر سهبعدی، هم میتواند، فرایند زمانبر شبیهسازی و ساخت ماکت قطعات را تسریع بخشد و تنها با چاپ گرفتن طرح سهبعدی در زمانی بسیار کم، به بررسی قطعه بپردازد.

امکانسنجی و ایده پردازی چاپهای سهبعدی برای بار اول در سال ۱۹۵۰ به ذهن دانشمندان راه یافت. طرح اولیهٔ چاپگرهای سهبعدی در دههٔ هشتاد با نام پیشنمونهسازی فوری ارائه و اولین نمونه از آن توسط چارز هال ساخته و به نام این دانشمند ثبت شد. اما چاپگرهای سهبعدی امروزی برای اولینبار با روش استریولیتوگرافی (SLA) در سال ۱۹۸۶ ساخته و دو سال بعد وارد بازار شدند. در سالهای اخیر فناوری چاپ سهبعدی از پیشنمونهسازی فوری و فرایند تولید صنعتی فراتر رفتهاست به کمپانیهای کوچک و حتی فعالیتهای شخصی راه پیدا کردهاست.

چاپگرهای سهبعدی تجاری هرروز فرایند تولیدشان را بهبود میبخشند و با پیشرفتهای ریزودرشت میروند تا راه خود را در بازارِ وسایلِ تولیدکنندهٔ یک محصول نهایی باز کنند. همچنین، پژوهشگران دائماً در پی آزمایش مواد و راهکارهای متفاوت برای یافتن راههایی هستند که بتوان با چاپگرهای سهبعدی محصولات ناهمگونی را از بدنهٔ خودرو گرفته، تا بلوکهای سیمانی و محصولات خوراکی از مواد غذایی تولید کرد.[۱]

هوافضا[ویرایش]

چاپ سهبعدی در هوافضا، نوآوری سریع و پروازی با اعتمادبهنفس را رقم میزند. این فناوری به محققان کمک میکند ایدههای خود را بهراحتی تصویرسازی کنند و بهتر بتوانند تحقیقات خود دربارهٔ فضای ماوراء جو زمین را کامل کنند. در گذشته، طراحان در هوافضا باید زمان زیادی را صرف تصور و مدلسازی میکردند. امروزه فناوری چاپ سهبعدی این اجازه را به مهندسان هوافضا میدهد که در ساخت تجهیزات، دستگاهها و قطعات یدکی هواپیما بتوانند اختراعات خود را بهسادگی نمونهسازی کنند و قالبهای مختلفی را چاپ کنند و حتی در تعمیر قطعات هواپیمای خود سرعت عمل بیشتری داشته باشند. عدم وابستگی به ساخت در قالبها و درنتیجه افزایش توانایی برای تولید قطعات پیچیده بدون محدودیت در هندسه باعث شده که این روش نسبت به روشهای قدیمیتر همچون ریختهگری و ماشینکاری پیشرفت چشمگیری داشته باشد. از مزایای استفاده از این فناوری ساخت قطعات یکپارچه و مستحکم است، به گونهای که دیگر نیاز به مونتاژ چندین قطعه روی هم نیست. در سالهای اخیر، شاهد تولید نهایی قطعات موتور فضاپیماها و موشکها توسط چاپگرهای سهبعدی هستیم. با توجه به محدودیتهای موجود در بهکارگیری روشهای دیگر ساخت قطعات در فضا شیوهٔ استفاده از چاپ سهبعدی روشی منحصربهفرد در ساخت قطعات موردنیاز در فضا است.

بطورکلی کاهش وزن سبب کاهش سوخت در صنعت هواپیماسازی میشود. شرکت تحقیقاتی EADS موفق به تولید قطعاتی شده است که از نظر وزن بسیار سبکتر از نمونههای مشابه است.[۹]

معماری[ویرایش]

ساخت سریع جزئیات ساختمان، مدلها و ماکتهای بادوام از طراحیهای مختلف معماری بهتر از هر روش دیگری با چاپ سهبعدی امکانپذیر شده است. فناوری چاپ سهبعدی به معماران و شرکتهای معماری کمک میکند که به طرز حیرتانگیزی ماکتی بادوام و دقیق از مدلهای طراحیشده و آرایههای مختلف طرح خود داشته باشند.

خودروسازی[ویرایش]

چاپ سهبعدی نمونه طراحی شده قطعات در خودروسازی و بررسی دقیق نمونه، قبل از تولید، از کوچکترین خطایی در تولید جلوگیری میکند و به طراحی دقیقتر تجهیزات کمک میکند. مهندسان میتوانند، با چاپ سهبعدی نمونهٔ قطعات با حجم کم، بررسیهای لازم را دقیقتر انجام دهند و از تولید و اشتباهات مکرر جلوگیری کنند. چاپ سهبعدی موانع نوآوری در تولید را میشکند و حرکت در راستای تولید مطمئن را سرعت میبخشد

از نمونه هایی برای پرینت سه بعدی در خودروسازی میتوان به شرکت Forge Motorsport اشاره کرد که قطعات پس از فروش خودروهای پرفورمنس را تولید می کند، از پرینت سه بعدی برای نمونه سازی قطعات آنها استفاده می کند. وقتی تویوتا یاریس GR عرضه شد، مهندسان فورج متوجه چند فرصت برای بهبود طراحی مجرای ورودی شدند – جابجایی دهانه جعبه هوا و افزایش اندازه کلی قطعه – که نوسانات دمای هوای ورودی (IAT) را کاهش میدهد. پیش بینی عملکرد موتور را دشوار می کند، در حالی که دمای متوسط را به طور کلی کاهش می دهد.

آنها بخش OEM را با استفاده از اسکن سه بعدی مهندسی معکوس کردند و تغییرات طراحی را به صورت مجازی در SOLIDWORKS ایجاد کردند، جایی که توانستند جریان هوا را شبیه سازی کنند. هنگامی که آنها یک مدل سه بعدی قابل اجرا داشتند، نمونه اولیه آن را با پرینت سه بعدی ساختند، که برای تأیید مکان جدید برای باز شدن جعبه هوا استفاده کردند. همانطور که در نظر گرفته شده است کار می کند و افزایش اندازه کلی قطعه با سایر اجزا یا کابل ها تداخلی ایجاد نمی کند. با تأیید تناسب اولیه، آنها این قطعه را با یک ماده قوی و مقاوم در برابر ضربه، مجدداً پرینت کردند، آن را سیاه کردند تا شبیه قسمت نهایی شود، و آن را به مشتری داد تا آزمایش کند.

مشتری به مدت پنج ماه از قطعه پرینت سه بعدی در Yaris GR خود استفاده کرد و در این مدت داده هایی را در مورد عملکرد در شرایط مختلف از جمله در مسیرها و صعودهای سربالایی جمع آوری کرد. IAT در قسمت استوک بین 42-45 درجه سانتیگراد متفاوت بود، با تغییرات قابل توجهی در طول دوره مسابقه مشاهده شد. با بخش بازطراحی شده، پرینت شده در رزین Tough 1500، مشتری IAT ها را بین 35-36 درجه سانتی گراد اندازه گیری کرد. همانطور که پیش بینی می شد، بخش بازطراحی شده هم دارای IAT کمتر و هم نوسانات کاهش یافته بود. با در دست داشتن این داده ها، با اطمینان از اینکه بخش آنها نسبت به طراحی OEM بهبود یافته است، فورج به سمت تولید قطعه نهایی تولید با فیبر کربن حرکت کرد.

شرکت سوئدی کونیگزگ در سال ۲۰۱۴ یک ابرخودرو را معرفی کرد که بسیاری از اجزای آن از طریق تکنولوژی پرینترهای سه بعدی طراحی و اجرا شده بود.[۱۰] نام این خودرو که نخستین خودرویی است که با این تکنولوژی ساخته شد Urbee میباشد.[۱۱][۱۲][۱۳]

قطعات صنعتی[ویرایش]

تولیدات صنعتی بر پایهٔ طراحی دقیق و حرفهای قطعات استوار است. این امر نیاز به بررسی دقیق نمونه قبل از تولید دارد، که چاپگرهای سهبعدی کمک شایانی در این زمینه به تولیدکنندگان میکند. با استفاده از چاپ سهبعدی، میتوان سفارشهای سریع قطعات با ساختار پیچیده را با تمام جزئیات بررسی و نواقص را رفع کرد.

تجهیزات نظامی[ویرایش]

تجهیزات نظامی دارای ساختاری پیچیده و قطعاتی ظریف و حساس است، که این امر مدلسازی و ماکتسازی طرح اولیه را مشکل میکند. با استفاده از چاپگرهای سهبعدی، میتوان هر نوع قطعهای با هر ساختاری را چاپ کرد. در طراحیهای صنعتی بهعنوان پیشساز قطعات نیز از چاپگرهای سهبعدی استفاده میشود.

تجهیزات پزشکی[ویرایش]

برای تولید تجهیزات پزشکی و طراحیهای دقیق در این زمینه، و همچنین تولید اندامهای مصنوعی، نیاز به تولید طراحی قالبهایی با ابعاد و متریال بادوام است که چاپگرهای سهبعدی پاسخگوی این نیاز در علم پزشکیاند.

محصولات ساخته شده با پرینتر سه بعدی بمنظور استفاده در بدن افراد حتما باید از مواد زیست سازگار (بیو پلیمری) ساخته شده باشند تا باعث ایجاد واکنش های آلرژیک یا مسمویت نشوند. امروزه تعداد متریال های زیست سازگار از گذشته بیشتر شده است که به پزشکان و دندانپزشکان و همچنین طیف گسترده ای از مهندسان حوزه علوم پزشکی این امکان را می دهد محصولات اختصاصی کاملا منطق با شرایط بیمار را چاپ و آن را برای تماس کوتاه مدت یا بلند مدت با پوست (پوشیدنی ها، تست تشخیص کوید، سمعک، تجهیزات محافظت شخصی) یا برای استفاده در داخل بدن انسان (پروتزهای مصنوعی، تعویض مفصل، ایمپلنت استخوان، فنرهای عروقی) تولید کنند.

عمده ترین متریالهای زیست چاپ سه بعدی عبارتند از: رزین های دندانپزشکی و پروتز - بیوپلیمرهای فک و دندانی - متریالهای پلیمری نایلون و پلی پروپیلن - متریال فلز زیست سازگار برای ایمپلنت های دائمی.

پنج شرکت از دَه تولیدکنندۀ بزرگ ارتوپدی جهان- Stryker، Johnson & Johnson، Smith & Nephew، Zimmer و Biomet- برای تولید ایمپلنت های پزشکیِ زانو، باسن، ستون فقرات، مچ پا و موارد دیگر به استفاده از چاپ سه بعدی روی آورده اند. ایمپلنت های ستون فقرات جزو رایج ترین پرینتها هستند و شرکتهای NuVasive، SeaSpine، Tsunami Medical و Orthofix Medical همگی ایمپلنت های تیتانیوم متخلخل چاپی را ارائه می دهند که برای همجوشی با منطقۀ قدامی کمر طراحی شده اند.

زیست سازگاری در ایالات متحده طبق FDA (و در اتحادیه اروپا بر اساس MDCG) به سه کلاس 1، 2 و 3 دسته بندی می شود. در سایر نقاط جهان، سیستم های مشابهی وجود دارد اما طبقه بندی یکسانی ندارند. برای مثال، یک محصول کلاس 2 در ایالات متحده می تواند کلاس 3 در چین باشد زیرا هنوز استانداردهای جهانی یکتایی برای این امر تدوین نشده است.

کلاس 1 راهکار پزشکی با خطر کم تا متوسط محسوب می شود که به کنترلهای عمومی نیاز دارد. تقریباً نیمی از وسایل پزشکی کلاس 1 هستند و 95 درصد آنها از هرگونه نظارتی بینیازند. نمونه های کلی از وسایل پزشکی کلاس 1 – که فقط پوست سالم را لمس می کنند، شامل باندهای کشی و ابزارهای جراحی دستی می شود. اگر صحبت از چاپ سه بعدی دندانپزشکی باشد، متریال های کلاس 1 معمولاً برای محصولات آزمایشی مانند قالب های دندانپزشکی استفاده می شود.

محصولات پزشکی کلاس 2 دارای خطر متوسط تا زیاد هستند که به کنترلهای ویژه نیاز دارند. اگر شرکت سازنده، این مواد را در FDA ثبت و فهرست کند و با الزامات مربوطه مطابقت داشته باشد، می تواند آنها را به فروش برساند. انواع ابزارهای کلاس 2 عبارتند از منگنه های پوستی قابل حذف، ترمیم های دائمی، پر کردن قالبی دندان، کاشت و دندان مصنوعی. این ها محصولاتی هستند که به منظور تماس با خون، مایعات بدن، اندام ها، بافت ها و سلول ها طراحی شده اند.

این دو کلاس بر اساس زمان استفاده از محصول، از محدود تا طولانی مدت تا دائمی، به زیرمجموعه های a و b و c تقسیم می شوند. برای نمونه، کلاس 2a نشان می دهد که آن محصولِ کلاس 2، برای استفادۀ محدود مثلا کمتر از 24 ساعت، تولید شده است. زیرگروه b نشان دهندۀ استفادۀ طولانی مدت (24 ساعت تا چند روز) و زیرگروه c نشان دهندۀ استفادۀ دائمی (بیش از 30 روز) است.

زیست سازگاری تنها یک معیار نیست، بلکه چندین معیار تحت نظارت سازمان استاندارد بینالمللی (ISO) است. بهطور خاص، استاندارد 10993 و زیرمجموعه های آن، انواع زیست سازگاری را نشان می دهد. برای نمونه، استاندارد ISO 10993-5 ارزیابی دربارۀ خطرات سمی بودن مواد برای سلول های زنده (یا سمیت سلولی) است، درحالیکه 10993-10 به مواد محرک یا حساسیتزا مربوط می شود. همچنین، ارزیابی هایی وجود دارد که آیا یک ماده قادر به ایجاد جهش ژنتیکی، التهابات پوستی یا سمیت گسترده است یا خیر. متریالهای جدید چاپ سه بعدی می تواند برخی یا همۀ این استانداردها را برآورده کنند. منبع

زیستچاپ سهبعدی اصطلاحی است که در تعریف کاربرد راهکارهای چاپ سهبعدی برای تولید ساختارهای زیستی، نظیر بافتها و اعضای بدن، استفاده میشود. زیستچاپ عمدتاً بر مبنای فنّاوریهای موجودِ چاپ، نظیر چاپ جوهرافشان و لیزری، توسعه یافته است؛ با این تفاوت که در آن از جوهر زیستی (تعلیقهایی از سلولهای زنده و محیط کشت سلولی) استفاده میشود، و ممکن است در مایکروپیپتها یا ابزاری نظیر آن آماده شده باشد که نقش کارتریج را در چاپگر ایفا میکند. اعضا و نسوجِ حاصل از فناوری زیستچاپ سهبعدی به کمک سلولهای بنیادی مشخصاً در خدمت پزشکی ترمیمی قرار میگیرند. این فناوری قادر است به بیماری که نیاز به پیوند اعضا دارند کمک شایانی کند. فناوری چاپ زیستی سهبعدی با چاپ اندامهای زنده به کمک سلولهای بنیادی و مواد زیستی میتواند این مشکل را حل کند.

درمان نای نوزاد با استفاده از چاپگر سه بعدی زیستی[ویرایش]

چاپ سه بعدی در عصر جدید پیشرفت بسیار داشته است و تقریبا همه گیر شده است. به طور مثال یکی از کاربردهای چاپ سه بعدی در این عرصه یک شکاف نای بوده است که در دانشگاه میشیگان برای نوزادانی که دارای نقص مادرزادی نای ضعیف بودند تولید شده است. تیم جراحی مهندسی زیستی با کمک سی تی اسکن نوزاد، آناتومی نوزاد را چاپ سه بعدی کردند تا شکاف نای را بپوشانند. بافتی از برونکوس نوزاد درون شکاف قرار میگیرد و همچنین دستگاه چاپگر سه بعدی از یک ماده مشابه نخ جراحی قابل جذب ساخته شده بود به طوریکه وقتی نای نوزاد درمان شد خودش به تدریج جذب شود.

هنر[ویرایش]

در سال ۲۰۰۵، مجلههای دانشگاهی، از احتمال استفاده چاپگرهای سهبعدی در رشتههای هنری خبر دادند، که توسط Martin John Callanan در دانشگاه معماری Bartlett پیگیری میشد. به مرور، چاپگرهای سهبعدی، با توانایی ارائهٔ کالاهای اختصاصی مانند قابهای موبایل دلخواه، عروسک، مجسمه و شکلاتهای سهبعدی محبوبتر شدند.

انواع فناوریهای بهکارگرفتهشده در چاپگر سهبعدی[ویرایش]

در اغلب فرایندهای چاپ سهبعدی، مادهٔ اولیه عبارت است از پلاستیک نرم یا پودر فلز. معمولاً پودر در کارتریجها یا بسترهایی جای گرفته است که در مقادیر بسیار اندکی توزیع میشود و توسط نورد یا تیغهای بر روی بستری که آن بخش از مدل در حال ساختهشدن است تغذیه میشود. ضخامت این لایهها، که بر روی هم مینشینند، به همان اندازهٔ ذرات پودر مادهٔ اولیه است و میتواند تا حدود ۲۰ میکرومتر نازک باشد. در چاپگر سهبعدی ساخت دانشگاه امآیتی (MIT’s 3DP) فرایند لایهگذاری توسط دستگاهی شبیه به هدِ یک چاپگر جوهرافشان انجام میشود. بدین صورت که صفی از افشانکها پیوندهای را طبق الگویی که برنامهٔ رایانهای تعیین کرده است توزیع میکنند، سپس لایهٔ تازهای از پودر مادهٔ اولیه بر روی تمام نقاطی که در حال ساختهشدن است پخش میشود و به همین ترتیب فرایند مزبور تکرار میشود. در هر تکرار، بسترِ سازه درست بهاندازهٔ ضخامت لایهٔ جدید پایین آورده میشود. زمانیکه فزایند چاپ به پایان رسید، حجم ساختهشده بالا میآید، از پودرهای اضافه پاک میشود و بعضاً سطح آن در مرحلهٔ پستولید یک پرداخت نهایی میطلبد.[۱]

چاپگرهای سهبعدی اولیه بیشتر به ساختن پیکرنماهایی نسبتاً زمخت از جنس پلاستیک، سرامیک و بعضاً گچ قادر بودند؛ اما با گذشت زمان، چاپگرهای پیشرفتهتری ساخته شد که به تولید حجمهایی از جنس فلز با دقت و دوام بیشتر هم توانا شدند.[۱]

استاندارد ISO/ASTM 52900، برای اولینبار، در سال ۲۰۱۵ منتشر شد و در آن هفت گونهٔ کلی برای فناوریهای چاپ سهبعدی مشخص شدهاست:[۵][۱۴]

1- اکستروژن ماده (Material Extrusion)

2- پلیمرازیسیون مخزنی (Vat Polymerization)

3- انتشار ژل پلیمریزاسیون / چاپ بر پایه ژل فتوپلیمری (Gel Dispensing Printing :GDP / Gel Based Printing: GBP)

4- گداخت بستر پودر (Powder Bed fusion): SLS - CMF - SLM - EBM - HSS - SAF و غیره

5- پاشش مواد (Material Jetting)

6- پاشش چسب (Binder Jetting)

7- نشستدهی با انرژی مستقیم (Direct Energy Deposition)

8- تولید افزایشی قوس سیمی (Wire arc additive manufacturing)

9- پاشش سرد فلز (Cold spray)

10- ورقچینی لایهای (Sheet Lamination)

دستگاه استریو لیتوگرافی (Stereo lithography Aparatus (SLA[ویرایش]

این روش نخستین روش در حوزهٔ چاپ سهبعدی است، که در سال ۱۹۸۸ میلادی توسط شرکت 3D SYSTEMS آمریکا، بر اساس اختراع آقای چارلز هال (Charles Hull) معرفی شد. در این روش، از رزین فوتوپلیمر برای تولید قطعات استفاده میشود، که آن را بهصورت گزینشی توسط لیزری با طولموج خاص سفت میکنند. دستگاه استریولیتوگرافی از یک سکوی ساخت تشکیل شدهاست، که قطعهٔ موردنظر بر روی آن ساخته میشود و در داخل یک مخزن حاوی رزین در راستای عمودی حرکت میکند. همچنین یک سیستم لیزر در بالای دستگاه قرار دارد که بههمراه یک سیستم اسکن لیزر دوبعدی لکهٔ لیزر را بر روی سطح رزین در قسمت مشخص میتاباند و باعث سفتشدن آن و تشکیل قطعه میشود. قطعه بهصورت لایهلایه بر روی هم ساخته میشود و به بالا میآید و ضخامت هر لایه در این روش حدوداً ۷۰ تا ۵۰۰ میکرون است.

در این روش، لازم است تا در زیر قسمتهایی از قطعه که دارای زاویهٔ منفیاند ساپورتگذاری شود، که این کار توسط نرمافزارهای مربوطه انجام میشود. نیاز به ساپورتگذاری در این روش برخی محدودیتها را در قطعات تولیدی ایجاد میکند.

پردازش نور دیجیتال Digital Light Processing (DLP)[ویرایش]

این فناوری مثل استریولیتوگرافی با فوتوپلیمر کار میکند. تفاوت عمدهٔ این دو روش در منبع تابش پرتو آنهاست. در «فرایند تابش نور» از یک منبع نور معمولی استفاده میشود، بههمراه یک صفحهٔ LCD یا DMD که تمام سطح مخزن حاوی رزین فوتوپلیمر را در یک لحظه تحتتأثیر قرار میدهد و در واقع هر لایه را در یک لحظه میسازد و بههمیندلیل عموماً از فناوری استریولیتوگرافی سریعتر است.

همانند استریولیتوگرافی، فناوری دیالپی قطعاتی با دقت بسیار عالی میسازد و همچنین مشکلات مشابهی نیز دارند. یکی از مزایای این روش نسبت به استریولیتوگرافی آن است که در فرایند تابش نور به یک مخزن حاوی رزین با عمق بسیار کم نیاز است. این باعث کاهش هزینه و صرفهجویی در هدررفت مواد اولیه میشود.

پردازش نمایشگر کریستال مایع (LCD) Liquid crystal display[ویرایش]

فناوری LCD، که کمتر از دو فناوری DLP و SLA رایج است، بیشتر شبیه DLP است. در این فرایند هم تمام لایه ها روی مخزن رزین تابیده می شوند؛ اما به جای پروژکتور، از نور UV ناشی از LEDهایی استفاده می شود که از طریق یک LCD می تابند. صفحه نمایش به عنوان یک ماسک عمل می کند و فقط پیکسل های لازم برای لایۀ فعلی را نشان می دهد. در ضمن برخلاف SLA و DLP، هیچ دستگاه خاصی برای هدایت نور لازم نیست. نور پنل های تخت LCD مستقیماً و به صورت موازی روی بستر ساخت تابیده می شوند. کیفیت پرینت با چاپگر LCD به تراکم LCD بستگی دارد، هرچه پیکسل بیشتری داشته باشد، کیفیت چاپ هم بهتر خواهد بود. مزیت LCD، در مقایسه با SLA یا DLP در قیمت کمتر میباشد ولی عیب آن؛ دقت کمتر، ریزش بیشتر قطعه از میز کار در حین چاپ و نیز خرابی بیشتر قطعات دستگاه مثل سوختن صفحه LCD و مخزن رزین دستگاه نسبت به دو فناوری مشابه خود میباشد.

استریولیتوگرافی پوششی Mark Stereo Lithography (MSTL)

فناوری استریولیتوگرافی پوششی شبیه به «استریولیتوگرافی» معمولی و «فرایند تابش نور» است، اما از روش متفاوت برای تولید قطعات استفاده میکند. در این روش، یک منبع نور گستردهٔ موازی در زیر یک فیلم کریستال ترانزیستوری و TFT قرار میگیرد. فیلم ترانزیستوری، با ایجاد لایهٔ ماسک، نور را پردازش و در نقاط مشخص از خود عبور میدهد و در دیگر نقاط از عبور نور جلوگیری میکند. ازاینرو، این روش «استریولیتوگرافی پوششی» نامگذاری شده است.

چاپگر استریولیتوگرافی پوششی با رزین فوتوپلیمر قطعاتی با دقت بسیار عالی میسازد و مانند فناوریهای DLP و SLA از رزینهای فوتوپلیمر استفاده میکند، اما مانند آنها مشکلات زوم و فکوس و تنطیمات کالیبرهکردن نوری و پروژکتور را ندارد.

- چاپگرهای سهبعدی MSLA با قیمت مناسبتر از فناوریهای پیچیدهای مانند DLP و SLA لیزری در بازار عرضه شدهاند.

- این فناوری توسط شرکتهای چینی به نام «LCD 3DPrinter» تولید انبوه شد، که تا زمانی بسیار نامرغوب بودند؛ اما شرکتهای بزرگی از آمریکا و سنگاپور مانند Structo و UNIZ و nexa از تولیدکنندگان اصلی این محصول در جهان هستند.

ساخت قطعات با رشتههای مذاب Fused Filament Fabrication (FFF)[ویرایش]

ساخت قطعات با استفاده از رشتههای مذاب، که با نام تجاری افدیام fused deposition modeling (FDM) شناخته میشود، پرکاربردترین روش چاپ «اکستروژن ماده» است. چاپ سهبعدی از طریق ریختن ترموپلاستیک مذاب (فیلامنت) و تشکیل لایهها آسانترین و معمولترین فناوریهای چاپ سهبعدی است. سابقاً دستگاههای FDM مثل امروز پرکاربرد نبودند و شرکت Stratasys به تولید صنعتی آنها میپرداخت، ولی از سال ۲۰۰۹ میلادی دستگاههای خانگی و دستساز ظهور کردند و هماکنون با وسعت زیادی در حال پیشرفت هستند.

روش کاری این دستگاه بهنحوی است که یک رشتهٔ پلاستیک وارد دستگاه میشود و در دمای بالایی از نوک افشانک بهصورت ذوبشده بیرون میآید و هر لایه را با این مواد مذاب شکل میدهد، استحکام لایهها به نحوهٔ سفت شدن آنها و میزان تماس با لایهها قبلی بستگی دارد. این فناوری درهرصورت، برای چاپ قطعات دارای برآمدگی و فرورفتگی، به پایههای حمایتی نیاز دارد و بعد از اتمام چاپ نیز سطح آن باید پرداخت شود.

انتشار ژل پلیمریزاسیون (GDP) Gel Dispensing Printing:[ویرایش]

فناوری لایه افزایشی «چاپ ژل توزیع شده» (Gel Dispensing Printing :GDP) یا چاپ بر پایه ژل (GBP:Gel Based Printing) توسط کمپانی اسرائیلی Massivit 3D ثبت اختراع شده است. این تکنیک از مواد فوتوپلیمری غلظت بالا با پخت سریع توسط تابنده ماوراء بنفش پشتیبانی می کند و می تواند فوراً در حین چاپ، پرداخت (سخت) شوند. استفاده از ژل فوتوپلیمر (رزین) در این روش، تولید قطعات بسیار بزرگ توخالی با سرعت باورنکردنی که قبلا غیرقابل تصور بود، را ممکن کرده است.

مزایای چاپ سه بعدی مبتنی بر تابش UV روی ژل فتوپلیمری:

- بدون فرآیند پردردسر ذوب

- بدون بخش حرارتی یا محفظه خلاء

- خروج هوشمند فتوپلیمر از نازل (فاقد دردسرهای روش غوطه ورسازی قطعه در مایع رزین)

- بدون نیاز به بافت ساپورت (نگهدارنده) داخلی یا خارجی (یا با تراکم بسیار کم)

- بدون نیاز به فرآیندهای جداگانه تمیزکاری یا ماشین کاری (مثلا در مقایسه با روش پرینت بستر پودری)

- بدون هدر رفت مواد

- امکان پرینت قطعات کاملا توخالی

- سبک وزن بودن قطعات پرینتی

- استحکام و مقاومت به تنش خوب

- کمترین زمان پرینت (سرعت بالا)

- بزرگترین ابعاد پرینت (ساخت قطعات یک تکه تندیس یا قالب صنعتی در اندازه دو متر)

- پرینت یکپارچه قطعات عظیم

- پرینت با رزولوشن متفاوت در هر بخش قطعه

چاپ ژل توزیع شونده، ترکیب فرآیندهای تکنیک پرتاب مواد (Material Jetting) و استریولیتوگرافی (SLA) است که در آن از نوعی رزین پرغلظت استفاده می شود و نیازی به حرارت دادن، محفظه خلاء یا ذوب شدن برای انجام فرآیند اکستروژن سایر روشها را ندارد. پیشرفته ترین ژل قابل درمان با اشعه ماوراء بنفش عرضه شده توسط Massivit3D بنام سری مواد Dimengel در دستگاه پخش کننده وارد و بعداً از نازل خارج می شود. چون ژل قابل درمان با اشعه ماوراء بنفش از طریق لایه های مختلف از ساختار مخروطی توزیع کننده به بیرون رانده می شود، در ویسکوزیته ژل بر اساس نیاز هر بخش، چسبندگی و اتصال تغییر می کند (بنابراین هنگام پرینت یک قطعه بزرگ میتوان چند نوع لایه گذاری متفاوت برای هر بخش تعیین کنید). لامپ LED پرداخت UV در پیرامون هدنازل توزیع کننده ثابت شده اند تا ژل بسرعت درمان شود. بنابراین نیاز به بافت ساپورت (نگهدارنده بخشهای آویزان) تا حد بسیار زیادی کاهش یافته یا کلا حذف شده و در عین حال لایه گذاری محکمی نیز ایجاد می شود منبع.

یکی از مهمترین مزایای چاپ بر پایه ژل، تولید قطعات مقیاس بزرگ که باید کاملا توخالی باشند، است (مشکل سایر فناوریهای پرینت سه بعدی عدم امکان پرینت قطعات کاملا توخالیست و باید بنحوی الگوهای پرشوندگی مشبک داخلی در قطعه برای جلوگیری از ریزش لایه ها ایجاد شود). ساخت قطعه بزرگ، محکم و توخالی، یک ویژگی چشمگیر برای چندین صنعت راهبردی است، بویژه صنایعی که به عناصر سبک وزن مخزنی با هندسه هرمتیک نیاز دارند مثل قطعات پتروشیمی، خودروسازی، دریایی و هوافضا. چرا میگوییم سرعت خیره کننده؟ چون چاپ ژل توزیعی، ظرفیت ساخت شی در ارتفاع 35 سانتی متر / 13.7 اینچ در هر ساعت را فراهم کرده است. از آنجاییکه چاپ ژل پیشرفته دارای معیارهای ویسکوزیته بالایی است، می توانید بسرعت دیوارها، سقف پهن یا منحنی و هندسه کج بلند را بدون هیچ گونه ساختار پشتیبانی (یا با کمترین میزان) بسازید. مقایسه GDP با فناوری مرسوم و ارزانتر FDM/FFF نشان میدهد که حداقل سه برابر سریعتر از چاپگرهای سه بعدی FDM بزرگ است منبع.

فناوری GDP تولید پروتوتایپ سرعت بالایی را ارائه می دهد و برای نمونه سازی صنعتی در مقیاس بزرگ بسیار سودمند است. در عین حال ماکتهای معماری، المانهای بزرگ شهری و نمایشگاهی یا پروتوتایپهای مبلمان و دکوراسیون داخلی را می توان بسرعت در یک شات چاپ کرد. دپارتمانهای مدلسازی بدنه خودرو و قطعات صنایع دریایی مثل بدنه قایقهای لوکس تفریحی از مزایای چاپ فوتوپلیمر ژل بهره میبرند، زیرا کیفیت چاپ ثابت و استحکام خوبی ارائه میدهد.

تفجوشی گزینشی لیزر (Selective Laser Sintering (SLS[ویرایش]

تفجوشی گزینشی لیزر به کمک یک لیزر و ذوب و سپس جامد کردن لایهها از مواد اولیه پودری محصول نهایی را شکل میدهد. در این فرایند، بهجای هدِ افشانکها و پیوندهٔ مایع، اشعههای بهدقتهدایتشدهای از لیزر داریم که با ایجاد حرارت پودر را در نقاط مختلف، بنا به اقتضای طرح، میگدازند و میسوزانند. چاپگرهای اسالاس معمولاً با مواد اولیهای از جنس پودر پلاستیک، و یا آمیختهای از فلز و پیونده کار میکنند؛ که در مورد دوم، ممکن است لازم باشد شیء چاپشده، برای رسیدن به استحکام بیشتر، در کوره حرارت ببیند و سپس برادهبرداری و صافکاری شود.[۱]

این نوع چاپگر دارای دو بستر است که، هنگام شروع فرایند چاپ، لیزر طرح اولین لایه از جسم را روی پودر میاندازد و سطح ماده تفجوش میشود. مادامیکه اولین لایه مستحکم شد یکی از بسترها بهآرامی پایین میآید و بستر دیگر که در جهت عکس (بالا) حرکت میکند و با کمک غلتک یک لایه از پودر را روی بستر دیگر بهصورت همگون پخش میکند و سپس روی لایهٔ جدید لیزر دوباره اقدام به تفجوشی میکند و با ادامهٔ این روند به محصول نهایی میرسیم.

- اسالاس بیشتر کاربرد چاپ سهبعدی صنعتی دارد. بااینحال، اکنون نسخههای رومیزی آن نیز در بازار یافت میشود و به نظر میرسد بیش از پیش به سمت عامه پسند شدن حرکت کند. مواد اولیهٔ این فناوری شامل پلاستیکهای متنوعی همچون پلیآمید (نایلون)، پلیاستایرن (polystyrenes) و thermoplastic elastomers میشود.

- اسالاس بهطور گسترده برای ساخت نمونههای اولیه و سایر قطعات در سطح محصول نهایی استفاده میشود. بزرگترین مزیت تفجوشی گزینشی لیزر آزادیِ طراحی است؛ پودر ذوبنشدهِ اضافی بهعنوان یک ساپورت برای ساختاری که تولید شده عمل میکند. این باعث میشود بتوانیم شکلهای پیچیدهای را بدون احتیاج به ساپورت چاپ کنیم.

تفجوشی گزینشی سرد فلز (Metal SLS : Cold Metal Fusion (CMF[ویرایش]

روش جدیدی است که بمنظور تولید مقرونبصرفهتر قطعات آلیاژی فلزی با کمک چاپگرهای پلیمری SLS معمولی توسعه یافته است. فناوری همجوسی انتخابی سرد پودر فلزی CMF توسط برند آلمانی Headmade Materials در سال 2021 اختراع و تجاری شد. آنها اولین پودر فلز ثبت شده تکنیک Cold Metal Fusion را به بازار جهانی ارائه کردهاند. ذرات فلزی این متریال با لایه نازکی از پلیمر پوشانده شدهاند که در طی فرآیند چاپ سه بعدی SLS به یکدیگر متصل میگردند و برای تناسب یکپارچه با عملکردهای روزمره اکثر دستگاه SLS موجود توسعه یافته است. مجموعهای از شرکتهایی که برای ایجاد اکوسیستم CMF به یکدیگر پیوستهاند، ColdMetalFusion Alliance (اتحاد کُلد فیوژن) نامیده شده است (فعلا برندهای خاصی «تأیید شدهاند»، اما بعداً تعداد سازندگان سازگار با این ماده بیشتر خواهد شد). تمایز این تکنیک آنست که چاپگرهای SLS با قیمت پایینتری نسبت به اکثر پرینترهای فلزی شروع میشوند و حالا میتوانند از حوزه پلیمر نایلون، به فلزاتی از جمله فولاد ضد زنگ (316L، 17-4PH)، تیتانیوم پیشروی کنند. منبع انگلیسی منبع انگلیسی منبعفارسی

- ColdMetalfusion (CMF) یک فرآیند اثبات شده است که بسیار شبیه به قالب تزریق فلزی است اما با آزادی طراحی اضافه شده و تولید سریع که بطور معمول با چاپ سه بعدی در ادغام است. بطور کلی، این فرآیند به یک چاپگر SLS، یک ایستگاه جداسازی (حلال: بایندرینگ) و یک کوره پخت (نوع MIM: زینترینگ) نیاز دارد. مراحل جداسازی بایندر و حرارت زینترینگ را میتوان برون سپاری کرد.

- مواد پودر فلزی برند HeadMade®، دارای پوشش پلیمری نازک بوده و در طی فرآیند پخت لیزر و کوره حرارت ثانویه بهم وصل میشوند. هر لایه ذرات در چاپگرهای SLS استاندارد (با چرخه تنظیمات باز) در دمای پایین سینتر شده و پس از پرینت، قطعات از طریق مراحل بایندینگ و زینترینگ از ماده پلیمری عبور و در نتیجه اجزای کاملاً فلزی ایجاد میشود.

- در این تکنولوژی چون هر ذره از مواد در دمای بسیار پایینتری (حدود 70 تا 80 درجه سانتیگراد) نسبت به مواد مرسوم ماشینهای SLS پلیمری تفجوشی میگردند، فناوری «سرد» نامیده میشود (مثلا ماده پودر پلیمری PA12، دارای نقطه ذوب 180 درجه سانتیگراد در ماشین SLS است).

- برای سازگاری دستگاههای پلیمری SLS با ماده مصرفی CMF، باید مانند دستگاههای شرکت Nexa3D دارای نمایههای مواد یا پارامترهای باز از پیش نصب شده باشند (preinstalled material profile / open parameter) تا دما و سایر تنظیمات را بتوان در حالت سفارشی روی مواد شرکت Headmade Materials تنظیم کرد.

- تولیدکنندگان پروتوتایپ و قطعهسازی ممکن است بدنبال جایگزینی ارزانتر برای پرینت فلزی باشند یا بخواهند با سرمایهگذاری سختافزاری، دستگاه SLS موجود خود را به قطعات فلزی گسترش دهند. فناوری CMF مخصوصاً برای شرکتهای قالبگیری تزریقی فلز که از قبل در جداسازی و پخت فلز تخصص دارند (که اهمیت آنرا نباید دست کم گرفت) بسیار جذاب است.

تفجوشی سرعت بالا (High Speed Sintering)[ویرایش]

HSS نوعی روش چاپ سه بعدی بایندرجت پودر پلیمری (بهمراه گرما) میباشد؛ بر خلاف فرآیندهای مرسوم بستر پودری، ذوب با استفاده از تکنولوژی پیچیده لیزری انجام نمیشود، بلکه با استفاده از چسبهای واکنشگر حرارتی (RAM) و بصورت پیکسلی دقیق در یک رندر بزرگ انجام میشود (حداکثر سرعت پرینت 54.000 میلیمتر مربع در ثانیه). تکنولوژی HSS توسط محققان دانشگاه شفیلد (Sheffield)، دانشگاه لوفبرو (Loughbrough)، انجمن علمی فرانهوفر (Fraunhofer)، دانشگاه بایروت (Bayreuth)، کمپانی XAAR (شرکتی متخصص در فناوریهای پیشرفته جوهرافشان: InkJet) و شرکت VoxelJet (سازنده پرینترهای سه بعدی بزرگ پلیمری) توسعه شده است. منبع فارسی

همجوشی سرعت بالا (HSS) شبیه به روش ذوب لیزری پودر پلیآمید (SLS) است اما بدون زمان طولانی Cure تکنقطهای لیزر. HSS، مزایای پلیمرها را با سرعت تولید بسیار بالاتر و تنوع مواد ادغام نموده است. کیفیت سطح خوب و تعریف دقیق لبه هندسی در تکنولوژی HSS جایگزینی برای قالبسازی تزریق پلاستیک ارائه میدهد.

- ابتدا لایهای از پودر پلیمرها (مثلا نایلون PA12) توسط یک غلتک توزیع و در سراسر سکوی ساخت پخش میشود.

- سپس یک هد جوهرافشان، تصویری تکرنگ (monochromatic image) از جسم را با استفاده از مواد جاذب تابش (radiation absorbent material : RAM) روی لایه پودر بازتاب میدهد.

- آنگاه یک لامپ مادونقرمز، کل سکوی ساخت را با انرژی فروسرخ (infrared) روشن میکند.

- با این تابش، متریال Ram بمنظور تشریح سطح مقطع جسم ردیابی شده و از نظر شیمیایی به انرژی حرارتی واکنش نشان میدهد و سبب ذوب شدن لایه پودر میشود.

- این فرآیند لایه روی لایه آنقدر تکرار میشود تا یک شیء کامل سه بعدی تشکیل شود.

تفجوشی مستقیم لیزر فلز Direct Metal Laser Sintering (DMLS)[ویرایش]

مراحل پستولید تفجوشی گزینشی لیزر میتواند در شیوهٔ تفجوشی مستقیم لیزر فلز (دیامالاس) تقلیل یابد. در این شیوه اشعهٔ نیرومندی از لیزر با ذوب کردن پودر نرمی از فلز آن را به شکلی یکپارچه و کمالیافتهتر بدل میکند ـ بی آنکه از هیچ پیوندهای در این فرایند استفاده شود.

ذوب با پرتو الکترون (Electron Beam Melting (EBM[ویرایش]

نوع دیگر این چاپگرها ذوب پرتو الکترون (ایبیام) نام دارد. این فناوری نوع دیگری از تولید افزایشی برای قطعات فلزی است که در ابتدای قرن حاضر توسط Arcam AB ساخته شد. در این روش نیز مادهٔ اولیه بهصورت پودر است. ولی دستگاه لیزر جای خودش را به تفنگ الکترونی میدهد، که از طریق پرتاب پرقدرت الکترونها به مادهٔ اولیه در شرایط خلأ فرایند چاپ سهبعدی انجام میشود. مادهٔ اولیه، در ذوب پرتو الکترون، پودر فلزی است که در اثر تابش پرتو الکترونی که توسط کامپیوتر کنترل میشود، ذوب و لایهبهلایه تا تشکیل نهایی قطعه ادامه مییابد. برخلاف تفجوشی لیزر در این روش پودر فلزی بهطور کامل ذوب میشود. این روند معمولاً در دماهای بالا (تا ۱۰۰۰ درجهٔ سانتیگراد) انجام میشود.

- کاربرد ایبیام عمدتاً در ایمپلنتهای پزشکی و صنعت هوافضا است.

- این روش، در مقایسه باتفجوشی لیزر، نسبتاً کند و گران است. دسترسی محدود به مواد اولیهاش از دیگر معایب این روش است.

- پیشرفتهترین چاپگرهای دیامالاس و ایبیام میتوانند از پسِ ساخت محصول نهایی مترقیای از جنس استیل، تیتانیوم و آلیاژهای کبالت و کروم برآیند.

- در حال حاضر، مواد استفادهشونده در این روش تیتانیوم تجاری، Inconel 718 و Inconel 625 است.

مادهپرانی (DOD) Material Jetting (PolyJet and MultiJet Modeling - Drop on Demand[ویرایش]

این فناوریها شباهت زیادی به فناوریهای جوهرافشان دارند؛ با این تفاوت که بهجای جوهرافشانی روی کاغذ، این مدل از چاپگرهای سهبعدی لایههای فوتوپلیمر را روی یک سینی ساخت (build tray) پخش میکنند و سپس با پرتو فرابنفش آن را درست میکند. انواع روشهای DOD یا MJ عبارتند از : PolyJet - SAF - NPJ - BinderJet.

Poly Jet (پلی جت): پرتاب چندگانه مواد فوتوپلیمری (رزین)[ویرایش]

روش پرتاب چندگانه مواد مایع که توسط Objet Ltd (Object Geometries). در سال 1999 تحت نام PolyJet (که در سال 2012 با Stratasys ادغام شد) ثبت شد، ترکیبی از فناوری جوهرافشان و استفاده از فتوپلیمرها است. فناوری جوهر افشان توسط پرینترهای دو بعدی معمولی روی کاغذ استفاده می شود در حالی که فوتوپلیمرها موادی هستند که در معرض اشعه ماوراء بنفش سخت می شوند. این فناوری مزایای زیادی دارد، از جمله وضوح عالی (تا 0.016 میلی متر)، سطوح صاف (بدون اثر پلکانی برخلاف اشیاء چاپ شده با فناوری FDM) و انتخاب گسترده مواد و رنگ ها برای هزینه و زمان چاپ نسبتاً کم. هنگام تکرار این فرایند، این لایههای نازک بر روی سینیِ ساخت یک شیء دقیق را میسازند، که در آن برآمدگیها و فرمهای پیچیده نیاز به ساپورت (ساختار نگهدارنده) دارند. به این منظور، از یک مادهٔ پشتیان ژلمانند که موقتاً به قطعهٔ محصول میچسبد و بهراحتی بعد از چاپ با فشار آب جدا میشود استفاده میشود. منبع

شبیه به روش پرینترهای جوهرافشان کار می کند. بنام «فوتوپلیمر پلی جت ماتریکس» هم معروف است. در این روشب بهجای مخزن رزین استریولیتوگرافی، چندین لایه فوتوپلیمر روی هم انباشته می شوند تا یک جسم جامد را بسازند. در واقع Print Head صدها قطره بسیار کوچک فتوپلیمر رزین را بیرون می دهد و سپس با استفاده از نور فرابنفش (UV) آنها را پرداخت کرده و استحکام می بخشد. پس از این که یک لایه انباشته و پرداخت شد، بستر چاپ به اندازه ضخامت یک لایه پایین می آید و همان فرآیند تکرار می شود تا زمانی که جسم سه بعدی ساخته شود.

فناوری Poly Jet بخاطر واقع گرایی برجسته و زیبایی نفس گیرش، مشهور شده است. این فناوری ترکیب فناوری چاپگرهای جوهر افشان و چاپگرهای SLA است، اما بهجای مخزن رزین، یک هد چاپ، انواع فتوپلیمرها را بهطور همزمان را روی صفحه ساخت اسپری می کند که در یک فلاش نور UV خشک می شوند. چاپگرهای PolyJet چندین هد چاپ مستقل دارند که به آنها امکان چاپ قطعات چند رنگ و چند ماده را می دهد. پس از اینکه قطرات بر روی سکوی ساخت قرار گرفتند، یک منبع نور UV از روی لایه عبور می کند تا آن را جامد کند. پلتفرم ساخت یک لایه به سمت پایین حرکت می کند و لایه بعدی در بالای لایه قبلی قرار می گیرد. چاپگرهای PolyJet میتوانند دو تا هفت ماده مدل را با هم ترکیب کنند تا مجموعهای از ویژگیها را در یک چاپ به دست آورند تا نه تنها رنگهای مختلف، بلکه بافت مختلف نیز تولید کنند. منبع

SAF (Selective Absorption Fusion): ذوب جذبی انتخابی[ویرایش]

پودر پلیمرهایی مثل PA11 (نایلون) – بنوعی از روشهای Power Bed Fusion محسوب میشود. ابداعی توسط کمپانی آمریکایی – اسرائیلی StrataSYS.

NanoParticle Jetting (NPJ) (اسپری نانومتری)[ویرایش]

فناوری پرتاب مستقیم ذرات نانومتری که توسط کمپانی XJet مستقر در اسرائیل ثبت اختراع شده است. این روش از مایع حاوی نانوذرات فلز یا سرامیک استفاده میکند که بهعنوان کارتریجهای بسیار کوچک (در تعداد هزاران عدد) در چاپگر قرار میگیرد و در لایههای بسیار نازک ریزی از قطرات (در حجم میلیونی) روی سینی ساخت پرتاب میشود. دمای بالا در داخل پوشش موقت مواد نانوساختمانی باعث می شود مایع تبخیر شود و قطعات ساخته شده از مصالح ساختمانی اصلی باقی بماند. این تکنیک برای فلزات و سرامیکها مناسب است.

پیوندهپرانی (Binder Jetting)[ویرایش]

این فناوری بسیار شبیه به تفجوشی گزینشی لیزر است. بهنحوی که چاپگر از لایههای نازک مواد پودری برای ساختن محصول نهایی استفاده میکند؛ ولی به جای لیزر و عمل تفجوشی لایهها، این چاپگر، با کمک افشاندن و اتصال پیونده، پودرهای هر لایه را میسازد.

این پیونده از یک یا چند افشانک بیرون میآید. فرایند چاپ با پخش مواد پیونده از افشانک و اتصال پودرها، طبق طرح، در هر لایه شروع میشود. پس از اتمام یک لایه، بسترِ چاپ به سمت پایین حرکت میکند و همانند فرایند SLS بسترِ دیگری به اندازهٔ یک لایه بالا میآید و پودرریز لایهٔ پودر را از روی آن به روی محفظهٔ چاپ هدایت میکند و لایهٔ جدید بهصورت یکنواخت روی سطح لایهٔ قبلی ایجاد میشود. سپس طرح این لایه نیز توسط سیستم پیونده زده میشود و با ادامه یافتن این فرایند محصول بهدست میآید.

سپس پودرهای اضافی از جسم جدا میشود و بهوسیلهٔ یک چسب برای استحکام پوشش داده میشود و از تغییر رنگ ناخواسته نیز جلوگیری میشود.

- این فناوری کاربرد صنعتی گستردهای دارد. در چاپ سهبعدی تمامرنگی ازاینروش استفاده میشود و معمولاً پودر آن نوعی ماسهسنگ است.

- این روش کاربرد زیادی در مجسمههای رنگی و مدلهای معماری دارد. فرایند چاپ نسبت به تفجوشی گزینشی لیزر انرژی کمتری مصرف میکند، اما استحکام نمونههای چاپ کمتر است.

- مزیتهای چاپ پرجزئیات و مسائل مربوط به ساپورت در آن مشابه SLS است.

پرینت سه بعدی Material Jetting چگونه کار می کند؟[ویرایش]

مانند هر روش چاپ سه بعدی، فرآیند با ایجاد شی مورد نظر با استفاده از نرم افزار CAD آغاز می شود. سپس از طریق نرم افزار برش که اسلایسر نیز نامیده می شود، به چندین تصویر دیجیتال، که هر کدام مربوط به لایه ای از جسم است، بریده می شود. سپس فایل STL برای چاپ به چاپگر سه بعدی ارسال می شود.

پس از شروع فرآیند، رزین مایع تا دمای 30 تا 60 درجه سانتیگراد گرم می شود تا ویسکوزیته مناسب برای چاپ به دست آید. هد چاپ، که بسیار شبیه به چاپگر جوهر افشان است، سپس صدها ریز قطره رزین فوتوپلیمر حساس به نور فرابنفش را پخش می کند. این در هد چاپ ادغام می شود و مواد را برای تشکیل لایه اول سخت می کند. مانند فرآیند استریولیتوگرافی (SLA)، این فناوری بر اساس اصل فوتوپلیمریزاسیون است. چاپ چند ماده ای و پلی کروم امکان پذیر است زیرا نگهدارنده هد چاپ دارای نازل های زیادی است که می توانند به طور همزمان مواد مختلف و همچنین یک ماده حامل محلول را اسپری کنند. منبع

مزایا و معایب تکنولوژی Material Jetting[ویرایش]

مزیت اصلی فناوری Material Jetting توانایی آن در چاپ قطعات چند متریال و چند رنگ است. به لطف هدهای چاپ متعدد آن، هر ماده را می توان در یک هد جداگانه ذخیره کرد و امکان پردازش مواد و رنگ های مختلف را فراهم می کند. ماده کامپوزیت به دست آمده Digital Material نام دارد و برای ایجاد نمونه های اولیه دقیق و نزدیک به مدل نهایی (مقاومت در برابر دما، زیست سازگاری، سفت یا انعطاف پذیر و ...) مناسب است.

محدودیت ها شامل حجم ساخت کمتر است – ساخت قطعات با فرمت بزرگ (هنوز) امکان پذیر نیست. علاوه بر این، مانند بسیاری از فنآوریهای دیگر، این فرآیند به رسانه چاپ و مرحله پس از پردازش نیاز دارد. در طی این مرحله باید تکیه گاه ها و بقایای رزین را با محلول مخصوص جدا کرده و قطعه را در محفظه UV به طور کامل کیور کرد. لازم به ذکر است که مانند تمام قطعات ساخته شده از فوتوپلیمرها به نور حساس هستند که می تواند در طول زمان خواص آنها را تغییر دهد.

مناطق کاربردی برای پرینت سه بعدی Material Jetting[ویرایش]

همانطور که در بالا توضیح داده شد، منطقه کاربردی اصلی برای پرینت سه بعدی Material Jetting، تولید نمونه های اولیه دقیق و کاربردی است. این امکان دیدن، لمس و احساس مدل های بصری را به روشی مشابه به قسمت نهایی نهایی می دهد. این روش مورد توجه ویژه بخش پزشکی است زیرا به ایجاد مدل های تشریحی اجازه می دهد تا در رنگ های مختلف وفادار به بدن انسان مقیاس شوند. به این ترتیب، پزشک می تواند یک بیماری را به صورت ملموس به بیمار توضیح دهد و جراحان می توانند از قبل برای جراحی آموزش ببینند. این فناوری چاپ سه بعدی در زمینه های هنری یا جواهرات نیز استفاده می شود.

کاربردهای این چاپگر صنعتی است. مواد انتخابی شامل فوتوپلیمرهای مایعی میشود، که محصول نهایی را میسازند و صفاتی مانند انعطافپذیری، شفافیت، و سختی را در محصول نهایی از این میبینیم. دستگاههای پیشرفتهتر حتی میتوانند از جتهای متعدد برای ترکیبی از خواص مواد و رنگهای مختلف استفاده کنند.

این روش مزایای بسیاری برای قالبسازی فوری و نمونهسازی دارد و به کاربر اجازه میدهد تا نمونههای اولیهای واقعبینانه و کاربردی با جزئیات عالی ایجاد کند. دقیقترین دقت این فناوری تا ۱۶ میکرون (نازکتر از موی انسان) است.

بازیگران اصلی بازار متریال جت[ویرایش]

همانطور که قبلا ذکر شد، Stratasys پیشگام این فناوری است و ماشین های مختلفی را با استفاده از فناوری Material Jetting به بازار عرضه می کند که آنها را PolyJet می نامند. شاید شناخته شده ترین آنها J750 و J350 باشند که هر دو با رنگ های پنتون سازگار هستند و می توانند نمونه های اولیه را در بیش از 500000 رنگ، بافت، گرادیان، شفافیت و سختی مواد چاپ کنند. 3D Systems همچنین طیف وسیعی از پرینترهای سه بعدی Material Jetting را ارائه می دهد، فناوری که آنها آن را MultiJet نامیده اند، مانند ProJet MJP 5600، که به رنگ Stratasys نیست، اما همچنین می تواند برای تولید نمونه های اولیه مختلف، با مواد الاستیک یا سخت استفاده شود.

یکی دیگر از شرکت هایی که از اصول اولیه فناوری طرح ریزی مواد استفاده می کند، شرکت اسرائیلی XJet است. با این حال، آنها روشی را برای پاشش نانوذرات توسعه دادهاند، یعنی با قطرات پلاستیکی چاپ نمیکنند، بلکه با قطرات مایع پر شده با نانوذرات سرامیکی یا فلزی چاپ میکنند.

تفجوشی و ذوب لیزری (Laser Sintering/Melting)[ویرایش]

دو واژهٔ تفجوشی و ذوب لیزری اصطلاحاتی هستند قابل جایگزینشدن، که عموماً به چاپگرهائی سهبعدی گفته میشوند که با پودر مادهٔ اولیه و لیزر کار میکنند. لیزر با توجه به دادههای مربوط به چاپگر سهبعدی در صفحهٔ X-Y، که حاوی پودر فشرده پیماش میکند و لایههای طرح نهایی را ترسیم میکند. بعد از تابش لیزر به پودر مورد نظر ماده پخت یا ذوب میشود که در هر دو صورت در نهایت منجر به سفت شدن آن بخش از پودر میشود. بعد از اتمام هر لایه پودر تدریجاً به سمت پایین حرکت میکند و یک غلتک سطح پودر جدید را هموار میند و صفحه آماده میشود تا لیزر لایهٔ جدید را بر روی آن شکل بدهد.

در این فناوری بسیار مهم است که دما بهصورت دقیق حفظ شود و در طول فرایند در نقطهٔ ذوب پودر مورد نظر قرار داشته باشد. بعد از اتمام کامل قطعه آن را از داخل دستگاه بیرون میآورد و پودرهای باقیماندهٔ داخل آن را بهوسیلهٔ باد یا ضربه خارج میکنند. یکی از مزیتهای مهم این فناوری عدم نیاز آن به ساختار حمایتی برای طرحهایی که برآمدگی یا فرورفتگی دارند است و این نقش را پودر فشردهای که پخت نشده بر عهده دارد و این امکان ساخت طرحهای پیچیدهای که با روشهای دیگر نمیتوان ساخت را به طراح میدهد.

در این فناوری از پلاستیک و فلز میتوان استفاده کرد، البته برای کار با فلز به لیزر بسیار قویتری جهت پخت و دمای بالاتری جهت قرار دادن فلز در دمای ذوب نیاز است.

قوس سیمی Wire arc additive manufacturing: WAAM[ویرایش]

در تولید افزایشی قوس سیمی از سیم فلز بهعنوان متریال و از قوس الکتریکی بهعنوان منبع انرژی استفاده می شود که بسیار شبیه به فرآیند جوشکاری قوس الکتریکی است. قوس الکتریکی سیم را ذوب می کند در همین حین یک بازوی رباتیک، لایه ها را روی سطحی مانند میز گردانِ چند محوره دپوزیت می کند. مانند جوشکاری، از یک گاز بی اثر برای جلوگیری از اکسیداسیون و بهبود یا کنترل خواص فلز استفاده می شود.

این فرایند بتدریج متریال را به یک شی سه بعدی کامل تبدیل می کند یا شی موجود را تعمیر می نماید. هیچ ساختار ساپورتی برای حذف کردن وجود ندارد و قطعات کامل را در صورت لزوم میتوان با CNC ماشینکاری کرد تا تلرانس بهبود یابد یا سطح بهخوبی پولیش شود. بهطور معمول، قطعات چاپی برای از بین بردن هرگونه تنش باقیمانده، تحت فرایند حرارتی قرار می گیرند.

WAAM بر پایۀ روشها و متریالهای معروف و شناخته شدۀ جوشکاری بهوجود آمده است. اگرچه این فناوری از نرم افزاری پیچیده برای کنترل متغیرها بهره می برد، اما فرایند کلی این فناوری چنان آشناست که هر روز شرکتهای بیشتری بسمت آن جذب می شوند. منبع

WAAM بهعنوان مقرونبهصرفه ترین گزینه در میان فناوری های DED فلزی در نظر گرفته می شود زیرا می تواند از ربات های الکتریکی و منابع انرژی ارزان موجود استفاده کند، به علاوه این فرایند از متریال جوشکاریِ موجود در بازار بهره می برد، بنابراین مانعی برای ورود به این زمینه وجود ندارد. فناوری قوس سیمی – که شامل قوس پلاسما نیز می شود- نسبت به لیزرها و پرتوهای الکترونیِ مورد استفاده در سایر انواع DED 3DPrint ارزان تر و ایمن تر است و به محفظۀ خلاء نیاز ندارد. مزیت اصلی قوس سیمی، چاپ سریع و مقرونبهصرفه اشیاء بزرگ فلزی است، اما این فناوری جذابیت های دیگری هم دارد:

- قوس سیمی با هر فلزِ قابل جوشکاری انجام می شود.

- قوس سیمی حجم و نرخ دپوزیت بالایی دارد (به سرعت قطعات را می سازد).

- قوس سیمی مقدار متریال مصرفی و هدر رفته را به شدت کاهش می دهد.

- قوس سیمی از فناوری قوس الکتریکی مرسوم بهره می برد.

- قوس سیمی می تواند قطعات بسیار بزرگ را بسازد.

- قوس سیمی قطعات خراب را بهسرعت تعمیر و قابل استفاده مجدد می کند.

- قوس سیمی طراحی آزاد و هندسه های پیچیده را ممکن می سازد.

- قوس سیمی مبتنی بر جوشکاری قوس الکتریکی است، بنابراین رفتار متریال و فرایند شناخته شده است.

پاشش سرد (Cold Spray)[ویرایش]

پاشش سرد، نوعی رسوبسازی متریال پودری روی بستر از طریق گاز تحت فشار و معمولاً با سرعت مافوق صوت است. گاز مورد استفاده معمولاً نیتروژن یا هلیوم است که در فشار 70 بار و دمای 1100 درجۀ سانتیگراد قرار میگیرد. بخش «سرد» در نام این فرایند به این واقعیت اشاره دارد که پودرهای مورد استفاده ذوب نمی شوند؛ بلکه، شتاب بسیار بالا روی پودر اثر می گذارد و آن را نرم می کند و باعث ایجاد یک پیوند متالوژیک با لایۀ زیرین میگردد.

Cold Spray از گاز حاملِ تحت فشار برای شتاب بخشیدن به پودر فلز استفاده می کند تا پودر از طریق یک نازل بسمت خارج دپوزیت شود. وقتی ذرات پودر فلز با سطح قطعه برخورد می کنند، انرژی جنبشی بالا موجب تغییر شکل پلاستیک شده و باعث ایجاد همبندی مکانیکی و پیوند متالورژیکی می گردد. در طی این فعل و انفعال مقداری گرما تولید می شود، اما آن اندازه نیست که موجب ذوب متریال شود. این ویژگی منحصر به فرد پاشش انجمادی، که بهعنوان یک فرایند حالت جامد شناخته می شود، کار با فلزاتی را که سریع مستعد ترک خوردگی هستند امکان پذیر میسازد. فرایند حالت جامد همچنین امکان چاپ در فضای باز بدون اکسیداسیون بیش از حد را فراهم می کند.

دو طراحی اصلی- کمفشار و پُرفشار- برای سیستم cold spray وجود دارد. سیستم های پُرفشار می توانند پودر را با سرعت بیشتری اسپری کنند (800-1400 متر در ثانیه در مقایسه با 300-600 متر در ثانیه در سیستم های کمفشار) و این امر کار با متریال های سنگین تر و دارای شکل پذیری پایین تر مانند آلیاژهای فولاد و تیتانیوم را امکان پذیر می سازد. سیستمهای کمفشار- که برای پردازش فلزات سبک تر و شکل پذیرتر مانند آلومینیوم و مس استفاده می شوند- می توانند از هوای محیط به عنوان پیشرانه استفاده کنند، در حالی که سیستم های پرفشار معمولاً به گازهای سبک وزن مانند نیتروژن یا هلیوم نیاز دارند. سیستم های پرفشار پیچیده تر و گران تر هستند اما می توانند به نرخ رسوب بالاتری در تولید دست پیدا کنند. منبع

اندازۀ نقطه (spot size) در تکنیک پاشش سرد حدود 4 میلیمتر بزرگ تر از سایر فناوری های تولید افزایشی مبتنی بر پودر است. بنابراین، این روش بهترین گزینه برای افزودن ویژگی های نهایی، مانند سوراخ ها و قلاب ها، به قطعات است و نیازی به ایجاد اشکال پیچیده بر اساس مدل های CAD نیست. مزایای تکنیک پرینت سه بعدی پاشش سرد فلز:

- فرایند پاشش سرد از چند جنبه می تواند هزینه و زمان را در مقایسه با روشهای متداول تولید کاهش دهد:

- عدم نیاز به منطقۀ متاثر از حرارت (HAZ) در لایه های روی بستر.

- عدم نیاز به استفاده از اتمسفر محافظ در زمان کار با آلیاژهای آلومینیوم و تیتانیوم.

- از طریق استفادۀ بهینه از متریال و تولید قطعه نزدیک به شکل نهایی و عدم استفاده از قالب باعث کاهش اتلاف متریال می شود.

- تولید محدود یا بازسازی و تعمیر قطعات یدکی فلزی آسیب دیده، مقرونبهصرفه میشود.

- به منظور متناسب سازی عملکرد، متریال را بهینه کرده و از متریالهای درجهبندی شده یا غیرمشابه در یک قطعۀ واحد استفاده می کند.

- این فرایند می تواند نسبت به نیازها تنظیم شود و بسته به نوع کاربرد، اولویت به نرخ رسوب و ضخامت یا تراکم رسوب داده شود.

از دیگر مزایای تکنیک پاشش سرد می توان به سازگاری با متریال حساس به گرما، تنش های حرارتی اندک و توانایی کار در محیط باز اشاره کرد. از معایب آن می توان محدودیت هندسۀ قطعات، تراکم داخلی و دقت پایین و شکنندگی زیاد متریال را نام برد.

ساخت ورقچینیشده (Laminated Object Manufacturing (LOM[ویرایش]

چاپگر LOM از ورقههای چسبدار استفاده میکند، که در طول صفحهٔ کار و غلتک گرم قرار داده شدهاست. غلتک گرم، با عبور از روی ورقه، چسب آن را ذوب میکند. سپس لیزر اندازههای دلخواه از قطعه را ترسیم میکند. پس از اتمام لایهها، صفحهٔ کار به اندازهٔ یکشانزدهم اینچ به سمت پایین حرکت میکند. ورقهٔ جدیدی از مواد در طول بستر کشیده میشود و توسط غلتک داغی به آن میچسبد. این روند بارها و بارها تکرار میشود، تا زمانیکه قطعه بهطور کامل چاپ شود. پس از جدا شدن مواد اضافی، میتوان قطعه را سمباده کشید یا رنگآمیزی کرد. اگر در طول چاپ از مواد کاغذی استفاده شود، قطعه مشخصاتی مانند چوب پیدا میکند، که باید در مقابل رطوبت محافظت شود. دراینصورت رنگ کردن قطعه میتواند اقدام مساعدی باشد.

- با اینکه LOM پرطرفدارترین شیوهٔ چاپ سهبعدی نیست، اما یکی از مقرونبهصرفهترین و سریعترین روشهاست. هزینه چاپ، به دلیل ارزان بودن مواد خام، پایین است.

- با استفاده از روش ساخت ورقچینیشده امکان چاپ قطعات نسبتاً بزرگ وجود دارد.

- در حال حاضر، Cubic Technologies، جانشین شرکت Helisys، سازندهٔ اصلی چاپگرهای LOM است. این روزها شرکتهای زیادی نیستند که از این فناوری استفاده کنند، اما خالی از لطف نیست که به شرکت ایرلندی Mcor Technologies Ltd، فروشندهٔ چاپگرهای سهبعدی LOM اشارهای کنیم. دستگاههای این کارخانه بهطور گستردهای توسط هنرمندان، معماران و توسعه دهندگان محصولات بهمنظور ساخت پروژههای قابل اجرا با کاغذهای نامهٔ معمولی استفاده میشوند.

منابع و مآخذ[ویرایش]

- ↑ ۱٫۰ ۱٫۱ ۱٫۲ ۱٫۳ ۱٫۴ ۱٫۵ ۱٫۶ ۱٫۷ ۱٫۸ "3D printing | manufacturing". Encyclopedia Britannica (به انگلیسی). Retrieved 2019-07-13.

- ↑ "3D Printers, 3D Scanning, Software, Manufacturing and Healthcare Services | 3D Systems". 3dsystems.com (به انگلیسی). Retrieved 2018-02-03.

- ↑ «Stratasys|3D Printing & Additive Manufacturing». www.stratasys.com. دریافتشده در ۲۰۱۸-۰۲-۰۳.

- ↑ "RepRap - RepRapWiki". reprap.org (به انگلیسی). Retrieved 2018-02-03.

- ↑ ۵٫۰ ۵٫۱ ۵٫۲ ۵٫۳ ۵٫۴ ۵٫۵ Ben Redwood, Filemon Schöffer & Brian Garret. the 3d printing handbook technologies design and applications.

- ↑ "additive manufacturing" or "additive fabrication"

- ↑ consolidation process

- ↑ "additive manufacturing (AM)". additivemanufacturing.com (به انگلیسی). تیر ۱۳۹۸.

{{cite web}}: Check date values in:|تاریخ=(help) - ↑ «چاپگرهای سه بعدی چطور کار می کنند؟ 5 قدم و چاپ در خانه! | روکیدا». دریافتشده در ۲۰۲۱-۰۵-۱۵.

- ↑ Davies، Alex. «A Swedish Automaker Is Using 3D Printing To Make The World's Fastest Car». Business Insider (به انگلیسی). دریافتشده در ۲۰۲۱-۰۵-۱۵.

- ↑ «Conheça o Urbee, primeiro carro a ser fabricado com uma impressora 3D». www.tecmundo.com.br (به پرتغالی). دریافتشده در ۲۰۲۱-۰۵-۱۵.

- ↑ Eternity، Max. «The "Urbee" 3D-Printed Car: Coast to Coast on 10 Gallons?». Truthout (به انگلیسی). دریافتشده در ۲۰۲۱-۰۵-۱۵.

- ↑ 3D Printed Car Creator Discusses Future of the Urbee, retrieved 2021-05-15

- ↑ 14:00-17:00. "ISO/ASTM 52900:2015". ISO (به انگلیسی). Retrieved 2019-06-04.

{{cite web}}: CS1 maint: numeric names: فهرست نویسندگان (link)