ذوب لیزری انتخابی

ذوب لیزری انتخابی (به انگلیسی: SLM)، که همچنین به اسم ذوب لیزر مستقیم فلز (DMLM) یا همجوشی بستر پودر لیزر (LPBF) شناخته میشود یک روش نمونه سازی سریع، چاپ سه بعدی و ساخت مواد افزودنی است که برای استفاده از لیزر توان بالا برای ذوب کردن پودرهای فلزی با یکدیگر طراحی شدهاست.[۱][۲]

از نظر بسیاری از افراد سیستم ذوب لیزر انتخابی (SLM) زیر مجموعه سیستم پخت لیزر انتخابی (SLS) در نظر گرفته میشود. البته ذوب لیزری انتخابی قابلیت ذوب کردن کامل مواد فلزی را به یک قطعه سه بعدی جامد را بر خلاف پخت لیزر انتخابی دارا میباشد.

تاریخچه[ویرایش]

ذوب لیزری انتخابی یکی از چند فناوری چاپ سه بعدی است که در سال ۱۹۹۵ در مؤسسه ILT در اخن آلمان به همراه یک تحقیق شروع شد و منجر به ثبت طرح ILT SLM شد. این فرایند در تمام نقاط بسیار شبیه به سایر فرایندهای پخت لیزری انتخابی است و اغلب به عنوان یک فرایند SLM نیز در نظر گرفته میشود.

فرایند مشابه آن فرایند ذوب پرتو الکترونی (EBM) است که از پرتو الکترون به عنوان منبع انرژی استفاده میکند.[۳]

روند ساخت[ویرایش]

این تکنولوژی از آلیاژهای گوناگونی استفاده میکند. از آنجایی که اجزا به صورت لایه به لایه ساخته میشوند، میتوان هندسههای آلی، ویژگیهای داخلی و راههایی ایجاد کرد که تولید آنها با استفاده از روش ریختهگری یا تراش کاری ممکن نیست. این تکنولوژی فلزهایی با دوام و محکمی ایجاد میکند که محصول نهایی به اندازه مواد اولیه عملکرد دارند.[۴]

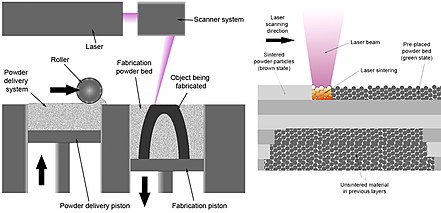

این فرایند با برش دادن دادههای فایل سه بعدی CAD به لایههایی شروع میشود که معمولاً از ۲۰ تا ۱۰۰ میکرومتر ضخامت دارند و از هر لایه یک تصویر دو بعدی ایجاد میکند. این فرایند با استفاده از STL که یک نوع فایل استاندارد صنعتی است که در اکثر فناوریهای چاپ سه بعدی یا استریولیتوگرافی مبتنی بر لایه استفاده میشود، در یک بسته نرمافزاری آمادهسازی فایل بارگذاری میشود که پارامترها و مقادیر مورد نیاز را تعیین میکند و اجازه میدهد تا فایل توسط انواع مختلف ماشین آلات تولید مواد، تفسیر و ساخته شود.

با استفاده از ذوب لیزر انتخابی لایه ای نازک از پودر فلزی با استفاده از یک مکانیسم پوشش روی صفحه ای که معمولاً فلزی است، بهطور مساوی توزیع میشوند و با حرکت در جهت محور Z این امر برای لایههای دیگر نیز انجام میشود. این عملیات در داخل محفظه ای انجام میشود که حاوی جوی است که توسط گازهای بی اثر آرگون یا نیتروژن کاملاً کنترل شدهاست در حالی که سطح اکسیژن زیر ۵۰۰ قسمت در میلیون است. پس از توزیع هر لایه، هر برش دو بعدی با انتخاب پودر، ذوب میشود. این امر با پرتوی لیزر پرتوان که معمولاً لیزر فیبر ایتربیم است با صدها وات انجام میشود. پرتوی لیزر با استفاده از دو آینه که با فرکانس بالا در جهت های X و Y حرکت میکنند هدایت میشود. انرژی لیزر به اندازه کافی شدید است که اجازه میدهد ذوب کامل ذرات به شکل فلز جامد درآید. این روند لایه به لایه تکرار میشود تا قطعه کامل شود.

در داخل محفظه ساخت، یک سکوی توزیع مواد و یک سکوی ساخت همراه با یک تیغه وجود دارد که برای انتقال پودر جدید بر روی سکوی ساخت استفاده میشود. این فناوری پودر فلزات را به صورت موضعی و با استفاده از پرتوی لیزر متمرکز به قطعات جامد تبدیل میکند. قطعات به صورت افزودنی و لایه به لایه ساخته میشوند و معمولاً هر لایه ضخامتی برابر ۲۰ میکرومتردارد.[۵]

مواد[ویرایش]

دستگاههای ذوب لیزری انتخابی میتوانند با فضای کار تا یک متر در راستای محورهای X و Y[۶] و تا یک متر در راستای محور Z [۷] کار کنند. برخی از موادی که میتوانند در این فرایند مورد استفاده قرار گیرند شامل سوپر آلیاژهایی بر پایه نیکل، مس، آلومینیوم، فولاد ضدزنگ، تیتانیوم و تنگستن میباشند. این فرایند برای تولید قطعات تنگستنی بسیار مفید هستند به دلیل اینکه این فلز دارای نقطه ذوب و انتقال حراراتی بالایی میباشد.[۸]

برای استفاده از این دستگاه مواد مورد استفاده باید به صورت پودر فلزی وجود داشته باشند. این پودرها بهطور کلی از جمله آلیاژهای اتمیزه شده با گاز هستند و این فرایند برای به دست آوردن پودرهای کروی، اقتصادیترین فرایند در مقیاس صنعتی است. کروی بودن پودر یک ویژگی مطلوب است زیرا جریان پذیری بالا و تراکم بستهبندی را تضمین میکند و به قابل تکثیر بودن لایههای پودری و تسریع این امر کمک میکند. برای بهینهسازی بیشتر جریان پذیری، معمولاً از دانههای ریز با اندازهٔ ۱۵–۴۵ یا ۲۰–۶۳ میکرومتر استفاده میشود.

آلیاژهایی که در این فرایند از آنها استفاده میشود شامل فولاد ضدزنگ ۱۷–۴ و ۱۵–۵، کروم کبالت، اینکونل ۶۲۵ و ۷۱۸، آلومینیوم AlSi10Mg [۹] و تیتانیوم Ti6Al4V[۱۰] هستند.

خصوصیات مکانیکی نمونههای تولید شده با استفاده از پخت لیزر مستقیم فلز با نمونههای تولید شده با استفاده از ریختهگری متفاوت است.[۱۱]

تفاوت با پخت لیزر انتخابی (SLS)[ویرایش]

استفاده از پخت لیزر انتخابی (SLS) به فرایندی گفته میشود که در مورد انواع مواد مانند پلاستیک، شیشه، سرامیک و همچنین فلزات به کار میرود. [۱۲] آنچه ذوب لیزر انتخابی (SLM) را از سایر فرایندهای چاپ سه بعدی متمایز میکند، توانایی ذوب کامل پودر است نه گرم کردن آن تا یک نقطه خاص که دانههای پودر فلزی بتوانند با یک دیگر ذوب شوند. و اجازه میدهد تخلخل مواد کنترل شود. از طرف دیگر، ذوب لیزر انتخابی میتواند با استفاده از لیزر برای ذوب کامل فلز، یک گام از SLS فراتر برود به این معنی که پودرهای مورد استفاده با هم ذوب نمیشوند بلکه در واقع به اندازه کافی مایع میشوند تا دانههای پودر را به یک قسمت همگن تبدیل کند؛ بنابراین SLM به دلیل کاهش تخلخل و کنترل بیشتر ساختار بلوری، میتواند قطعات قوی تری تولید کند که از خرابی قطعه جلوگیری کمک میکند. علاوه بر این میتوان از نوع خاصی از نانوذرات با شبکه به حداقل رسانده شده استفاده کرد و با وارد کردن آنها به پودرهای فلزی به ریزساختارهایی بدون ترک و یکدست رسید.[۱۳]

با این حال، استفاده از SLM فقط در صورت استفاده از یک نوع پودر فلز امکانپذیر است.

اجزای تشکیل دهنده[ویرایش]

اجزایی که این دستگاه را تشکیل دادهاند شامل: لیزر، غلتک، پیستون پخت، صفحه ساخت قابل جابجایی، پودر فلز مورد استفاده، پیستون تأمین کننده و آینه است.[۱۴]

منابع[ویرایش]

- ↑ "DMLS | Direct Metal Laser Sintering | What Is DMLS?". Atlantic Precision. Archived from the original on 12 August 2018. Retrieved 7 January 2021.

- ↑ "Direct Metal Laser Sintering". Xometry.

- ↑ "EBM® Electron Beam Melting – in the forefront of Additive Manufacturing". Archived from the original on 5 February 2020. Retrieved 2017-11-15.

- ↑ "Direct Metal Laser Sintering DMLS with ProtoLabs.com". ProtoLabs.

- ↑ "How Direct Metal Laser Sintering (DMLS) Really Works". 3D Printing Blog | i.materialise. 2016-07-08.

- ↑ "An Engineer's Dream: GE Unveils A Huge 3D Printer For Metals | GE News". www.ge.com (به انگلیسی). Retrieved 2020-07-18.

- ↑ "VELO3D Launches Large Format, 1 Meter Tall Industrial 3D Metal Printer, with Knust-Godwin as First Customer". www.businesswire.com (به انگلیسی). 2020-04-14. Retrieved 2020-07-18.

- ↑ Tan, C. (2018). "Selective laser melting of high-performance pure tungsten: parameter design, densification behavior and mechanical properties". Sci. Technol. Adv. Mater. 19 (1): 370–380. Bibcode:2018STAdM..19..370T. doi:10.1080/14686996.2018.1455154. PMC 5917440. PMID 29707073.

- ↑ "Additive Manufacturing". Kymera International. Archived from the original on 18 January 2021. Retrieved 2019-10-29.

- ↑ "EOS Metal Materials for Additive Manufacturing". www.eos.info.

- ↑ Manfredi, Diego; Calignano, Flaviana; Krishnan, Manickavasagam; Canali, Riccardo; Ambrosio, Elisa Paola; Atzeni, Eleonora (2013). "From Powders to Dense Metal Parts: Characterization of a Commercial ALSiMg Alloy Processed through Direct Metal Laser Sintering". Materials. 6 (3): 856–869. Bibcode:2013Mate....6..856M. doi:10.3390/ma6030856. PMC 5512803. PMID 28809344.

- ↑ "Introduction to 3D printing - additive processes". 3dexperience.3ds.com.

- ↑ Martin, John H.; Yahata, Brennan D.; Hundley, Jacob M.; Mayer, Justin A.; Schaedler, Tobias A.; Pollock, Tresa M. (21 September 2017). "3D printing of high-strength aluminium alloys". Nature. 549 (7672): 365–369. Bibcode:2017Natur.549..365M. doi:10.1038/nature23894. PMID 28933439.

- ↑ "Design Guide: Direct Metal Laser Sintering (DMLS)" (PDF). Xometry.

پیوند به بیرون[ویرایش]

| در ویکیانبار پروندههایی دربارهٔ ذوب لیزری انتخابی موجود است. |

- "How Selective Laser Melting Works". THRE3D.com. Archived from the original on 21 February 2014. Retrieved 11 February 2014.

- Rapidmade blog