ساخت فیلامان ذوبی

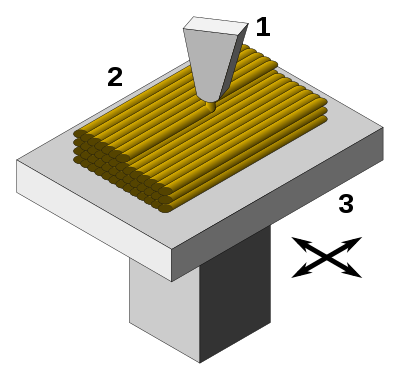

ساخت فیلامان (رشته) ذوبی (به انگلیسی Fused filament fabrication)، که نام تجاری آن، مدلسازی رسوب ذوبی (FDM) بوده و گاهی اوقات به آن ساخت آزاد رشته گفته میشود، یک فرایند چاپ سه بعدی است که از رشتههای پیوسته از یک ماده ترموپلاستیک استفاده میکند.[۱] رشته از یک قرقره بزرگ از طریق سر یک چاپگر متحرک و اکسترودر چاپگر گرم شده، تغذیه میشود و بر روی کار در حال رشد قرار میگیرد. سر چاپ، تحت کنترل کامپیوتر حرکت میکند تا شکل چاپ شده را تعریف کند. معمولاً سر در دو بعد حرکت میکند تا یک صفحه یا لایه افقی را در یک زمان ایجاد کند؛ سپس سر اثر یا چاپ با مقدار کمی حرکت عمودی، حرکت داده میشود تا لایه جدیدی آغاز شود. سرعت سر اکسترودر را نیز میتوان برای توقف و شروع رسوب کنترل کرد و یک صفحه منقطع را بدون ایجاد چرخش یا حرکت بین بخشها تشکیل داد. ساخت رشته مورد استفاده توسط اعضای پروژه RepRap ابداع شد و با ارائه اسم تجاری «مدل سازی رسوب ذوبی» عبارتی را ارائه دادند که از نظر قانونی در استفاده از آن محدودیتی وجود ندارد.[۲] در حال حاضر، چاپ رشته ذوبی، محبوبترین فرآیند (با تعداد ماشین آلات) برای چاپ سه بعدی درجه سرگرمی است. سایر روشها مانند فتوپلیمریزاسیون (photopolymerisation) و تف جوشی پودر (powder sintering)، ممکن است نتایج بهتری به همراه داشته باشند؛ ولی هزینه آنها بسیار بیشتر است.[۳] سر چاپگر سه بعدی یا اکسترودر چاپگر سه بعدی، بخشی از تولید مواد افزودنی اکستروژن است که مسئول ذوب مواد خام و شکلدهی آن به یک پروفایل پیوستهاست. طیف گستردهای از مواد رشتهای اکسترود میشوند، از جمله پلاستیکهای ترموپلاستیک مانند آکریلونیتریل بوتادین استایرن (ABS),[۴] پلی لاکتیکاسید (PLA)، پلیاستایرن با تأثیر بالا (HIPS)، پلیاورتان ترموپلاستیک (TPU) و پلیآمیدهای آلیفاتیک. (نایلون)[۵]

تاریخچه[ویرایش]

مدلسازی رسوب ذوبی، به وسیله S. Scott Crump، یکی از بنیانگذاران Stratasys، در سال ۱۹۸۸، توسعه یافت. با انقضای حق ثبت اختراع این فناوری در سال ۲۰۰۹، مردم میتوانستند از این نوع چاپ بدون پرداخت هزینهها به Stratasys برای این کار، بازکردن برنامههای تجاری، DIY، و منبع باز (RepRap) را باز کنید. این امر منجر به کاهش دو برابر قیمت از زمان ایجاد این فناوری شدهاست. Stratasys هنوز هم دارای علامت تجاری در اصطلاح «مدلسازی رسوب ذوبی» است.[۶]

فرایند[ویرایش]

چاپ سه بعدی که به آن تولید افزایشی نیز گفته میشود، شامل تولید بخشی با لایه گذاری ماده، لایه به لایه است. طیف گستردهای از فناوریهای مختلف تولید افزایشی وجود دارد که میتوانند این کار را انجام دهند، از جمله اکستروژن مواد، جت چسباننده (binder jetting)، جت مواد (material jetting) و رسوب انرژی مستقیم. این فرایندها انواع مختلفی از اکسترودرها و مواد مختلف را برای رسیدن به محصول نهایی در خود جای دادهاند.[۷]

اکستروژن مواد[ویرایش]

ساخت رشته مورد استفاده از اکستروژن مواد برای چاپ اقلام استفاده میکند که در آن مواد خام از طریق یک اکسترودر هل داده میشوند. در بیشتر دستگاههای چاپگر سه بعدی ساخت رشتههای ذوبی، مواد خام به شکل یک فیلامنت آسیبدیده بر روی یک قرقره ظاهر میشوند.[۸] در این نوع چاپ از لیکور چاپگر سهبعدی استفاده میشود. اکسترودرهای این چاپگرها انتهای سرد و گرم دارد. انتهای سرد با استفاده از گشتاور مبتنی بر چرخ دنده یا غلتک، مواد را از قرقره میکشد و با استفاده از موتور پله ای سرعت تغذیه را کنترل میکند. انتهای سرد مواد خام را به انتهای گرم سوق میدهد. انتهای گرم شامل یک محفظه گرمکننده و یک نازل است. محفظه حرارت دهی، میزبان لیکور است که ماده خام را ذوب میکند تا آن را به یک مایع نازک تبدیل کند. این روش به ماده مذاب اجازه میدهد تا از نازل کوچک خارج شود و یک مهره نازک و بیمصرف از پلاستیک را شکل دهد که به مادهای که بر روی آن قرار داده شدهاست، میچسبد. نازل معمولاً قطر بین ۰٫۳ تا ۱٫۰ میلیمتر خواهد داشت. بسته به موادی که باید چاپ شوند، انواع مختلفی از نازلها و روشهای گرمایش مورد استفاده قرار میگیرند.[۹] انواع مختلف نازلها روشهای مختلفی برای جایگزینی دارند. رایجترین نازلهای استفاده شده نازلهای V6 هستند که توسط نازلهای E3D و MK8 محبوب شدهاند. تعویض نازل باید زمانی که داغ است انجام شود تا از نشت پلاستیک جلوگیری شود.[۱۰]

انواع فرایند[ویرایش]

اکستروژن گرم میلهها: در این نوع ماشینهای چاپ سهبعدی، مواد خام به جای رشته به صورت یک میله هستند. از آنجایی که میله از رشته ضخیمتر است، میتوان آن را با استفاده از پیستون یا غلطک به سمت انتهای داغ هل داد، که در مقایسه با ساخت فیلامنت ذوبی مرسوم، نیرو یا سرعت بیشتری را به کار میبرد.[۱۱] اکستروژن سرد دوغابها: در این نوع ماشینهای چاپ سهبعدی، مواد خام به شکل یک دوغاب، یک خمیر یا یک خاک رس ظاهر میشوند که همه آنها تعلیق ویسکوز ذرات پودر جامد در یک محیط مایع هستند، که پس از رسوب خشک میشوند. در این حالت، ماده بهطور کلی توسط عمل پیستون به سمت نازل هُل داده میشود و نازل گرم نمیشود. مواد شبیه خمیر مانند سرامیک و شکلات را میتوان با استفاده از فرایند رشته ذوب شده و اکسترودر خمیر مخصوص اکسترود کرد.[۱۲] اکستروژن گرم گلولهها: در این نوع دستگاههای چاپ سه بعدی ماده اولیه به صورت گلوله است، به عنوان مثال گرانولهای کوچک از جنس مواد ترموپلاستیک یا مخلوطی از چسب ترموپلاستیک با مواد پرکنندهٔ پودری ارائه میشود. ماده توسط عمل پیستون یا یک پیچ دوار به سمت نازل با فشار هدایت میشود که توسط یک بشکه اکستروژن شامل میشود. در این حالت کل لولهٔ اکستروژن همراه با نازل گرم میشود.[۱۳]

چاپ[ویرایش]

ساخت فیلامنت ذوبی با یک فرایند نرمافزاری آغاز میشود که یک فایل STL (قالب فایل STereoLithography) را پردازش میکند، مدل را برای فرایند ساخت به صورت ریاضی برش داده و جهت میدهد. در صورت نیاز، ممکن است ساختارهای پشتیبانی ایجاد شود. نازل میتواند در هر دو جهت افقی و عمودی حرکت داده شود و بر روی یک مرحله مکانیکی سوار میشود که میتواند در صفحه xy حرکت کند. هنگامی که نازل در هندسه از پیش تعیینشده بر روی میز حرکت میکند، یک دانه نازک از پلاستیک اکسترود شده به نام «جاده» را رسوب میدهد که به سرعت در تماس با زیرلایه یا جاده رسوب میکند. لایههای جامد با دنبال کردن یک حرکت محدود کننده تولید میشوند که در آن جادهها در کنار یکدیگر در یک مرز دامنه احاطه شده رسوب میکنند. موتورهای پلهای یا موتورهای سرو معمولاً برای حرکت دادن سر اکستروژن به کار میروند. سازوکار مورد استفاده اغلب یک طرح مستقیم X - Y - Z است، اگر چه طرحهای مکانیکی دیگری مانند دلتابوت به کار گرفته شدهاند. هنگامی که یک لایه کامل شد، پلتفرم در جهت z به منظور شروع لایه بعدی پایین میآید. این فرایند تا زمانی ادامه مییابد که ساخت شی کامل شود. برای اتصال موفقیتآمیز جادهها در این فرایند، کنترل محیط حرارتی ضروری است؛ بنابراین، سیستم در داخل یک محفظه نگهداری میشود و در دمایی درست زیر نقطه ذوب مواد تهنشین شده نگهداری میشود. اگرچه ساخت فیلامنت ذوبی به عنوان یک فناوری چاپ بسیار انعطافپذیر است، و قادر به مقابله با برامدگی های کوچک با پشتیبانی لایههای پایینتر است، اما به طور کلی ساخت فیلامنت ذوبی محدودیتهایی در شیب برامدگی دارد، و نمیتواند استالاکتیتهای پشتیبانی نشده تولید کند. مواد Myriad در دسترس است ، مانند اکریلونیتریل بوتادین استایرن (ABS) ، پلی لاکتیک اسید (PLA) ، پلی کربنات (PC) ، پلی آمید (PA) ، پلی استایرن (PS) ، لیگنین ، لاستیک ، و بسیاری دیگر ، با تجارت های مختلف بین قدرت و خواص دما بعلاوه ، حتی رنگ یک ماده ترموپلاستیک معین نیز ممکن است بر مقاومت جسم چاپ شده تأثیر بگذارد. اخیراً یک شرکت آلمانی برای اولین بار امکان فنی پردازش PEEK دانهای به شکل رشته و قطعات چاپ سهبعدی از جنس رشته را با استفاده از فناوری ساخت فیلامنت ذوبی نشان دادهاست. در طول ساخت فیلامنت ذوبی پلیمر مذاب داغ در معرض هوا قرار میگیرد. عملکرد فرایند ساخت فیلامنت ذوبی در یک اتمسفر گاز بیاثر مانند نیتروژن یا آرگون میتواند بهطور قابلتوجهی چسبندگی لایه را افزایش دهد و منجر به بهبود خواص مکانیکی اشیا چاپشده سهبعدی شود. یک گاز بیاثر بهطور معمول برای جلوگیری از اکسیداسیون در طول سینتر لیزری انتخابی استفاده میشود.[۱۴][۱۵]

فیزیک فرایند[ویرایش]

در طول فرایند اکستروژن فیلامنت ترموپلاستیک با فشار مکانیکی از غلتکها به داخل لیکور وارد میشود که در آن ذوب و سپس اکسترود میشود. هندسه جریان اکسترودر، روش حرارت دهی و رفتار جریان مذاب یک سیال غیر نیوتنی از ملاحظات اصلی در این بخش میباشند. غلتکها تنها مکانیزم محرک در سیستم تحویل مواد هستند، بنابراین رشته تحت تنش کششی رو به بالا به غلتک و تحت فشار در سمت پاییندست عمل میکند؛ بنابراین، تنش فشاری نیروی محرکه فرایند اکستروژن است. نیروی مورد نیاز برای خارج کردن مذاب باید برای غلبه بر افت فشار در سراسر سیستم کافی باشد، که به شدت به خواص ویسکوز مواد ذوبشده و هندسه جریان رولیفایر و نازل بستگی دارد. مواد ذوبشده در طول جریان در معرض تغییر شکل برشی قرار میگیرند. رفتار نازک شدن برش در بیشتر مواد استفادهشده در این نوع چاپ سهبعدی مشاهده میشود. این موضوع با استفاده از قانون توان برای سیالهای نیوتنی تعمیمیافته مدلسازی شدهاست. دما به وسیله حرارت ورودی از هیترهای الکتریکی تنظیم میشود. سیستم بهطور مداوم توان عرضهشده به کویلها را با توجه به اختلاف دما بین مقدار مطلوب و مقدار کشفشده توسط ترموکوپل تنظیم میکند و یک حلقه بازخورد منفی را تشکیل میدهد. این شبیه به گرمایش محیط یک اتاق است.[۱۶]

کاربردها[ویرایش]

کاربردهای تجاری[ویرایش]

FFF و دیگر فناوریهای تولید افزایشی توسط تکنیکهای اکستروژن مواد (EAM) برای نمونهسازی و تولید سریع مورد استفاده قرار میگیرند. نمونهسازی سریع، آزمایش تکراری را تسهیل میکند، و برای اجراهای بسیار کوتاه، تولید سریع میتواند یک جایگزین نسبتاً ارزان باشد. EAM همچنین در داربستهای نمونهسازی برای کاربردهای مهندسی بافت پزشکی استفاده میشود.[۱۷][۱۸]

کاربردهای مستقل[ویرایش]

پروژههای متعددی در جامعه منابع آزاد با هدف پردازش ضایعات پلاستیکی پس از مصرف به رشته وجود دارد. این دستگاهها شامل دستگاههایی هستند که برای خرد کردن و خارج کردن مواد پلاستیکی به درون فیلامنتهایی مانند رباتهای بازیافتی به کار میروند. چندین پروژه و شرکت در حال تلاش برای توسعه چاپگرهای سهبعدی مقرونبهصرفه برای استفاده از دسکتاپ خانگی هستند. بخش عمدهای از این کار توسط جوامع پذیرنده اولیه و مشتاق و با ارتباطات بیشتر با جوامع دانشگاهی و هکر، هدایت و هدف قرار گرفتهاست.

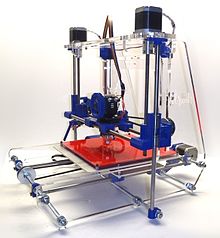

RepRap یکی از طولانیترین پروژهها در گروه دسک تاپ است. پروژه RepRap با هدف تولید یک چاپگر سه بعدی رایگان و سختافزاری (FOSH)، که مشخصات کامل آن تحت مجوز عمومی عمومی GNU منتشر شدهاست، و قادر است با چاپ بسیاری از قطعات پلاستیکی (تولید پلاستیک) خود، نسخه برداری کند تا ماشین آلات بیشتری تولید کند. قبلاً نشان داده شدهاست که RepRap میتواند صفحههای مدار و قطعات فلزی را چاپ کند. Fab@Home یکی دیگر از پروژههای سختافزاری منبع باز (Open Source) برای چاپگرهای سه بعدی است. به دلیل اهداف FOSH از RepRap، بسیاری از پروژههای مرتبط از طراحی خود برای الهام گرفتن استفاده کردهاند، و اکوسیستم چاپگرهای سهبعدی مرتبط یا مشتقشده را ایجاد کردهاند، که بسیاری از آنها طرحهای باز شده باز شده باز شده باز شده باز شده را نیز جذب میکنند. در دسترس بودن این طرحهای باز شده به این معنی است که ابداع انواع چاپگرهای سهبعدی آسان است. با این حال، کیفیت و پیچیدگی طرحهای چاپگر، و همچنین کیفیت کیت یا محصولات نهایی، از پروژهای به پروژه دیگر بسیار متفاوت است. این توسعه سریع نسخه باز شده چاپگرهای سهبعدی، توجه بسیاری از حوزهها را به خود جلب کردهاست، زیرا این امکان را به وجود میآورد که از طرحهای دامنه عمومی برای ساخت نسخه باز شده فناوری مناسب استفاده شود. این تکنولوژی همچنین میتواند به طرحهای پایدار کمک کند؛ زیرا فناوریها به راحتی و از طریق منابع در دسترس جوامع محلی ساخته میشوند، زیرا توسعهها به راحتی و از طریق منابع در دسترس جوامع محلی ساخته میشوند.[۱۹]

توسعه[ویرایش]

سفارشی سازی محصول مشتری محور و تقاضا برای صرفهجویی در هزینه و زمان، علاقه به چابکی فرایند تولید را افزایش دادهاست. این امر منجر به پیشرفت در فناوریهای نمونهسازی سریع شدهاست. توسعه اکسترودرها به دلیل حرکت چاپگر 3-D منبع باز ناشی از محصولاتی مانند RepRap، به سرعت در حال انجام است. E3D و BondTech شناخته شدهترین سازندههای اکسترودر موجود در بازار هستند. پیشرفتهای سازگار به شکل افزایش دمای گرمایش لیکور، کنترل بهتر و دقت چاپها، و پشتیبانی بهبود یافته برای طیف گستردهای از مواد دیده میشود. علاوه بر سختافزار بهبود یافته، امکان کالیبره کردن واقعی اکسترودر با توجه به تنظیمات سختافزاری راه زیادی را طی کردهاست.[۲۰][۲۱]

هزینه چاپگر سهبعدی[ویرایش]

هزینه چاپگرهای سهبعدی از حدود سال ۲۰۱۰ به میزان چشمگیری کاهشیافتهاست و ماشینهایی که قبلاً ۲۰٬۰۰۰ دلار آمریکا هزینه داشتند، اکنون کمتر از ۱٬۰۰۰ دلار آمریکا هزینه دارند. به عنوان مثال، در سال ۲۰۱۷، چندین شرکت و فرد در حال فروش قطعات برای ساخت طرحهای مختلف RepRap هستند، که قیمت آنها از حدود ۹۹ پوند یا ۱۰۰ دلار شروع میشود. پروژه متود باز Fab@Home چاپگرهایی را برای استفاده عمومی تولید کردهاست که میتواند از طریق نازل اکسترود شود، از شکلات گرفته تا درزگیر سیلیکون و واکنش دهندههای شیمیایی. چاپگرهایی که طرحهای این طرح را دنبال میکنند از سال ۲۰۱۲ با قیمتهایی در محدوده ۲۰۰۰ دلار آمریکا از طریق تأمین کنندگان به صورت کیت یا به صورت از قبل مونتاژ شده در دسترس هستند. چاپگرهای سه بعدی LulzBot تولید شده توسط Aleph Objects نمونه دیگری از کاربرد متود باز فناوری مدلسازی رسوب ذوبی است. مدل پرچمدار در خط LulzBot، چاپگر TAZ برای طراحی خود از مدلهای RepRap Mendel90 و Prusa i3 الهام گرفتهاست. چاپگر LulzBot 3D در حال حاضر تنها چاپگر موجود در بازار است که گواهینامه «احترام به آزادی شما» را از بنیاد نرمافزار آزاد دریافت کردهاست.[۲۲] از سپتامبر ۲۰۱۸ چاپگرهای سبک RepRap از طریق خرده فروشان آنلاین به راحتی در قالب کیت در دسترس هستند. این کیتها با تمام قطعات مورد نیاز برای ساخت کامل میشوند. عملکرد چاپگر، اغلب شامل فایلهای الکترونیکی برای چاپ آزمایشی و همچنین مقدار کمی از رشتههای PLA است.[۲۳]

مواد[ویرایش]

پلاستیک رایجترین ماده برای چاپ سهبعدی از طریق FFF و دیگر انواع EAM است. پلیمرهای مختلفی ممکن است مورد استفاده قرار گیرند، از جمله آکریلونیتریل بوتادی ان استایرن (ABS)، پلیکربنات (PC)، پلی لاکتیکاسید (PLA)، پلیاتیلن با چگالی بالا (HDPE), PC / ABS، پلیاتیلن ترفتالات (PETG)، پلی فنیل سولفون (PPSU)و پلیاستیرن با ضربه بالا (HIPS). بهطور کلی، پلیمر به شکل یک رشته ساختهشده از رزینهای خالص است. علاوه بر این، فلوروپلیمرهایی مانند لوله PTFE به دلیل توانایی مواد در مقاومت در برابر دمای بالا در این فرایند مورد استفاده قرار میگیرند. این توانایی به ویژه در انتقال رشتهها مفید است.[۲۴] انواع مختلف EAM، به عنوان مثال مواد افزودنی مبتنی بر اکستروژن اجازه میدهد که با بسیاری از انواع مواد اضافی که در جدول زیر خلاصه شدهاند، سر و کار داشته باشیم. چندین کلاس مواد را میتوان اکسترود و چاپ سهبعدی کرد: پلیمرهای ترموپلاستیک، رایجترین کاربرد FDM هستند؛ ماده کامپوزیت با زمینه پلیمری و الیاف سخت کوتاه یا بلند؛ دوغاب و خاک رس سرامیکی، که اغلب در ترکیب با روش ربوکستینگ استفاده میشود؛ مخلوط سبز پودرهای سرامیکی یا فلزی و قیرهای پلیمری مورد استفاده در EAM فلزات و سرامیکها؛ خمیر غذایی؛ خمیر زیستی که در چاپ زیستی به کار میرود.

| طبقه بندی مواد | مثال ها | الزامات پس از پردازش | انواع کاربرد |

|---|---|---|---|

| پلیمرهای ترموپلاستیک | PLA ، ABS ، ABSi ، HDPE ، PPSF ، PC ، PETG ، Ultem 9085 ، PTFE ، PEEK ، پلاستیک های بازیافتی | حذف پشتیبانی | این مواد برای خواص مقاومت در برابر حرارت استفاده می شوند. Ultem 9085 همچنین بازدارندگی در برابر آتش را به نمایش می گذارد و آن را برای کاربردهای هوافضا و هواپیمایی مناسب می کند. |

| پلیمر زمینه کامپوزیتی | GFRP ، CFRP | حذف پشتیبانی، درمان | برنامه های ساختاری |

| دوغاب و خاک رس سرامیکی | آلومینا ، زیرکونیا ، کائولن | حذف پشتیبانی، خشک کردن و تف جوشی | عایق بندی ، اشیا consumers مصرف کنندگان ، کاربردهای دندانپزشکی |

| مخلوط سرامیک/چسب سبز | زیرکونیا ، فسفات کلسیم | حذف پشتیبانی، رفع اشکال، تف جوشی | سرامیک ساختاری ، اجزای پیزوالکتریک |

| مخلوط فلز/چسب سبز | فولاد ضد زنگ ، تیتانیوم ، اینکونل | حذف پشتیبانی، رفع اشکال، تف جوشی | ابزار ، وسایل ، قطعات مکانیکی |

| خمیرهای غذایی | شکلات ، شکر | پخت | |

| مواد بیولوژیکی | bioink | اندامها و داربستهای بیو پرینت شده |

سینماتیک سر چاپ[ویرایش]

اکثر چاپگرهای فیلامنت ذوبی از همان طرح اولیه پیروی میکنند. یک بستر تخت به عنوان نقطه شروع برای قطعه کار چاپی استفاده میشود. یک دروازه ای در بالای این عکس سر در حال حرکت چاپ را حمل میکند. طراحی دروازه ای برای حرکت بیشتر در جهتهای افقی X - Y بهینه شدهاست، با یک صعود آهسته در جهت Z، به محض اینکه قطعه چاپ میشود، موتورهای پلهای حرکت را از طریق پیچهای سربی یا درایوهای تسمه دنداندار هدایت میکنند. با توجه به تفاوت در سرعت حرکت، استفاده از کمربندهای دندانهدار برای درایوهای X, Y و یک پیچ سربی برای Z معمول است، اما بستر (و کار چاپ) را برای Y حرکت میدهند. برخلاف کاترهای لیزری، سرعت حرکت سر کم است، موتورهای پلهای بهطور جهانی مورد استفاده قرار میگیرند و در عوض نیازی به استفاده از سروموتور نیست. بسیاری از چاپگرها، در اصل آنهایی که تحتتاثیر پروژه RepRap قرار گرفتند، از اجزای چاپشده سهبعدی در ساخت خود استفاده گستردهای میکنند. اینها معمولاً بلوکهای اتصال چاپشده با انواع حفرههای زاویهدار هستند که با میله رزوه دار فولادی ارزان به هم متصل شدهاند. این امر ساختاری را ایجاد میکند که مونتاژ آن ارزان و آسان است، به راحتی امکان کادربندی غیر عمودی مفاصل را فراهم میکند، اما نیازمند دسترسی به یک چاپگر سهبعدی است. مفهوم چاپگرهای سهبعدی bootstrapping مانند این، موضوعی جزمی در طراحیهای RepRap بودهاست. نبود سختی در میله نیز نیازمند مثلث سازی است، یا خطر ایجاد یک ساختار گنتری را به وجود میآورد که خم و مرتعش میشود و کیفیت چاپ را کاهش میدهد.[۲۵] امروزه بسیاری از ماشینها از قالبهای جعبهای شکل نیمهبسته یا تخته چندلا برش دادهشده با لیزر، پلاستیک یا ورقه فولادی فشرده استفاده میکنند. اینها ارزان، سفت و سخت هستند و همچنین میتوانند به عنوان پایهای برای یک حجم چاپ محصور استفاده شوند، که اجازه کنترل دما در داخل آن برای کنترل تاب خوردن کار چاپ را میدهد. تعداد انگشت شماری از ماشینها به جای آن از مختصات قطبی استفاده میکنند، معمولاً ماشینهایی که برای چاپ اشیا با تقارن دایرهای بهینه شدهاند. اینها یک حرکت شعاعی و یک تخت گردان دارند. اگرچه مزایای مکانیکی بالقوه ای برای این طراحی برای چاپ سیلندرهای توخالی وجود دارد، اما هندسه متفاوت آنها و رویکرد غیر اصلی حاصل برای برنامهریزی چاپ هنوز هم آنها را از محبوب بودن بازمیدارد. اگرچه تبدیل مختصات دکارتی به قطبی برای برنامهریزی حرکت ربات کار آسانی است، اما به دست آوردن هر گونه مزیت از این طراحی نیز نیازمند الگوریتمهای برش چاپ است تا از تقارن چرخشی از ابتدا آگاه باشند.[۲۶]

نصب کردن اکسترودر برا یتکیه دادن از ماشین[ویرایش]

روشهای نصب اکسترودرها روی بقیه دستگاه با گذشت زمان به استانداردهای غیررسمی نصب تبدیل شدهاست. این استانداردهای فاکتور اجازه میدهند تا طرحهای اکسترودر جدید بر روی فریمهای چاپگر موجود تست شوند، و طرحهای فریمهای چاپگر جدید از اکسترودرهای موجود استفاده کنند.[۲۷] این استانداردهای غیررسمی عبارتند از: استاندارد X محور عمودی نصب سریع اکسترودر نصب OpenX

چاپگرهای ربات دلتا[ویرایش]

بر اساس مکانیزم ربات دلتا، با چاپگرهای الگوی 'Rostock' روش دیگری در پیش گرفته شدهاست. اینها یک حجم چاپ باز بزرگ با یک ربات سه دست دلتا دارند که در بالا نصب شدهاست. این طراحی ربات به دلیل اینرسی پایین و توانایی حرکت سریع آن در یک حجم بزرگ مورد توجه قرار گرفتهاست. ثبات و آزادی از ارتعاش زمانی که یک سر چاپی سنگین را در انتهای بازوهای دوک وار حرکت میدهیم، یک چالش فنی است. این طراحی عمدتاً به عنوان ابزاری برای به دست آوردن یک حجم چاپ بزرگ بدون یک گنجینه بزرگ و سنگین مورد توجه قرار گرفتهاست. هنگامی که سر چاپ فاصله رشته خود را از کویل ذخیره تا سر تغییر میدهد، تنش ایجاد شده بر روی رشته، یک چالش فنی دیگر برای غلبه بر جلوگیری از تأثیر بر کیفیت چاپ است.[۲۸]

جستارهای وابسته[ویرایش]

اکسترودر چاپگر سه بعدی

منابع[ویرایش]

- ↑ Hamzah, Hairul Hisham; Saiful, Arifin Shafiee; Aya, Abdalla; Patel, Bhavik Anil (2018). "3D printable conductive materials for the fabrication of electrochemical sensors: A mini review". Electrochemistry Communications.

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ "A Comprehensive List of All 3D Printing Technologies"

- ↑ Bin Hamzah, Hairul Hisham; Keattch, Oliver; Covill, Derek; Patel, Bhavik Anil (2018). "The effects of printing orientation on the electrochemical behaviour of 3D printed acrylonitrile butadiene styrene (ABS)/carbon black electrodes"

- ↑ "Category:Thermoplastics"

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ Bose, Animesh; Schuh, Christopher A. ; Tobia, Jay C. ; Tuncer, Nihan; Mykulowycz, Nicholas M. ; Preston, Aaron; Barbati, Alexander C. ; Kernan, Brian; Gibson, Michael A. (2018-06-01). "Traditional and additive manufacturing of a new Tungsten heavy alloy alternative". International Journal of Refractory Metals and Hard Materials.

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ Wittbrodt, Ben; Pearce, Joshua M. (2015-10-01). "The effects of PLA color on material properties of 3-D printed components". Additive Manufacturing

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ Jacobson, David; Rennie, Allan; Bocking, Chris (29 September 2004). Fifth National Conference on Rapid Design, Prototyping and Manufacture

- ↑ Melchels, Ferry; Severin Wiggenhauser, Paul; Warne, David; Barry, Mark; Ong, Fook Rhu; Chong, Woon Shin; Werner Hutmacher, Dietmar; Schantz, Jan-Thorsten (2011). "CAD/CAM-assisted breast reconstruction"

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ Bellini, Anna; Güçeri, Selçuk; Bertoldi, Maurizio (2014). "Liquefier Dynamics in Fused Deposition". Journal of Manufacturing Science and Engineering.

- ↑ "Extruder Calibration Guide (with Calculator) - E Step Calibration"

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication

- ↑ https://en.wikipedia.org/wiki/Fused_filament_fabrication