لوله گرمایی

لوله گرمایی یا لوله حرارتی وسیلهای برای انتقال حرارت است که بر مبنای اصول هدایت حرارتی و تغییرات فازی سیالات طراحی شدهاست و انتقال حرارت بین دو منطقه سرد و گرم را به بهترین و مهندسیشدهترین شکل با بیشترین بهرهوری ممکن میسازد.[۱] لولهٔ حرارتی وسیلهای است که میتواند مقادیر بزرگی از گرما را با اختلاف دمای اندک به سرعت میان منبع گرم و منبع سرد انتقال دهد. شاید به همین جهت از لولهٔ حرارتی به عنوان ابررسانا یاد میشود. بازدهی بالای آنها در انتقال حرارت برجسته است، بهطوریکه یک لولهٔ حرارتی با جدارهٔ مسی از لولهٔ تو پر مسی با همان ابعاد بسیار پر بازده تر است.

روش کارکرد[ویرایش]

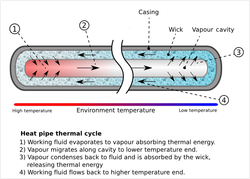

در منطقه گرم لوله حرارتی، مایعی در تماس با سطح جامد رسانایی قرار میگیرد که در اثر تبادل حرارتی بایستی مایع به بخار تبدیل شود. بخار حاصل شده بر اساس اصول مکانیک سیالات، تمایل به پخش شدن در فضای گستردهتر و کاهش فشار خود دارد؛ لذا در طول لوله بخار به جریان میافتد و به سوی منطقه سرد میرود. در منطقه سرد در اثر تبادل حرارتی، میعان رخ میدهد و بخار دوباره به مایع تبدیل میشود و گرمای نهان تبخیر خود را به منطقه سرد پس میدهد. مایع بهدست آمده به سوی منطقه گرم جریان مییابد تا چرخه تبادل حرارتی استمرار داشته باشد. دلیل حرکت مایع را میتوان به یکی از عوامل مویینگی، نیروی گریز از مرکزی یا نیروی گرانشی وابسته دانست. به جهت بالا بودن نرخ انتقال حرارت (و به تبع آن ضریب انتقال حرارت) در اثر فرایندهای جوشش و میعان، از لولههای حرارتی به عنوان یکی از کاراترین و مؤثرترین تجهیزات انتقال حرارت یاد میشود. ضریب رسانش حرارتی مؤثر در طول لوله حرارتی تغییر میکند و مقدار آن برای لولههای حرارتی بلند بهطور تقریبی به ۱۰۰٬۰۰۰W/m⋅K نیز میرسد. برای همه ما فلز مس به عنوان رساناترین فلز شناخته شدهاست. بزرگی این مقدار را وقتی بیشتر درک خواهیم کرد که ضریب رسانش مس را که ۴۰۰W/m⋅K است با این عدد مقایسه کنیم.[۲]

تاریخچه[ویرایش]

از سال ۱۸۳۱ تا ۱۸۹۲، S. Perkins و A.M. Perkins طرحی را ارائه دادند که آن را لوله پرکینها نامیدند، که اساساً یک لوله گرمایی بود. پرکینزها لولههای گرمایی تک فاز و دو فاز را برای کاربرد بویلرها به کار گرفتند.

آنجیر مارچ پرکین در انتهای قرن هجدهم در ماساچوست ایالات متّحده به دنیا آمد و در سال ۱۸۲۷ به انگلستان آمد تا بتواند تحقیقات بیشتری روی بویلرها و سیستمها توزیع حرارت انجام دهد. کار بر روی لوله پرکین که وسیلهای با جریان دو فازی بود به شکل اختراع به پسر آنجیر پرکین نسبت داده میشود، در حالیکه عمده کارهای ابتدائی آن توسط آنجیر پرکین در نیمهٔ قرن نوزدهم انجام شد. پرکین روی سیستمهای توزیع حرارت تک فاز کار میکرد.

مقالهای که در سال ۱۸۹۸ منتشر شد بیان میکند که پرکین در سال ۱۸۳۱ اولین اختراعش را با عنوان سیستم گرمایش پرکین توسط لولههای آهنی باریک به ثبت رساند. الگوی ساختاری آن از آنچه امروز موجود است بسیار متفاوت میباشد. این سیستم اساساً یک بویلر با لولههای سر بسته بود که آب درون لولهها (به صورت تک فاز در فشار بالا) بین کوره و دیگ بخار گردش کرده و یک سیستم گرمایش غیرمستقیم ایجاد میکرد. این بویلر با لولههای بسته بیش از صد سال در مقیاس تجاری تولید میشد. مشخصههای این سیکل بسته گرمایشی آب داغ، استفاده از آن را برای تبخیرکنندههای تصفیه شکر، برای بویلرهای بخار و همچنین فرآیندهای بسته گرمایشی آب داغ، و همچنین فرآیندهای مختلفی که فلزات مذاب را برای آلیاژ کاری و کار با فلزات در دمای بالا نیاز داشتند، پیشنهاد میکرد. به این دلیل که در این سیستم، آب داغ پر فشاری با دمای دیواره بیش از c 1500 تولید میشد.

در سال ۱۸۳۹ یک بویلر لولهای هم مرکز کشف شد. این سیستم در لوکومتیوهای بخار و بویلرهای بزرگی که بر این اساس کار میکنند، شامل تعداد زیادی لولههای بزرگ میشوند که از یک طرف بسته شدهاند. ثابت شد که این سیستم سریعترین تولیدکننده بخار فوق داغ بود که توسط شرکت پرکین ساخته شد.

اولین لوله گرمایی در سال ۱۹۴۴ توسط R.S.Gaugler در کمپانی General Motors در ایالات متحده در قالب ثبت اختراع به شماره ۲۳۵۰۳۴۸ ارائه گردید. او مهندسی بود که در لس آلاموس روی خنک کاری سیستمهای تولید انرزی اتمی در فضا کار میکرد. این لوله، یک لوله حرارتی کم وزنی بود که از آن برای کاربرد در یخچالهای صنعتی در شرکت زنرال موتورز استفاده نمود.

در این طرح از خاصیت مویینگی برای بازگشت سیال به قسمت اواپراتور استفاده شده بود. اما کمپانی General Motors طرح مورد نظر را به کار نگرفت. در سال ۱۹۶۲، Trefethen ایده لوله گرمایی را در ارتباط با برنامه فضایی مطرح نمود. سپس تحقیقات گستردهای در سال ۱۹۶۳ همزمان با اختراع مجدد لوله گرمایی توسط Grover در آزمایشگاه ملی Los Alamos در نیومکزیکو آغاز گردید. Grover نمونههای اولیه از این وسیله را ساخت که با سیال عامل آب کار میکرد و بعدها از سدیم نیز به عنوان سیال عامل استفاده شد. بعدها سیالات دیگر نظیر لیتیم و نقره نیز بکار گرفته شد. Grover در سال ۱۹۶۶ عبارت Heat Pipe را به دلیل مشابهت با کار Gaugler برگزید. Grover در ۱۹۶۶ تحلیلهای تیوریک مختصری از کارهای خود ارائه نمود و بیشتر نتایج تجربی خود دربارهٔ لولههای گرمایی استیل با سیال عامل سدیم، نقره و لیتیوم را منتشر ساخت. از آن تاریخ انواع لولههای حرارتی ساخته شدند و فناوری ساخت آنها رو به تکمیل نهادهاست.

ساختار[ویرایش]

ساختار یک لوله حرارتی از نظر عملی به سه منطقه تقسیم میشود:

الف) تبخیرکننده: منطقه تبخیر یا ناحیه اواپراتور که در یک انتهای لوله (چشمه گرمایی) قرار دارد و در این منطقه گرما به محفظه وارد میشود و باعث تبخیر سیال عامل محتوی لوله میشود؛ بنابراین در این بخش گرما دریافت میشود.

ب) قسمت آدیاباتیک: ناحیه آدیاباتیک که بین دوناحیه اواپراتور و کندانسور را شامل میشود. در این قسمت از لوله گرمایی انتقال حرارتی نداریم.

ج) قسمت چگالنده: منطقه چگالش یا ناحیه کندانسور که در انتهای دیگر لوله است. این بخش از لوله گرمایی در چاه گرمایی قرار دارد. در این قسمت بخار به مایع تبدیل میشود و گرمای نهان تبخیر آزاد میشود.

سیال عامل: درون لوله حرارتی سیال عامل قرار دارد که قسمت اصلی دریافت، انتقال و دفع حرارتی یعنی عملیات تبخیر و تقطیر بر روی آن صورت میپذیرد و در واقع به عنوان واسطه اصلی حمل و نقل گرما، نقش ویژهای در انتقال حرارت بر عهده دارد. اولین نکته در شناسایی یک سیال عامل مناسب، گستره دمای کاری بخار در لوله حرارتی است. ممکن است در یک بازه دمایی تقریبی چند سیال عامل وجود داشته باشد. سیال عامل میتواند نیتروژن یا هلیم برای دماهای پایین یا لیتیم، پتاسیم و سدیم و بهطور کلی فلزات مایع برای دماهای بالا باشد. برای دماهای میانی سیالهای عامل مختلفی مثل آب یا متانول میتواند مورد استفاده قرار گیرد در موارد باید مشخصههای متفاوتی برای تعیین سیالهای عامل قابل قبول مورد توجه قرار بگیرد. خواستههای اولیه از یک سیال عامل مناسب به صورت زیر میباشد:

- سازگاری با لولة مویین و جنس دیواره

- پایداری گرمایی مناسب

- قابلیت مرطوب کردن دیواره و مسیر عبور جریان

- فشار بخار متناسب با گستره دمای کاری

- گرمای نهان تبخیر بالا

- هدایت گرمایی بالا

- گرانروی پائین در حالت بخار و مایع

- کشش سطحی بالا

- نقطه انجماد پائین

- قیمت مناسب و در دسترس بودن

در طراحی لوله حرارتی، بالا بودن کشش سطحی بسیار مورد توجه است چون سبب میشود که لوله حرارتی بر خلاف میدان جاذبه عمل کند و یک نیروی محرکه موئینگی رو به بالا ایجاد شود. همچنین گرمای نهان تبخیر بالا به این علت مورد توجه قرار میگیرد که مقدار زیادی گرما را با مقدار کمی جریان سیال انتقال داده و از این رو موجب افت فشار کمی در لوله حرارتی میشود. پارامتری که به کمک آن سیال عامل با توجه به ویژگیهای بالا انتخاب میشود را عدد مریت گویند

رطوبت زدایی یکی از بخشهایی است که در آن به صورت مؤثری از لولههای حرارتی استفاده میشود. بهینهسازی مصرف انرژی در سیستمهای تهویه مطبوع به دلیل استفاده گسترده از آنها علاوه بر مزایای زیستمحیطی، در طولانی مدت میتواند تداوم استفاده نسلهای آینده از منابع انرژی را تضمین دهد استفاده از لولههای حرارتی برای دفع حرارت اجزاء الکترونیکی با نوآوریها و پیشرفتهای زیادی همراه است و این روش برای دفع حرارت از انواع کابین تهای شامل اجزاء الکترونیکی به کار میرود. به علاوه استفاده از لولههای حرارتی برای دفع حرارت ترانسهای تک فاز با عایق جامد و مواد کامپوزیت نیز گزارش شدهاست. استفاده از این وسیله در مصارف تهویه مطبوع نیز رایج است.

میکرو لولههای حرارتی[ویرایش]

یکی از کاربردهای اصلی میکرو لولههای حرارتی، دفع گرمای ایجاد شده به وسیلهٔ قطعات الکترونیکی و کامپیوتری میباشد. قابلیت بالای میکرو لولههای حرارتی در دفع گرمای ایجاد شده در تجهیزات الکترونیکی و کامپیوتری که در یک حجم کوچک جاسازی شدهاند، و همچنین قابلیت ایجاد توزیع یکنواخت دما در این تجهیزات، موجب استفاده روزافزون آنها در صنعت شدهاست. قطعات الکترونیکی که در هواپیماها و موشکها و … جاسازی میگردند، و نیز سیستم میکرو لولههایی که برای خنک کاری آنها تعبیه میشوند، تحت تأثیر شتابهای مختلفی قرار میگیرند. این شتابها بر عملکرد اینگونه لولههای حرارتی تأثیر بسزایی دارند. در لولههای حرارتی، فرایند برگشت مایع از کندانسور به اواپراتور اهمیت خاصی دارد و لازم است که هر عامل تأثیرگذار بر این فرایند مورد بررسی قرار گیرد. شتابهای خطی از عواملی هستند که بر روی برگشت مایع از تبخیرکننده به کندانسور تأثیر میگذارند و میتوانند لوله حرارتی را دچار خشکی نمایند. میکرو لولههای حرارتی به جای مواد متخلخلی به نام فتیله، شیارهای موئینگی دارند که میتوانند مایع را از کندانسور به اواپراتور برگردانند. مقطع این شیارها معمولاً به شکل مثلث است.

جستارهای وابسته[ویرایش]

- مواد تغییر فاز دهنده

- ترموسیفون

- کولر گازی

- کولر آبی

- گرماخور

- خنککاری با هوا

- خنککاری آبی

- اثر ترموالکتریک

- خنک کاری رایانه

منابع[ویرایش]

- ↑ «لولههای حرارتی چیست؟». بایگانیشده از اصلی در ۱۹ دسامبر ۲۰۱۴. دریافتشده در ۲۸ دسامبر ۲۰۱۴.

- ↑ Pipe Technology[پیوند مرده]

- مشارکتکنندگان ویکیپدیا. «Heat pipe». در دانشنامهٔ ویکیپدیای انگلیسی.