پلیاتیلن با وزن مولکولی بسیار بالا

این مقاله ممکن است حاوی ترجمهٔ تقریبی از انگلیسی باشد و ممکن است کل یا بخشی از متن آن توسط یک رایانه یا مترجمهای ماشینی تولید شده باشد. (نوامبر ۲۰۲۱) |

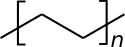

پلی اتیلن با وزن مولکولی فوقالعاده بالا (UHMWPE , UHMW) زیر مجموعه ای از پلی اتیلن ترموپلاستیک است. همچنین این ماده که به عنوان پلی اتیلن با وزن مولکولی بالا (HMPE) شناخته میشود، دارای زنجیرههای بسیار طولانی است که جرم مولکولی آن معمولاً بین ۳٫۵ تا ۷٫۵ میلیون آمو است. زنجیره طولانیتر برای انتقال بار موثرتر به ستون فقرات پلیمری با تقویت برهمکنشهای بین مولکولی عمل میکند. این فرآیند منجر به پدیدآمدن یک ماده بسیار سخت، با بالاترین استحکام ضربه نسبت به هر نوع ترموپلاستیک موجود فعلی میشود.[۱]

UHMWPE بیبو، بیمزه و غیر سمی است.[۲] علاوه بر دارا بودن تمام ویژگیهای پلی اتیلن با چگالی بالا (HDPE), دارای ویژگیهایی نظیر مقاوم بودن در برابر اسیدهای غلیظ و قلیاها و همچنین حلالهای آلی متعدد نیز هست.[۳] همچنین در برابر مواد شیمیایی خورنده به جز اسیدهای اکسید کننده بسیار مقاوم است. این ماده دارای جذب رطوبت بسیار پایین بوده و ضریب اصطکاک بسیار کمی دارد. خود-روان-کننده است (به روانکاری مرزی مراجعه شود) و در برابر سایش بسیار مقاوم است و در برخی از اشکال ۱۵ برابر بیشتر از فولاد کربنی در برابر سایش مقاومت نشان میدهد. ضریب اصطکاک آن بهطور قابل توجهی کمتر از نایلون و استال است و با پلی تترافلوئورواتیلن (PTFE، تفلون) است، امّا UHMWPE مقاومت سایشی بهتری نسبت به PTFE دارد.[۴][۵]

توسعه[ویرایش]

پلیمریزاسیون UHMWPE در دهه ۱۹۵۰ توسط Ruhrchemie AG[۶][۷] که در طول سالها نام آن تغییر کردهاست. امروزه مواد پودری UHMWPE، که ممکن است مستقیماً به شکل نهایی محصول در ایند، از موادی ماننده Ticona، Braskem، DSM، Teijin (Endumax)، Celanese و Mitsuiتولید میشوند. UHMWPE فرآوری شده به صورت تجاری یا به صورت الیاف یا به صورت تلفیقی مانند ورق یا میله در دسترس میباشد. به دلیل مقاومت در برابر سایش و ضربه، UHMWPE به یافتن کاربردهای صنعتی فزاینده، از جمله بخش خودرو و بطریسازی ادامه میدهد. از دهه ۱۹۶۰، UHMWPE ماده انتخابی برای آرتروپلاستی کامل مفصل در ایمپلنتهای ارتوپدی و ستون فقرات بودهاست.[۶]

الیاف UHMWPE با نام Dyneema که در اواخر دهه ۱۹۷۰ توسط شرکت شیمیایی هلندی DSM تجاری شد، بهطور گسترده در حفاظت بالستیک، کاربردهای دفاعی و بهطور فزاینده ای در تجهیزات پزشکی استفاده میشود.

ساختار و خواص[ویرایش]

UHMWPE نوعی پلی اولفین است. این از زنجیرههای بسیار طولانی پلی اتیلن تشکیل شدهاست که همگی در یک جهت قرار دارند. قدرت خود را تا حد زیادی از طول هر مولکول (زنجیره) به دست میآورد. نیروهای واندروالس بین مولکولها برای هر اتم همپوشانی بین مولکولها نسبتاً ضعیف است، اما از آنجایی که این مولکولها بسیار طولانی هستند، همپوشانیهای بزرگی ممکن است وجود داشته باشد که به توانایی حمل نیروهای برشی بزرگتر از مولکولی به مولکول دیگر افزوده میشود. هر زنجیره با نیروهای واندروالسی زیادی به سوی زنجیرههای دیگر جذب میشود که باعث میشود کل استحکام بین مولکولی زیاد باشد. به این ترتیب، بارهای کششی بزرگ با ضعف نسبی هر نیروی واندروالسی موضعی محدود نمیشود.

هنگامی که زنجیرههای پلیمری به الیاف تبدیل میشوند، میتوانند جهت موازی بیش از ۹۵٪ و سطح بلورینگی از ۳۹٪ تا ۷۵٪ به دست آورند. در مقابل، کولار قدرت خود را از پیوند قوی بین مولکولهای نسبتاً کوتاه میگیرد.

پیوند ضعیف بین مولکولهای الفین به تحریکات حرارتی موضعی اجازه میدهد تا نظم کریستالی یک زنجیره معین را تکهتکه برهم بزنند و مقاومت حرارتی بسیار ضعیفتری نسبت به سایر الیاف با استحکام بالا به آن بدهند. نقطه ذوب آن در حدود ۱۳۰ تا ۱۳۶ درجه سلسیوس (۲۶۶ تا ۲۷۷ درجه فارنهایت) ,[۸] و طبق DSM، استفاده از الیاف UHMWPE در دماهای بیش از ۸۰ تا ۱۰۰ درجه سلسیوس (۱۷۶ تا ۲۱۲ درجه فارنهایت) برای مدت زمان طولانی. در دمای زیر −۱۵۰ درجه سلسیوس (−۲۳۸ درجه فارنهایت) شکننده میشود.

ساختار ساده مولکول همچنین باعث ایجاد خواص سطحی و شیمیایی میشود که در پلیمرهای کارایی-بالا نادر است. به عنوان مثال، گروههای قطبی در بیشتر پلیمرها به راحتی به آب متصل میشوند. از آنجایی که الفینها چنین گروهی ندارند، UHMWPE آب را به راحتی جذب نمیکند و به راحتی خیس نمیشود، که این امر اتصال آن به پلیمرهای دیگر را دشوار میکند. به همین دلایل، پوست به شدت با آن تعامل نمیکند و باعث میشود سطح فیبر UHMWPE لغزنده شود. در شیوه ای مشابه، معطر پلیمرها اغلب به حلالهای آروماتیک حساس هستند به دلیل تعاملات انباشته معطر. این یک اثر آلیفاتیک پلیمرها مانند UHMWPE نسبت به ام مصون هستند. از آنجایی که UHMWPE حاوی گروههای شیمیایی (مانند استرها، آمیدها یا گروههای هیدروکسیلیک) نیست که در معرض حمله عوامل تهاجمی هستند، در برابر آب، رطوبت، اکثر مواد شیمیایی، اشعه UV و میکروارگانیسمها بسیار مقاوم است.

تحت بار کششی، تا زمانی که تنش وجود داشته باشد، UHMWPE بهطور مداوم تغییر شکل میدهد - اثری که خزش نامیده میشود.

هنگامی که UHMWPE آنیل میشود، ماده بین ۱۳۵ گرم میشود درجه سانتی گراد و ۱۳۸ درجه سانتی گراد در فر یا حمام مایع از روغن سیلیکون یا گلیسیرین. سپس مواد با سرعت ۵ سرد میشوند درجه سانتیگراد در ساعت تا ۶۵ درجه سانتی گراد یا کمتر در نهایت، این مواد به مدت ۲۴ ساعت در یک پتوی عایق پیچیده میشود تا به دمای اتاق برسد.[۹]

تولید[ویرایش]

پلی اتیلن با وزن مولکولی فوقالعاده بالا (UHMWPE) از مونومر اتیلن سنتزمیشود که برای تشکیل محصول پلی اتیلن پایه به یکدیگر متصل میشود. این مولکولها چندین مرتبه طولانیتر از پلی اتیلن با چگالی بالا (HDPE) هستند که دلیل آن فرایند سنتز مبتنی بر کاتالیزورهای متالوسن است، که در نتیجه مولکولهای UHMWPE معمولاً دارای ۱۰۰۰۰۰ تا ۲۵۰۰۰۰ واحد مونومر در هر مولکول، ۸۰۰۰ مونومر در هر مولکول ۷۰۰۰ مونومر در هر مولکول هستند. .

UHMWPE با قالبگیری فشرده سازی، اکستروژن قوچ، ریسندگی ژل، و تف جوشی بهطور متفاوتی پردازش میشود. چندین شرکت اروپایی در اوایل دهه ۱۹۶۰ قالبگیری فشرده سازی UHMWPE را آغاز کردند. ژل اسپینینگ خیلی دیرتر وارد شد و برای کاربردهای مختلف استفاده میشود.

در روش چرخش ژل، یک ژل دقیقاً گرم شده از UHMWPE از طریق یک اسپینر اکسترود میشود. اکسترود از طریق هوا کشیده میشود و سپس در یک حمام آب، سرد میشود. نتیجه نهایی یک الیاف با درجه بالایی از جهتگیری مولکولی و در نتیجه استحکام کششی را منجرب میشود. چرخش ژل به جداسازی مولکولهای زنجیره ای در حلال بستگی دارد به طوری که درهم تنیدگیهای بین مولکولی حداقل باشد. درهم تنیدگی، جهتگیری زنجیره را دشوارتر میکند و استحکام محصول نهایی را کاهش میدهد.[۱۰]

برنامههای کاربردی[ویرایش]

فیبر[ویرایش]

Dyneema و Spectra برندهایی از ژلهای رشتهای سبک وزن با استحکام بالا هستند که از طریق یک اسپینر چرخانده میشوند. آنها دارای قدرت تسلیم به 2.4 GPa (2.4 KN / میلیمتر 2 یا ۳۵۰۰۰۰ PSI) و تراکم به عنوان کم ۰٫۹۷ گرم / سانتیمتر 3 (برای Dyneema SK75).[۱۱] فولادهای با استحکام بالا دارای قدرت تسلیم قابل مقایسه هستند و فولادهای کم کربن دارای قدرت تسلیم بسیار کمتر (حدود ۰٫۵ گیگا پاسکال) هستند. از آنجایی که وزن مخصوص فولاد تقریباً ۷٫۸ است، نسبت استحکام به وزن این مواد هشت برابر فولادهای با استحکام بالا است. نسبت قدرت به وزن برای UHMWPE حدود ۴۰ درصد بیشتر از آرامید است. UHMWPE توسط آلبرت Pennings در سال ۱۹۶۳ اختراع شد، اما توسط DSM در ساخته شده تجاری در دسترس 1990.[۱۲]

UHMWPE در صفحات کامپوزیتی در زره، به ویژه، زره شخصی و گاهی اوقات نیز به عنوان زره خودرو استفاده میشود. استفاده های کاربردی حاوی الیاف UHMWPE در وسایلی ماننده دستکش مقاوم در برابر برش، تیر و کمان، تجهیزات کوهنوردی، خودرو winching، خط ماهیگیری، خطوط نیزه برای spearguns، کارایی بالا بادبان، خطوط تعلیق در ورزش چتر نجات و پاراگلایدر، در مسافرت با قایق تفریحی، بادبادک و غیره میباشد.

برای زره شخصی، الیاف، بهطور کلی، تراز و به ورقههایی متصل میشوند که سپس در زوایای مختلف لایهبندی میشوند تا به ماده مرکب حاصل در همه جهات استحکام دهند.[۱۳][۱۴] گفته میشود که زرههای رهگیر ارتش ایالات متحده که به تازگی برای محافظت از بازوها و پاها طراحی شدهاند، از نوعی پارچه UHMWPE استفاده میکنند.[۱۵] پارچه UHMWPE مقاومت در برابر سوراخ شدن لباسهای محافظ در ورزش شمشیربازی را فراهم میکند.

استفاده از طناب UHMWPE برای وینچینگ خودرو مزایای متعددی نسبت به سیم فولادی معمولی دارد. دلیل اصلی تغییر به طناب UHMWPE بهبودو افزایش ایمنی است. جرم کمتر طناب UHMWPE، همراه با ازدیاد قابل توجهیدر طول کمتر در هنگام شکستن، انرژی بسیار کمتری نسبت به فولاد یا نایلون حمل میکند، که منجر به تقریباً عدم عقبنشینی میشود. طناب UHMWPE پیچ خوردگی ایجاد نمیکند که میتواند باعث ایجاد نقاط ضعیف شود، و هر ناحیه ساییده ای که ممکن است در امتداد سطح طناب ایجاد شود نمیتواند مانند رشتههای سیم شکسته پوست را سوراخ کند. طناب UHMWPE چگالی کمتری نسبت به آب دارد، و بازیابی آب را آسانتر میکند، زیرا کابل بازیابی آسانتر از سیم است. اگر طناب زیر آب کثیف شود، رنگهای روشن موجود به دید بهتر کمک میکنند. مزیت دیگر در کاربردهای خودرو، کاهش وزن طناب UHMWPE نسبت به کابلهای فولادی است. یک معمولی ۱۱ میلیمتر طناب UHMWPE 30 متری میتواند حدود ۲ کیلوگرم وزن داشته باشد، سیم طناب فولادی معادل آن حدود ۱۳ کیلوگرم وزن دارد. یکی از ایرادات قابل توجه طناب UHMWPE حساسیت آن به آسیب اشعه ماوراء بنفش است، بنابراین بسیاری از کاربران برای محافظت از کابل در صورت عدم استفاده، روکشهای وینچ را نصب میکنند. همچنین در برابر آسیب حرارتی ناشی از تماس با اجزای داغ آسیبپذیر است.

الیاف Spun UHMWPE به عنوان خط ماهیگیری برتری دارند، زیرا کشش کمتری دارند، در برابر سایش مقاومتر هستند و از خط تک رشتهای معادل نازکتر هستند.

در سنگنوردی، بند بافته شده از ترکیبات UHMWPE و نخ نایلون به دلیل وزن کم و حجیم محبوبیت پیدا کردهاند. آنها در مقایسه با همتایان نایلونی خود انعطافپذیری بسیار کمی از خود نشان میدهند که به معنی چقرمگی کم است. روانکاری بسیار بالای این الیاف باعث میشود که توانایی نگهداری گره ضعیفی داشته باشد و بیشتر در «قلاب های» از پیش دوخته شده (حلقههای بافته شده) استفاده میشود - تکیه بر گرهها برای اتصال بخشهای UHMWPE بهطور کلی توصیه نمیشود و در صورت لزوم توصیه میشود. از گره ماهیگیر سهگانه به جای گره ماهیگیر دوتایی سنتی استفاده کنید.[۱۶][۱۷]

کالسکهها و کابلهای کشتی ساخته شده از فیبر (۰٫۹۷ وزن مخصوص) روی آب دریا شناور هستند. سیمهای طیفی که در جامعه قایقهای یدککش نامیده میشوند معمولاً به عنوان جایگزین سبک تری برای سیمهای فولادی استفاده میشوند

در اسکی و اسنوبورد استفاده میشود، اغلب در ترکیب با فیبر کربن ، مواد کامپوزیت فایبرگلاس را تقویت میکند، سفتی را اضافه میکند و ویژگیهای انعطافپذیری آن را بهبود میبخشد.[نیازمند شفافسازی]. UHMWPE اغلب به عنوان لایه پایه استفاده میشود که با برف تماس میگیرد و شامل مواد ساینده برای جذب و حفظ موم است.[نیازمند شفافسازی]

همچنین در کاربردهای بلند کردن، برای تولید تسمههای با وزن کم و سنگین استفاده میشود. به دلیل مقاومت در برابر سایش بسیار از آن نیز استفاده میشود[نیازمند شفافسازی] به عنوان یک محافظ عالی گوشه برای تسمههای بالابر مصنوعی.

خطوط با کارایی بالا (مانند پشتی) برای قایقرانی و پاراسلینگ به دلیل کشش کم، استحکام بالا و وزن کم از UHMWPE ساخته شدهاند.[۱۸] بهطور مشابه، UHMWPE اغلب برای گلایدرهای پرتاب وینچ از زمین استفاده میشود، زیرا در مقایسه با کابل فولادی، مقاومت سایشی برتر آن باعث سایش کمتر هنگام دویدن در امتداد زمین و داخل وینچ میشود و زمان بین خرابیها را افزایش میدهد.

UHMWPE برای اتصال فضایی ۳۰ کیلومتری در ESA/ ماهواره مهندسین جوان روسیه در تاریخ سپتامبر ۲۰۰۷ استفاده شد.

پارچه کامپوزیت Dyneema (DCF) یک ماده چند لایه متشکل از شبکه ای از نخهای Dyneema است که بین دو غشای پلی استر شفاف نازک قرار گرفتهاست. این ماده نسبت به وزن خود بسیار قوی است و در اصل برای استفاده در بادبانهای قایقهای تفریحی با نام «فیبر کوبن» ساخته شد. اخیراً کاربردهای جدیدی پیدا کردهاست، به ویژه در ساخت تجهیزات کمپینگ و کوله پشتی سبک و فوق سبک مانند چادر و کوله پشتی.

در تیراندازی با کمان، UHMWPE به دلیل خزش و کشش کم آن در مقایسه با داکرون (PET) بهطور گسترده به عنوان ماده ای برای رشتههای کمان استفاده میشود. علاوه بر الیاف خالص UHMWPE، اکثر تولیدکنندگان از مخلوطهایی برای کاهش بیشتر خزش و کشش مواد استفاده میکنند. در این ترکیبات، الیاف UHMWPE با الیافی همچ. ن، Vectran ترکیب میشود.

در چتربازی، UHMWPE یکی از رایجترین مواد مورد استفاده برای خطوط تعلیق است، که تا حد زیادی جایگزین داکرون که قبلاً استفاده شده بود، سبکتر و حجم کمتری است. UHMWPE دارای استحکام و مقاومت در برابر سایش عالی است، اما از نظر ابعادی پایدار نیست (یعنی منقبض میشود) زمانی که در معرض گرما قرار میگیرد، که منجر به انقباض تدریجی و ناهموار خطوط مختلف میشود، زیرا آنها در معرض مقداری اصطکاک در حین استقرار سایبان هستند. نیازمند به تعویض دوره ای خط است و همچنین تقریباً کاملاً غیر کشسان است که میتواند شوک باز شدن را تشدید کند. به همین دلیل، خطوط داکرون همچنان در سیستمهای دانشجویی و برخی از سیستمهای مورد استفاده قرار میگیرند، جایی که بار اضافه کمتر خطر ساز است. به نوبه خود، در چتر نجات عملکرد-بالا استفاده میشود برای موجد خسارت، UHMWPE با Vectran و HMA (بالا مدول آرامید)، که حتی نازکتر و ابعادی پایدار، اما لباس نمایشگاه بیشتر و نیاز به تعمیر و نگهداری بسیار بیشتر برای جلوگیری از شکست فاجعه بار جایگزین شدهاست. UHMWPE همچنین برای حلقههای بسته شدن چتر نجات در صورت استفاده با دستگاههای فعال کننده خودکار استفاده میشود، جایی که ضریب اصطکاک بسیار پایین آنها برای عملکرد مناسب در صورت فعال شدن کاتر حیاتی است.

پزشکی[ویرایش]

UHMWPE دارای سابقه بالینی به عنوان بیومتریال برای استفاده در لگن، زانو و (از دهه ۱۹۸۰) برای ایمپلنت ستون فقرات است. منبع آنلاین اطلاعات و بررسی مقالات مربوط به UHMWPE زمینه پزشکی، معروف به عنوان واژهنامه UHMWPE، در سال ۲۰۰۰ به صورت انلاین شروع به کار کرد[۱۹]

مواد اولیه ساخت مفصلهای جایگزین از لحاظ تاریخی از رزینهای "GUR" ساخته شدهاند. این مواد پودر توسط Ticona تولید، بهطور معمول به نیمه اشکال توسط شرکتهای مانند Orthoplastic و Orthoplastics تبدیل شده، و سپس به قطعات ایمپلنت تبدیل شده و توسط سازندگان دستگاه استریل میشود[۲۰]

UHMWPE برای اولین بار در سال ۱۹۶۲ توسط سر جان چارنلی به صورت بالینی مورد استفاده قرار گرفت و در دهه ۱۹۷۰ به عنوان ماده یاتاقان غالب برای تعویض کامل مفصل ران و زانو ظاهر شد.[۱۹] در طول تاریخچه آن، تلاشهای ناموفقی برای اصلاح UHMWPE برای بهبود عملکرد بالینی آن تا زمان توسعه cross-linked برای UHMWPE در اواخر دهه ۱۹۹۰ وجود داشت.

یک تلاش ناموفق برای اصلاح UHMWPE با مخلوط کردن پودر با الیاف کربن بود. این UHMWPE تقویت شده به صورت بالینی به عنوان "Poly Two" توسط Zimmer در دهه ۱۹۷۰ صورت گرفت. الیاف کربن سازگاری ضعیفی با ماتریس UHMWPE داشتند و عملکرد بالینی آن نسبت به UHMWPE خالص پایینتر بود.[۶]

تلاش دوم برای اصلاح UHMWPE با تبلور مجدد فشار بالا بود. این UHMWPE دوباره تبلور یافته به صورت بالینی به عنوان "Hylamer" توسط DePuy در اواخر دهه ۱۹۸۰ انجام شد. هنگامی که گاما در هوا تابش میشود، این ماده حساسیت به اکسیداسیون را نشان میدهد، که منجر به عملکرد بالینی پایینتر نسبت به UHMWPE خالص میشود. امروزه، سابقه بالینی ضعیف Hylamer تا حد زیادی به روش استریلسازی آن نسبت داده میشود و علاقه دوباره به مطالعه این ماده (حداقل در میان محافل تحقیقاتی خاص) افزایش یافتهاست.[۱۹] Hylamer در اواخر دهه ۱۹۹۰ در ایالات متحده با توسعه مواد UHMWPE highly cross-linked مورد توجه قرار گرفت، با این حال گزارشهای بالینی منفی از اروپا در مورد Hylamer همچنان در ادبیات ظاهر میشود.

مواد UHMWPE با پیوند متقابل بالا به صورت بالینی در سال ۱۹۹۸ معرفی شدند و به سرعت به استاندارد مراقبت برای تعویض کامل مفصل ران، حداقل در ایالات متحده تبدیل شدند. این مواد جدید با تابش پرتوهای گاما یا الکترونی (۵۰–۱۰۵ کیلوگری) پیوند متقابل دارند و سپس برای بهبود مقاومت در برابر اکسیداسیون آنها به صورت حرارتی پردازش میشوند.[۶] دادههای بالینی پنج ساله، از چندین مرکز، اکنون در دسترس است که برتری آنها را نسبت به UHMWPE معمولی برای تعویض کامل مفصل ران نشان میدهد (به آرتروپلاستی مراجعه کنید).[۱۹] مطالعات بالینی هنوز برای بررسی عملکرد UHMWPE بسیار متقابل برای تعویض زانو در حال انجام است.[۱۹]

در سال ۲۰۰۷، تولیدکنندگان شروع به ترکیب آنتیاکسیدانها در UHMWPE برای سطوح بلبرینگ آرتروپلاستی لگن و زانو کردند. ویتامین E (a-tocopherol) رایجترین آنتیاکسیدانی است که در UHMWPE متصل به پرتو برای کاربردهای پزشکی استفاده میشود. این آنتیاکسیدان به خاموش کردن رادیکالهای آزاد که در طی فرایند تابش وارد میشوند کمک میکند و بدون نیاز به عملیات حرارتی مقاومت اکسیداسیونی را به UHMWPE بهبود میبخشد.[۲۱] چندین شرکت از سال ۲۰۰۷ با استفاده از ویتامین E مصنوعی و همچنین آنتیاکسیدانهای مبتنی بر فنل مانع، فناوریهای جایگزینی مفاصل تثبیت شده با آنتیاکسیدان را میفروشند.[۲۲]

یکی دیگر از پیشرفتهای مهم پزشکی برای UHMWPE در دهه گذشته افزایش استفاده از الیاف برای بخیهها بودهاست. الیاف درجه پزشکی برای کاربردهای جراحی توسط DSM با نام تجاری "Dyneema Purity" تولید میشود.

ساخت و ساز[ویرایش]

UHMWPE در ساخت درها و پنجرههای PVC (وینیل) استفاده میشود، زیرا میتواند گرمای مورد نیاز برای نرم کردن مواد مبتنی بر PVC را تحمل کند و به عنوان پرکننده فرم / محفظه برای پروفیلهای مختلف PVC به کار میرود تا آن مواد در اطراف یک قالب «خم» یا شکل داده شود.

UHMWPE همچنین در ساخت آببند و یاتاقانهای هیدرولیک استفاده میشود. برای کارهای مکانیکی متوسط در آب، هیدرولیک روغن، پنوماتیک و کاربردهای بدون روغن مناسب است. مقاومت سایشی خوبی دارد اما فقط برای سطوح جفت نرم مناسب تر است.

سیم/کابل[ویرایش]

کابل حفاظت کاتدی عایق فلوروپلیمر / HMWPE معمولاً با عایق دوگانه ساخته میشود. دارای یک لایه اولیه از یک فلوروپلیمر مانند ECTFE است که از نظر شیمیایی در برابر کلر، اسید سولفوریک و اسید هیدروکلریک مقاوم است. پس از لایه اولیه، یک لایه عایق HMWPE قرار دارد که استحکام قابل انعطافی را فراهم میکند و امکان سوء استفاده قابل توجه در هنگام نصب را فراهم میکند. پوشش HMWPE محافظت مکانیکی را نیز فراهم میکند.[۲۳]

زیرساختهای دریایی[ویرایش]

UHMWPE در سازههای دریایی برای پهلوگیری کشتیها و بهطور کلی سازههای شناور استفاده میشود. UHMWPE سطح تماس بین ساختار شناور و ساختار ثابت را تشکیل میدهد. الوار برای این برنامه نیز مورد استفاده قرار میگیرد. UHMWPE به عنوان روکش برای سیستمهای گلگیر برای سازههای پهلوگیری به دلیل دارا بودن ویژگیهای زیر انتخاب میشود:[۲۴]

- مقاومت در برابر سایش: بهترین در بین پلاستیکها، بهتر از فولاد

- مقاومت در برابر ضربه: بهترین در بین پلاستیکها، مشابه فولاد

- اصطکاک کم (شرایط مرطوب و خشک): مواد خود روانکننده

جستارهای وابسته[ویرایش]

منابع[ویرایش]

- Kurtz, Steven M. (2004). The UHMWPE handbook: ultra-high molecular weight polyethylene in total joint replacement.. Academic Press. ISBN 978-0-12-429851-4.

- ^ Stein, H. L. (1998). Ultrahigh molecular weight polyethylenes (uhmwpe). Engineered Materials Handbook, 2, 167–171.

- ^ Wong, D. W. S. ; Camirand, W. M. ; Pavlath, A. E. ; Krochta, J. M. ; Baldwin, E. A. and Nisperos-Carriedo, M. O. (eds.) (1994) "Development of edible coatings for minimally processed fruits and vegetables" pp. 65–88 in Edible coatings and films to improve food quality, Technomic Publishing Company, Lancaster, PA. ISBN 1-56676-113-1.

- "PE Material: Porex Porous Polyethylene for Plastic Filter Media". www.porex.com. Retrieved 2017-02-14

- Tong, Jin; Ma, Yunhai; Arnell, R. D. ; Ren, Luquan (2006). "Free abrasive wear behaviour of UHMWPE composites filled with wollastonite fibres". Composites Part A: Applied Science and Manufacturing. 37: 38–45. doi:10.1016/j.compositesa.2005.05.023

- Budinski, Kenneth G. (1997). "Resistance to particle abrasion of selected plastics". Wear doi:10.1016/S0043-1648(96)07346-2

- Die Aktivitäten der Ruhrchemie AG auf dem Gebiet der Kohlevergasung. In: Glückauf-Forschungshefte, Jg. 44 (1983), pp. 140–145.

- ultra high molecular weight polyethylene; UHMWPE. chemyq.com

- Lewin (1996-07-09). Handbook of Fiber Science and Technology Volume3: High Technology Fibers. CRC Press ISBN 9780824794705.

- Hoechst: Annealing (Stress Relief) of Hostalen GUR

- Pennings, A.J. ; van der Hooft, R.J. ; Postema, A.R. ; Hoogsteen, W. ; ten Brinke, G. (1986). "High-speed gel-spinning of ultra-high molecular weight polyethylene" (PDF). بایگانیشده در ۱۷ فوریه ۲۰۱۹ توسط Wayback Machine Polymer Bulletin. 16 (2–3): 167–174. doi:10.1007/BF00955487.

- Crouch, Ian. 2016. The Science of Armour Materials. P229. Woodhead Publishing.

- "Dyneema". BodyArmorNews.com. April 2011"

- "Dyneema. Tote Systems Australia.

- Bhatnagar, A. (ed.) (2006) Lightweight Ballistic Composites: Military and Law-Enforcement Applications. Honeywell International. ISBN 1855739410

- Monty Phan; Lou Dolinar (۲۷ فوریه ۲۰۰۳). "Outfitting the Army of One – Technology has given today's troops better vision, tougher body armour, global tracking systems – and more comfortable underwear" (Nassau and Queens ed.). Newsday. pp. B.06.

- Moyer, Tom; Tusting, Paul & Harmston, Chris (2000). "Comparative Testing of High Strength Cord" (PDF).

- Cord testing" (PDF). Retrieved May 7, 2020

- Spectra® and Dyneema® | Bally Ribbon Mills. Bally Ribbon Mills. Retrieved 2016-06-07

- UHMWPE Lexicon. Uhmwpe.org. Retrieved on 2012-06-30.

- GHR HMW-PE and VHMW-PE. ticona.com

- Wannomae, K. K. , Micheli, B. R. ; Lozynsky, A. J. and Muratoglu, O. K. (2010) "A new method of stabilising irradiated UHMWPE using Vitamin E and mechanical annealing". 56th Annual Meeting of the Orthopedic Research Society, 2290.

- Spiegelberg, S.H. (2012) "UHMWPE for total joint arthroplasty: Past, present, and future". Bonezone.

- "Cathodic Protection. Performance of XLPE cable "

- "UHMWPE for marine structures بایگانیشده در ۳۰ نوامبر ۲۰۲۱ توسط Wayback Machine. Retrieved May 7, 2020"

خواندن بیشتر[ویرایش]

- ساترن و همکاران، خصوصیات پلی اتیلن متبلور تحت جهتگیری و اثرات فشار یک ویسکومتر مویرگی فشار، مجله علمی کاربردی پلیمر جلد. ۱۴، ۲۳۰۵–۲۳۱7 (1970).

- Kanamoto, On Ultra-High Tensile by Drawing Single Crystal Mats of High Molecular Weight Polyethylene, Polymer Journal vol. 15، شماره ۴،۳۲۷–۳۲9 (1983).

پیوند به بیرون[ویرایش]

- US Patent 5342567 Process for producing high tenacity and high modulus polyethylene fibers, issued 1994-08-30

- Polymer Gel Spinning Machine Christine A. Odero, MIT, 1994

- Patent application 20070148452 High strength polyethylene fiber, 2007-06-28

- Analytical techniques to characterize radiation effects on UHMWPE بایگانیشده در ۲۴ آوریل ۲۰۱۴ توسط Wayback Machine

- Next generation orthopedic implants using UHMWPE بایگانیشده در ۲۴ آوریل ۲۰۱۴ توسط Wayback Machine

- Highly crosslinked VE-UHMWPE for hip and knee replacements بایگانیشده در ۲۴ آوریل ۲۰۱۴ توسط Wayback Machine

- UHMWPE Characteristics, Processing Methods, Applications بایگانیشده در ۵ ژوئیه ۲۰۱۹ توسط Wayback Machine

- Polyethylene UHMWPE HDPE LDPE LLDPE – What are the differences? بایگانیشده در ۱۵ مه ۲۰۲۱ توسط Wayback Machine

- ↑ Stein, H. L. (1998). Ultrahigh molecular weight polyethylenes (uhmwpe). Engineered Materials Handbook, 2, 167–171.

- ↑ Wong, D. W. S. ; Camirand, W. M. ; Pavlath, A. E. ; Krochta, J. M. ; Baldwin, E. A. and Nisperos-Carriedo, M. O. (eds.) (1994) "Development of edible coatings for minimally processed fruits and vegetables" pp. 65–88 in Edible coatings and films to improve food quality, Technomic Publishing Company, Lancaster, PA. شابک ۱۵۶۶۷۶۱۱۳۱.

- ↑ "PE Material: Porex Porous Polyethylene for Plastic Filter Media". www.porex.com. Retrieved 2017-02-14.

- ↑ Tong, Jin; Ma, Yunhai; Arnell, R. D.; Ren, Luquan (2006). "Free abrasive wear behaviour of UHMWPE composites filled with wollastonite fibres". Composites Part A: Applied Science and Manufacturing. 37: 38–45. doi:10.1016/j.compositesa.2005.05.023.

- ↑ Budinski, Kenneth G. (1997). "Resistance to particle abrasion of selected plastics". Wear. 203–204: 302–309. doi:10.1016/S0043-1648(96)07346-2.

- ↑ ۶٫۰ ۶٫۱ ۶٫۲ ۶٫۳ Kurtz, Steven M. (2004). The UHMWPE handbook: ultra-high molecular weight polyethylene in total joint replacement. Academic Press. ISBN 978-0-12-429851-4.

- ↑ Die Aktivitäten der Ruhrchemie AG auf dem Gebiet der Kohlevergasung. In: Glückauf-Forschungshefte, Jg. 44 (1983), pp. 140–145.

- ↑ ultra high molecular weight polyethylene; UHMWPE بایگانیشده در ۱۶ دسامبر ۲۰۱۴ توسط Wayback Machine. chemyq.com

- ↑ Hoechst: Annealing (Stress Relief) of Hostalen GUR

- ↑ Pennings, A.J.; van der Hooft, R.J.; Postema, A.R.; Hoogsteen, W.; ten Brinke, G. (1986). "High-speed gel-spinning of ultra-high molecular weight polyethylene" (PDF). Polymer Bulletin. 16 (2–3): 167–174. doi:10.1007/BF00955487. Archived from the original (PDF) on 17 February 2019. Retrieved 30 November 2021.

- ↑ Crouch, Ian. 2016. The Science of Armour Materials. P229. Woodhead Publishing.

- ↑ "Dyneema". BodyArmorNews.com. April 2011.

- ↑ "Dyneema". Tote Systems Australia.

- ↑ Bhatnagar, A. (ed.) (2006) Lightweight Ballistic Composites: Military and Law-Enforcement Applications. Honeywell International. شابک ۱۸۵۵۷۳۹۴۱۰

- ↑ Monty Phan; Lou Dolinar (February 27, 2003). "Outfitting the Army of One – Technology has given today's troops better vision, tougher body armour, global tracking systems – and more comfortable underwear" (Nassau and Queens ed.). Newsday. pp. B.06.

- ↑ Moyer, Tom; Tusting, Paul; Harmston, Chris (2000). "Comparative Testing of High Strength Cord" (PDF).

- ↑ "Cord testing" (PDF). Retrieved May 7, 2020.

- ↑ "Spectra® and Dyneema® | Bally Ribbon Mills". Bally Ribbon Mills (به انگلیسی). Retrieved 2016-06-07.

- ↑ ۱۹٫۰ ۱۹٫۱ ۱۹٫۲ ۱۹٫۳ ۱۹٫۴ UHMWPE Lexicon. Uhmwpe.org. Retrieved on 2012-06-30.

- ↑ GHR HMW-PE and VHMW-PE. ticona.com

- ↑ Wannomae, K. K. , Micheli, B. R. ; Lozynsky, A. J. and Muratoglu, O. K. (2010) "A new method of stabilising irradiated UHMWPE using Vitamin E and mechanical annealing" بایگانیشده در ۳۰ نوامبر ۲۰۲۱ توسط Wayback Machine. 56th Annual Meeting of the Orthopedic Research Society, 2290.

- ↑ Spiegelberg, S.H. (2012) "UHMWPE for total joint arthroplasty: Past, present, and future" بایگانیشده در ۲۲ دسامبر ۲۰۱۵ توسط Wayback Machine. Bonezone.

- ↑ "Cathodic Protection" بایگانیشده در ۲ اوت ۲۰۲۱ توسط Wayback Machine. Performance of XLPE cable.

- ↑ "UHMWPE for marine structures". Archived from the original on 30 November 2021. Retrieved May 7, 2020.