عملیات حرارتی

پردازش گرمایی یا عملیات حرارتی (به انگلیسی: Heat Treatment) گرمایش و خنککاری کنترلشده مواد برای تغییر ساختار و ویژگی آنها است. از آنجایی که توسط عملیات حرارتی میتوان هم خواص فیزیکی و هم خواص مکانیکی مواد را تغییر داد (برای مثال: استحکام، سفتی، قابلیت ماشینکاری، مقاومت به سایش، و مقاومت به خوردگی) و از آنجایی که این تغییر در خواص باعث تغییر خاصی در شکل قطعات نمیشود، عملیات حرارتی یکی از مهمترین و پرکاربردترین فرایندهای صنعتی است.[۱] از عملیات حرارتی برای ساخت مواد غیرفلزی مانند شیشهها و شیشه-سرامیکها نیز استفاده میشود. با اینکه از عبارت «عملیات حرارتی» به صورت خاص برای گرمایش و سرمایشهای هدفمند استفاده میشود، فرایندهایی مانند شکل دهی فلزات و جوشکاری نیز باعث گرمایش و سرمایش مواد و در نتیجه تغییر خواص آنها میشود.

برخی از تکنیکهای عملیات حرارتی عبارتند از: بازپخت، سختکاری پوسته (Case Hardening)، پیرسختکاری، برگشت دادن، کربن دهی (Carburizing)، نرمال سازی و کوئنچ کردن.

فرایندهای فیزیکی[ویرایش]

مواد فلزی از ساختارهای بسیار ریزی به نام «دانه» (grain) یا «کریستالیت» ساخته شدهاند. طبیعت این دانهها (یعنی اندازه و ترکیب آنها) مهمترین عاملی است که خواص مکانیکی یک فلز را تعیین میکند. عملیات حرارتی کمک میکند که خواص فلز را با کنترل کردن نرخ واپخش (Diffiusion) و نرخ سرمایش در میکروساختار تغییر داد. عملیات حرارتی در فلزات معمولاً کمک میکند که خواص مکانیکی از قبیل سختی، استحکام، چقرمگی، شکلپذیری و الاستیسته را تغییر داد.

دو مکانیزم در عملیات حرارتی آلیاژها باعث تغییر خواص مکانیکی میشود: شکلگیری مارتنزیت باعث میشود که کریستالها به صورت ذاتی تغییر شکل دهند، و مکانیزم واپخش (یا دیفیوژن) باعث تغییر در همگن بودن ماده میشود.[۲]

ساختار بلوری متشکل از اتمهایی است که در یک ترتیب بسیار خاص دستهبندی شدهاند، که یک شبکه نامیده میشود. در بیشتر عناصر، این چینش بسته به شرایطی مانند درجه حرارت و فشار به خودی خود تغییر خواهد کرد. این تغییر چینش، که آلوتروپی یا پلی مورفیسم نامیده میشود، برای یک فلز خاص ممکن است در دماهای مختلف چندین بار رخ دهد. در آلیاژها، این تغییر چینش ممکن است باعث شود یک عنصر که در حالت عادی قابل حل در فلز پایه نیست بهطور ناگهانی در فلز انحلالپذیر شود، درحالیکه معکوس شدن آلوتروپی باعث خواهد شد این عناصر به صورت جزئی یا کامل غیرقابل انحلال شوند.[۳]

تأثیر ترکیب شیمیایی[ویرایش]

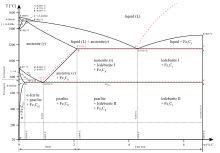

ترکیب شیمیایی دقیق یک آلیاژ در نتیجه عملیات حرارتی بسیار تأثیر گذار است. اگر درصد اجزای تشکیل دهنده دقیقاً به اندازه باشد، آلیاژ در هنگام خنک شدن یک ریزساختار کاملاً پیوسته و یکسان تشکیل خواهد داد. به چنین مخلوطی اصطلاحاً یوتکتوید (eutectoid) گفته میشود. اما اگر درصد حل شوندهها با مخلوط یوتکتوید تفاوت داشته باشد، معمولاً دو یا تعداد بیشتری ریزساختار به صورت همزمان شکل خواهند گرفت. اگر میزان حل شوندهها کمتر از مخلوط یوتکتوید باشد به آن "هیپویوتکتوید" و اگر میزان حل شوندهها بیشتر از مخلوط یوتکتوید باشد به آن "هایپریوتکتوید" گفته میشود.[۴]

در نمودار فازی استاندارد فولاد، خط یوتکتوید با نماد A1 و مرز بین آستنیت و فریت+آستنیت با A3 نشان داده میشود. گذار از آستنیت به آستنیت+سمنتیت با نماد Acm نشان داده میشود.[۱]

آلیاژهای یوتکتوید[ویرایش]

رفتار یک آلیاژ یوتکتوید (یوتکتوید یعنی شبیه-به-یوتکتیک) مشابه رفتار آلیاژ یوتکتیک است. آلیاژ یوتکتیک آلیاژی است که نقطه ذوب یگانه دارد. این دمای ذوب کمتر از دمای ذوب هر کدام از مواد تشکیل دهنده است، و هیچ تغییری در درصد مواد تشکیل دهنده نمیتواند آن را بیشتر از این کاهش دهد. زمانی که یک سیستم یوتکتیک مذاب خنک شود، همه مواد تشکیل دهنده در دمایی یکسان به فاز مرتبط با خود کریستالیزه خواهند شد.

آلیاژهای هیپویوتکتوید[ویرایش]

یک آلیاژ هیپویوتکتوید دارای «دو نقطه ذوب جداگانه» است. این دو نقطه ذوب، هر دو بالاتر از نقطه ذوب یوتکتیک برای سیستم هستند، اما در زیر نقاط ذوب هر جزء تشکیل دهنده سیستم هستند. بین این دو نقطه ذوب، آلیاژ به صورت بخشی مایع و بخشی جامد وجود خواهد داشت. ابتدا ماده سازنده با نقطه ذوب پایینتر جامد میشود. معمولاً یک آلیاژ هیپویوتکیتیک زمانی که کاملاً جامد شد در حالت محلول جامد خواهد بود.

آلیاژ هیپویوتکتوید همچنین دارای "دو دمای بحرانی" است، که اصطلاحاً به آن "Arrest" یا "بازداشت" میگویند. بین این دو دما، آلیاژ به صورت جزئی مایع و جزئی به صورت یک فاز کریستالی جداگانه به نام "فاز پرویوتکتوید" وجود خواهد داشت. این دو دما به ترتیب دمای تبدیل بالا (A3) و دمای تبدیل پایین (A1) نامیده میشوند. با خنک شدن محلول از دمای تبدیل بالا به سمت یک حالت غیرقابل انحلال، فلز پایه اضافی مجبور به تبلور و تبدیل به پرویوتکتوید میشود. این روند تا زمانی که غلظت باقیمانده املاح به سطح یوتکتوید برسد ادامه خواهد داشت، که بعداً به عنوان یک ریزساختار جداگانه متبلور میشود.

یک فولاد هیپویوتکتوید کمتر از ۰٫۷۷٪ کربن دارد. پس از خنک کردن یک فولاد هیپویوتکتوید از دمای تبدیل آستنیت، جزایر کوچک از پرویوتکتوید-فریت تشکیل میشوند. تا زمانی که غلظت یوتکتوید در بقیه فولاد حاصل شود این جزایر به رشد خود ادامه خواهند داد و کربن عقبنشینی خواهد کرد. سپس این مخلوط یوتکتوید به صورت ریزساختار پرلیت، "pearlite" متبلور خواهد شد. از آنجایی که فریت از پرلیت نرمتر است، این دو ریزساختار برای افزایش قابلیت شکلپذیری ماده ترکیب خواهند شد. در نتیجه سختی ماده کاهش خواهد یافت.[۵]

آلیاژهای هایپریوتکتوید[ویرایش]

آلیاژ هایپریوتکتیک (hypereutectic) نیز دارای نقاط ذوب مختلفی است. اما بین این نقاط، جز تشکیل دهنده ای که بالاترین دمای ذوب را دارد به صورت جامد وجود خواهد شد. به همین شکل، آلیاژ هایپریوتکتوید نیز دارای دو دمای بحرانی است. هنگام خنک کردن یک آلیاژ هایپریوتکتوید از دمای تبدیل بالا، معمولاً ابتدا اجزای حل شونده اضافی کریستاله خواهند شد، و پرویوتکتوید ایجاد خواهند کرد. این روند تا زمانی که غلظت در آلیاژ باقیمانده یوتکتوئید شود ادامه مییابد، که سپس در یک ساختار جداگانه متبلور میشود.

یک فولاد هایپریوتکتوید بیشتر از ۰٫۷۷٪ کربن دارد. هنگامی که به آرامی یک فولاد هایپریوتکتوید را خنک میکنید، ابتدا سمنتیت، "cementite" شروع به تبلور میکند. زمانی که باقی فولاد در ترکیب یوتکتوید میشود، به صورت پرلیت کریستاله میشود. از آنجایی که سمنتیت خیلی از پرلیت سختتر است، آلیاژ در ازای از دست دادن قابلیت شکل دهی، سختی بالایی خواهد داشت.[۴][۵]

| نماد | تعریف |

|---|---|

| Ae1 | دمای بحرانی هنگامی که مقداری آستنیت در شرایط تعادل گرمایی شروع به تشکیل میکند (یعنی در یک دمای ثابت). |

| Ac1 | دمای بحرانی هنگامی که مقداری آستنیت هنگام گرم شدن شروع به تشکیل میکند. حرف "c" از اول کلمه فرانسوی chauffant به معنای "گرم شده" گرفته شدهاست. |

| Ar1 | دمایی که در آن در هنگام خنک سازی، تمام آستنیت به فریت یا مخلوط فریت-سمنتیت تجزیه شدهاست. حرف "r" از اول کلمه فرانسوی refroidissant به معنای "خنک شدن" گرفته شدهاست. |

| Ae3 | دمای بحرانی بالایی وقتی تمام فاز فریت در شرایط تعادل کاملاً به آستنیت تبدیل شده باشد. |

| Ac3 | دمایی که در آن تبدیل فریت به آستنیت در هنگام گرم کردن، تکمیل میشود. |

| Ar3 | دمای بحرانی بالایی زمانیکه که یک ریزساختار کاملاً آستنیتی در هنگام خنک کاری شروع به تبدیل به فریت میکند. |

| Aeem | در فولاد هایپریوتکتوید، دمای بحرانی در شرایط تعادل، بین منطقه فاز یک محلول جامد آستنیت-کربن و منطقه دو فاز آستنیت با مقداری سمنتیت (Fe3C) |

| Accm | در فولاد هایپریوتکتوید، دمایی که در هنگام گرمایش، تمام سمنتیت تجزیه شده و تمام کربن در شبکه کریستالی آستنیت حل میشود. |

| Arcm | در فولاد هایپریوتکتوید، دمایی که در هنگام خنک کاری محلول جامد آستنیت-کربن، سمنتیت شروع به شکلگیری (رسوب) میکند. |

| Arr | دمایی که در آن، در هنگام خنک کاری، دلتا فریت تبدیل به آستنیت میشود. |

| Ms | دمایی که در آن، در هنگام خنک کاری، تبدیل آستنیت به مارتنزیت شروع میشود. |

| Mr | دمایی که در آن، در هنگام خنک کاری، تشکیل مارتنزیت تمام میشود. |

| توجه ۱: همه این تغییرات، به جز تشکیل مارتنزیت، در هنگام خنک سازی در دمای پایینتری نسبت به گرم شدن اتفاق میافتند و به نرخ تغییر دما بستگی دارند.

توجه ۲: دمای تبدیل A1 شامل Ae1 و Ac1 و Ar1 همگی دمای بحرانی پایینی خوانده شده و دمای تبدیل A3 شامل Ae3 و Ac3 و Ar3 دمای بحرانی بالایی خوانده میشود. | |

روشهای عملیات حرارتی[ویرایش]

رنگهای آبدهی (Tempering colors)[ویرایش]

زمانی که فولادی صیقل داده شده یا تازه ماشینکاری شده حرارت داده شود بر روی آن یک لایه اکسید شکل خواهد گرفت. در یک دمای خاص، لایه اکسید آهن به ضخامت خاصی خواهد رسید که باعث تداخل لایه-نازک میگردد. این امر باعث شکل گرفتن لایههای رنگی بر روی فولاد خواهد شد. هر چه دما افزایش یابد ضخامت این لایه اکسید افزایش خواهد یافت و در نتیجه رنگ لایه عوض خواهد شد.[۷] قرن هاست متالورژیستها از این رنگها که به آن رنگهای آبدهی میگویند، برای تشخیص دمای فولاد استفاده میکنند.[۸]

زرد روشن: ۱۷۶ درجه سلسیوس

کاهی روشن: ۲۰۴ درجه سلسیوس

کاهی تیره: ۲۲۶ درجه سلسیوس

قهوه ای: ۲۶۰ درجه سلسیوس

صورتی: ۲۸۲ درجه سلسیوس

آبی تیره: ۳۱۰ درجه سلسیوس

آب روشن: ۳۳۷ درجه سلسیوس[۸]

عملیات حرارتی موضعی[ویرایش]

بسیاری از روشهای عملیات حرارتی فقط برای تغییر خواص قسمتی از یک قطعه ساخته شدهاند. این کار با روشهای مختلفی از قبیل خنک کاری قسمتهای مختلف قطعه با نرخهای مختلف، گرمایش موضعی قطعه و کوئنچ کردن آن، واپخش ترموشیمیایی، یا برگشت دادن نواحی مختلف قطعه با دماهای مختلف (مانند برگشت دادن موضعی) قابل انجام است.

عملیات حرارتی فولادها[ویرایش]

سختی و دیگر خواص مکانیکی بسیاری از فولادها و برخی فلزات غیرآهنی را میتوان توسط عملیات حرارتی تغییر داد. فولاد، آلیاژی ساخته شده از آهن و کربن است. درصد جرمی کربن تعیینکننده قابلیت انجام عملیات حرارتی بر روی فولادها است. فولادهای کم-کربن حاوی ۰٫۰۳ تا ۰٫۳ درصد کربن، فولادهای کربن-متوسط حاوی ۰٫۳۵ تا ۰٫۵۵ درصد کربن و فولادهای پر-کربن حاوی ۰٫۶ تا ۱٫۵ درصد کربن هستند (چدنها حاوی بیش از ۲٪ کربن هستند). هرچه کربن فولاد بیشتر باشد قابلیت سختکاری آن بیشتر میشود. فولادهای کم-کربن حاوی مقدار کافی برای سختکاری مؤثر نیستند و باید از روشهای دیگری برای افزایش سختی سطح آنها استفاده کرد. فولادهای کربن-متوسط و پر-کربن را میتوان با روشهای مناسب سختکاری کامل کرد. ("سختکاری کامل" یا Through hardening به معنای سختکاری قطعه تا عمق کامل آن میباشد و در مقابل "سختکاری پوسته" یا Case Hardenning قرار دارد.[۹]). عمق سختکاری به میزان عناصر آلیاژی آن بستگی دارد.[۱۰]

کوئنچ کردن[ویرایش]

برای سخت کاری فولادهای کربن-متوسط یا پرکربن، ابتدا قطعه را تا بیشتر از یک دمای بحرانی (در حدود ۷۶۰ درجه سلسیوس) گرم کرده و اجازه میدهند برای رسیدن به تعادل مدتی در آن دما باقی بماند، و سپس بهطور ناگهانی آن را به داخل حمامی از آب سرد یا روغن فرو میبرند تا دمای قطعه به دمای محیط برسد. این سرد کردن ناگهانی باعث ایجاد محلولی فوق اشباع به نام «مارتنزیت» میگردد که بسیار سخت میباشد. متأسفانه این فاز بسیار ترد و شکننده است. در حقیقت با افزایش سختی قطعه، استحکام آن کاهش مییابد.[۱۰]

برگشت دادن (تمپر کردن)[ویرایش]

پس از عملیات کوئنچینگ میتوان قطعه را دوباره تا دمای کمتری گرم کرده (در حدود ۲۰۰ تا ۷۰۰ درجه سلسیوس)، آن را Heat-Soak کرده، و سپس آن را به آهستگی خنک کرد. این کار باعث میشود مقداری از مارتنزیت دوباره به فریت و سمنتیت تبدیل شود. اگرچه اینکار باعث کاهش سختی شده اما میزان داکتیلیته یا قابلیت شکلپذیری قطعه را تا حدودی بازگردانی میکند. با تغییر متغیرهای دما و زمان در این فرایند میتوان انواع مختلفی از فولادها با خواص مختلف تولید کرد. یک مهندس مواد باتجربه میتواند از این طریق فولاد مورد نیاز کاربردهای مختلف را تولید کند.[۱۰]

بازپخت (آنیلینگ)[ویرایش]

فرایندهای کوئنچ کردن و برگشت دادن را میتوان توسط بازپخت بازگردانی کرد. قطعه تا دمای بحرانی گرم میشود (مانند فرایند کوئنچ) اما اینبار اجازه داده میشود تا قطعه به آهستگی خنک شود. اینکار باعث بازگردانی شرایط محلول و همچنین خواص مکانیکی قطعه قبل از عملیات سختکاری میشود. معمولاً حتی اگر قطعه سختکاری نشده باشد، برای حذف تنشهای ایجاد شده در حین فرایند شکل دهی و ساخت قطعه آن را بازپخت میکنند. این کار باعث بازگشت قطعه به حالت «راحت» و بدون تنش میشود.[۱۰]

نرماله کردن (نرمالیزاسیون)[ویرایش]

نرمالیزه کردن شبیه به فرایند بازپخت میباشد با این تفاوت که زمان کمتری به آن حرارت داده شده و سریع تر خنک کاری میشود. این کار باعث ایجاد فولادی نسبتاً مستحکم تر و سختتر از فولاد بازپخت کامل شده میگردد اما شرایط آن به فولاد بازپخت شده نزدیکتر از فولاد برگشت داده شده میباشد.[۱۰] معمولاً اگر نیازی به ساختاری کاملاً یکپارچه در تمام نقاط قطعه نباشد به جای بازپخت کامل (که طولانیتر بوده و نیاز به انرژی و درنتیجه هزینه بیشتری دارد) از نرماله کردن استفاده میشود.[۱]

کربندهی سطحی[ویرایش]

در کربوریزه کردن یا کربن دهی فولاد کم-کربن در محیطی با گاز مونواکسید کربن یا در زیر زغال حرارت داده میشود، که باعث جذب کربن توسط سطح میگردد.[۱۰]

نیتریده کردن:[ویرایش]

در نیتریده کردن فولاد کم-کربن در محیطی با گاز نیتروژن حرارت داده میشود که باعث ایجاد نیتریدهای آهن سخت بر روی سطح میگردد.[۱۰]

تنش زدایی[ویرایش]

اعمال نیرو یا تغییرات دمایی میتوانند در قطعه تنشی ایجاد کنند که ممکن است بسیار زیان بار باشد. این تنشها که «تنشهای باقیمانده» نامیده میشوند، میتوانند سبب تاب برداشتن، ترک برداشتن یا شکست زودهنگام در حین تولید یا در حین کار شوند. از عوامل تشکیل چنین تنشهایی میتوان به موارد زیر اشاره کرد: الف- وجود شیب حرارتی یا در واقع عدم سرد شدن یکنواخت قطعه. ب- ماشینکاری و کارسرد هدف از عملیات تنشگیری آن نیست که تغییرات عمدهای در خواص مکانیکی قطعه اتفاق بیفتد. در این عملیات از سازوکار بازیابی استفاده میشود و و در واقع تبلور مجدد و تغییرات ریزساختاری در آن انجام نمیشود. به منظور تنش زدایی، قطعات را طی زمان مشخصی زیر دمای A1 گرما میدهند. زمان گرما دهی بستگی به دمای عملیات و ابعاد قطعه دارد. هر چقدر که دمای تنشگیری بالاتر انتخاب شود نیاز به زمان کمتری برای عملیات وجود دارد. در این عملیات نرخ گرم شدن و سرد شدن قطعه باید آهسته باشد تا تنشهای حرارتی جدیدی به قطعه اعمال نشود. این عملیات حرارتی به منظور کاهش یا برطرف کردن تمامی تنشهای ایجاد شده در اثر عملیات تغییر شکل سرد یا در عملیات جوشکاری انجام میگیرد. درجه حرارت معمولاً در زیر درجه حرارت A1 و در حدود ۴۰۰ درجه سلسیوس میباشد.

آستنیتی کردن فولاد[ویرایش]

آستنیتی کردن فولاد اغلب اولین مرحله عملیات حرارتی است؛ که برای یکنواخت کردن غلظت کربن در کریستالهای آستنیت ضروری میباشد؛ و به عنوان کلید کنترل سختی در سخت کردن (یا آب دادن) فولاد معروف است. عمل آستنیتی کردن تابع درجه حرارت و زمان میباشد. (عامل درجه حرارت مهمتر از زمان است) هنگامیکه فولاد به درجه حرارت لازم برای تبدیل شدن به آستنیت میرسد، آستنیت در طی مراحل جوانه زنی و رشد تشکیل میگردد. به منظور تبدیل کامل در فولادهای هیپوای تکتوئیدی وای تکتوئیدی اغلب ۳۰ تا ۵۰ درجه سلسیوس بالای درجه حرارت خط A3 حرارت داده خواهد شد. درجه حرارتهای دقیق را میتوان از نمودار آهن-کربن انتخاب نمود. عموماً درجه حرارت نباید بسیار بالا انتخاب شود. چرا که آستنیت دانه درشت به وجود میآید؛ که ممکن است باعث شکستگی یا ایجاد ترک در فولاد شود. (در هنگام سرد شدن سریع از این درجه حرارت)

اندازه دانههای آستنیت با بالا رفتن درجه حرارت، افزایش مییابد. این رشد در نتیجه تمایل به کم شدن انرژی آزاد سیستم در اثر کاهش سطح دانهاست. وقتیکه فولادهای هیپوای تکتوئیدی تا درجه حرارتهایی در حد نسبتاً زیاد بالای خط A3 حرارت داده میشود، علاوه بر رشد دانهای آستنیت کردن در سرد کردن بعدی ممکن است فریت اضافی هم رسوب کند؛ که به صورت صفحات یا میلههای طولانی بوده و دانههای پرلیت را از این سو به آن سو قطع میکند. این نوع ساختار دانهای را ساختار ویدمن اشتاتن مینامند. از طرفی اگر درجه حرارت بسیار پایین باشد، بعد از عمل سرد کردن سریع سختی کامل مورد نظر بهدست نمیآید. تبدیل پرلیت به آستنیت از نوع نفوذ است.

عملیات حرارتی فولادهای زنگنزن[ویرایش]

فولاد زنگنزن مارتنزیتی[ویرایش]

میکروساختار این فولادها در هنگام فروش در بازار معمولاً به صورت کاربید (carbide) پخش شده در فریت (Ferrite) میباشد. به همین دلیل قبل از استفاده، برای مثال برای ساخت لوازم آشپزخانه، باید کوئنچ شده و برگشت داده (Tempering) شود. برای ساخت یک ساختار کاملاً مارتنزیتی، فولاد ابتدا باید تا محدوده دمای فاز آستنیت خالص (Austenite)، بالای دمای نقطه تبدیل AC3، در حدود ۹۰۰ درجه سلسیوس، بسته به درصد کروم آن، گرم شود. زمان نگهداری در دمای آستنیتی کردن بستگی به ضخامت فلز دارد و باید آنقدر در این دما نگه داشته شود تا همه کاربید کرومها تبدیل به محلول شوند. برای اثربخشی خوب، خنک کاری آن تا رسیدن به دمای محیط باید در زیر یک دقیقه انجام شود. برای ورقهای نازک، باد طبیعی یا فن کافی است درحالیکه برای ورقهای ضخیمتر از ۵ میلیمتر باید از کوئنچ کردن در آب یا روغن استفاده گردد. اگر پس از این فرایند باز هم کاربید کروم مشاهده شود یا دمای مربوطه کم بودهاست یا زمان نگهداری آن.[۱۱]

در گریدهای با درصد کربن بالا، خنک کردن تا دمای محیط بهطور کامل اثربخش نبوده و باید تا دماهای کرایوژنیک منفی ۸۰ درجه سلسیوس خنک کاری شود. شوک حرارتی ایجاد شده ممکن است باعث القای تردی در فلز شود. برای بازگرداندن خاصیت چکش خواری و چقرمگی باید عملیات تنش زدایی که گرم کردن به مدت چند ساعت در دمای ۱۵۰ تا ۳۰۰ درجه سیلسیوس است، انجام شود.[۱۱] خیلی مهم است که از دماهای ۴۰۰–۶۰۰ درجه سلسیوس خودداری شود چرا که در این دماها رسوب کاربید کروم اتفاق میافتد که باعث ایجاد فضاهای خالی از کروم شده و میتواند منجر به خوردگی در مرز بین دانهها شود.

فولاد زنگنزن فریتی[ویرایش]

در متالورژی همه فولادهای فریتی یکسان نیستند چرا که بعضی در تمام دماها فریتی باقی میمانند ولی بعضی از گریدها که شبه-فریتی نیز خوانده میشوند در دماهای بالا تا ۳۰٪ آستنیت تشکیل میدهند که در هنگام خنک کاری به مارتنزیت تبدیل میشود.

گریدهای با بیش از ۲۵٪ کروم در دماهای ۵۰۰–۸۰۰ درجه سلسیوس مستعد شکلگیری فاز سیگمای غنی از کروم هستند. میتوان این فاز را با گرم کردن تا دماهای ۱۰۰۰ درجه سلسیوس به مدت نیم ساعت و سپس خنک کاری سریع دوباره به محلول بازگرداند.[۱۱]

فولاد زنگنزن آستنیتی[ویرایش]

بازپخت محلول[ویرایش]

هدف از بازپخت محلول (Solution Annealing) بهدست آوردن یک ساختار آستنیتی همگن است. بازپخت در دمای ۱۰۰۰ تا ۱۱۵۰ درجه سلسیوس، بسته به گرید، و با زمان نگهداری ۱ الی ۳ دقیقه به ازای هر میلیمتر ضخامت، و خنک کاری سریع با آب یا هوا انجام میشود.[۱۱]

عملیات «ضد-فریت»، Anti-Ferrite[ویرایش]

مقدار مشخصی از دلتا فریت (Delta Ferrite) دما-بالا میتواند در فولادهای زنگ نزن آستنیتی باقی بماند. این فاز معمولاً چندان خطرناک نیست، اما میتواند به دلیل شکلگیری فاز سیگما در دماهای ۵۵۰ تا ۹۰۰ درجه سلسیوس باعث تردی شود. میتوان این فریت باقی مانده را با نگهداری در دمای ۱۱۵۰ درجه سلسیوس به مدت ۳۶ ساعت، و خنک کاری آهسته در کوره تا ۱۰۵۰ درجه سلسیوس و سپس خنک کاری سریع تا دمای اتاق از بین برد.[۱۱]

عملیات حذف تنش[ویرایش]

دو نوع عملیات حذف تنش میتوان انجام داد:

- نگهداری طولانی (۱۰ الی ۲۰ دقیقه به ازای هر میلیمتر ضخامت) در دمایی بین ۲۰۰ تا ۴۰۰ درجه سلسیوس، و خنک کاری آهسته آن. مزیت این عملیات این است که هیچ فاز جدیدی شکل نمیگیرد.

- برای گریدهایی که مستعد خوردگی بین دانه ای نیستند، نگهداری کوتاه مدت (تقریباً ۳ دقیقه به ازای هر میلیمتر ضخامت) در دمای تقریباً ۸۵۰ درجه سلسیوس.[۱۱]

فولاد زنگ نزن دوپلکس[ویرایش]

بازپخت محلول[ویرایش]

در فولادهای دوپلکس آستنیتی-فریتی هدف عملیات «بازپخت محلول» معمولاً رسیدن به درصد ۵۰٪ آستنیت ۵۰٪ فریت در دمای اتاق، و عدم وجود فازهای بین-فلزی (Intermetallic) یا ذرات رسوب میباشد. خیلی مهم است که از رسوب بین فلزی در هنگام خنک کاری جلوگیری شود، چرا که فریت در فولادهای دوپلکس میتواند دچار تردی ۴۷۵ درجه سلسیوس شود. زمان نگهداری در دماهای ۷۰۰ تا ۹۵۰ درجه سلسیوس باید تا حد ممکن کوتاه باشد تا خطر شکلگیری فاز سیگما به حداقل برسد. در گریدهای حاوی مولیبدن محدوده خطر تا ۱۰۵۰ درجه سلسیوس ادامه مییابد. دمای بازپخت در گریدهای فاقد مولیبدن تا ۱۰۵۰ درجه بوده و در گریدهای دارای این عنصر دما ۱۱۰۰ درجه سلسیوس میباشد.[۱۱]

عملیات حرارتی پس از جوشکاری (Post Weld Heat Treatment)[ویرایش]

از آنجایی که فولادهای دوپلکس به خوردگی بین دانه ای حساس نیستند، نیاز به عملیات حرارتی پس از جوشکاری نیست. با این حال در فرایندهای جوشکاری تک پاس، به خصوص بدون استفاده از فیلر، توازن بین آستنیت و فریت به هم خورده، و پیدا شدن درصد فریت ۹۰٪ و بالاتر در جوش معمول است. برای بازگردانی نسبت صحیح توصیه میشود «بازپخت محلول» انجام شود.[۱۱]

نمودارهای T-T-T (زمان-دما-دگرگونی)[ویرایش]

نمودارهای زمان (Time)، دما (Temperature)، دگرگونی (Transformation)[ویرایش]

این نمودار شرایط تعادل عناصر تشکیل دهنده در دماهای مختلف را نشان میدهد در حالی که اکثر روشهای عملیات حرارتی به صورت نا متعادل انجام میشوند. اثر زمان بر روی ساختار و خواص نهایی فلز توسط نمودار زمان -دما -دگرگونی که به نمودار TTT موسوم است مشخص میشود. در واقع به وسیلهٔ این نمودار میتوان پیشرفت دگرگونی در فلز را به سادگی بررسی نمود. (بیشترین کاربرد این نمودارها برای عملیات حرارتی فولادهاست)

عملیات حرارتی آلیاژهای غیرآهنی[ویرایش]

عملیات حرارتی آلیاژهای آلومینیوم[ویرایش]

در مورد آلیاژهای آلومینیوم، زمانیکه از کلمه «عملیات حرارتی» استفاده میشود، اغلب فرایندهایی منظور است که باعث افزایش استحکام و سختی آلیاژهای رسوب-سخت شونده و ریختهگری شده میگردد. به این آلیاژها معمولاً «عملیات حرارتی شونده» میگویند تا بتوان بین آنها و آلیاژهایی که قابل عملیات حرارتی و افزایش استحکام نیستند تفاوت قائل شد. در این آلیاژها که معمولاً آلیاژهای «غیرقابل عملیات حرارتی» خوانده میشوند برای افزایش استحکام معمولاً از عملیات سرد استفاده میشود. از گرم کردن برای کاهش استحکام و افزایش چکش خواری (بازپخت) در مورد هر دو نوع آلیاژ استفاده میشود.[۱۲]

آلیاژهای آلومینیوم تجاری قابل عملیات حرارتی[ویرایش]

آلیاژهای موجود در بازار که قابل افزایش استحکام و سختی از طریق عملیات حرارتی هستند شامل آلیاژهای Wrought سری 2XXX و 6XXX و 7XXX (به جز ۷۰۷۲) و آلیاژهای ریختهگری سری 2XX.۰ و 3XX.۰ و 7XX.۰ هستند. بعضی از این آلیاژها تنها دارای عنصر آلیاژی تقویتکننده استحکام مس یا مس و سیلیکون هستند. اما اکثر آلیاژهای «قابل عملیات حرارتی» دارای عنصر منیزیم به اضافه عناصری از قبیل مس، روی و سیلیکون هستند.[۱۲]

افزایش استحکام[ویرایش]

عملیات حرارتی افزایش استحکام آلیاژهای آلومینیوم شامل سه بخش است:

- عملیات حرارتی محلول: تجزیه فازهای قابل انحلال - برای عملیات پیرسخت کاری ابتدا باید یک محلول جامد ایجاد کرد. فرایندی که باعث تولید این محلول جامد میشود، عملیات حرارتی محلول نامیده میشود. هدف آن آوردن ماکزیمم مقدار عناصر آلیاژی حل شده قابل رسوب به داخل محلول جامد میباشد.

- کوئنچ: شکلگیری محلول فوق اشباع - مهمترین مرحله در عملیات حرارتی میباشد. هدف آن حفظ شکل محلول جامد شکل گرفته در دمای عملیات حرارتی میباشد که این کار با سرد کردن سریع آن انجام میشود.

- افزایش سختی عمری: رسوب اتمهای حل شده در دمای اتاق (افزایش عمر طبیعی)، یا در دماهای بالا (افزایش عمر مصنوعی یا عملیات پیرسخت کاری) - این عمل پس از مراحل عملیات حرارتی محلول و کوئنچ کردن انجام میشود. در بعضی آلیاژها سخت کاری عمری پس از گذشت چند روز در دمای اتاق - برای شکل گرفتن محصولات پایدار - اتفاق میافتد.[۱۲]

تنشهای داخلی و روشهای کاهش آنها در عملیات حرارتی[ویرایش]

در عملیات حرارتی معمولاً با تنشهای حاصل از انبساط و انقباض به نام "تنشهای حرارتی" (Thermal Stresses) و همچنین با تنشهای حاصل از تغییر یا تبدیل فاز، به ویژه در تبدیلهای غیر تعادلی استنیت در فولادها، به نام "تنشهای تبدیلی" مواجه خواهیم بود. عموماً این تنشها تنشهای داخلی نامیده میشوند.

تنشهای داخلی[ویرایش]

اندازه این تنشهای داخلی به مقدار افت یا کاهش سریع دما در قطعه، شکل هندسی و ابعاد ان، سرعت سرد شدن و ضریب هدایتی حرارتی بستگی دارد.

تنشهای داخلی میتوانند به حدی برسند که حتی موجب تغییر شکل پلاستیکی و تاب برداشتن و ترک برداشتن و تخریب در حین عملیات حرارتی یا بعد از ان در حین کار شوند. در مواردی که تغییر دمایی بالا است و سریع از دماهای استنیتی به دماهای مارتنزیتی سرد شود توزیع این تنشها، به ویژه در قطعات با ابعاد نسبتاً زیاد، در نقاط مختلف حجم قطعه غیر یکنواخت خواهد بود. این غیر یکنواختی با اختلاف شیب حرارتی در لایه خارجی و قسمت داخلی قطعه، نوع فازهای تشکیل شده و فاصله زمانی تبدیل فازها بین لایه خارجی و قسمت داخلی ارتباط دارد؛ بنابراین حالتهای مختلفی از لحاظ نوع تنشهای داخلی میتواند وجود داشته باشد.

در مواردی که تنشهای داخلی ایجاد شده در لایه خارجی از نوع کششی و تنشهای داخلی از نوع فشاری باشد بعد از سرد شدن سریع ترکهایی در سطح به وجود می ایند یا یک نوع تغییر دیگر ممکن است که در حین تنشهای کششی لایه خارجی به تنشهای کششی اعمالی افزوده شده و استحکام کششی و حد تحمل کاهش یابد.

به منظور کاهش یا حذف تنشهای داخلی و اثرات مضر ان به خاطر تشکیلهای ترکهای سطحی در قطعاتی که تحت عملیات حرارتی قرار میگیرند باید سرعت گرم و سرد کردن و زمان مورد نیاز برای سرد یا گرم کردن با توجه به نوع جنس، شکل هندسی و ابعاد قطعه و خواص مکانیکی مورد نظر کنترل شده و به نکات زیر توجه شود:

- ابتدا قطعه پیش گرم شود و بعد با سرعت خیلی کم گرم کردن قطعه ادامه یابد.

- در تبدیل مارتنزیتی که باید در مدت زمان کم افت دمای بالایی انجام داد میتوان از دو روش زیر استفاده کرد:

روش اول: مارتپخت[ویرایش]

در روش مارتپخت (Martempering) ابتدا قطعه فولادی را کاملاً آستنیتی کرده و بعد ان را سریع در ظرفی که حاوی روغن داغ یا نمک مذاب حدود۱۵۰–۳۰۰ درجه سلسیوس یا با دمایی کمی بالاتر از دمای شروع مارتنزیت است سرد میکنیم. بعد قطعه مورد نظر به مدت زمان معینی در یکی از این دو محیط با دمای ثابت نگه داشته میشود.

زمان نگهداری به ابعاد قطعه بستگی دارد و باید در حدی باشد که دمای تمامی قطعه به آن دما برسد.

سپس قبل از اینکه تبدیل استنیت به باینیت شروع شود قطعه با سرعت متوسطی تا دمای اتاق سرد میشود، به گونهای که از ایجاد اختلاف زیاد دما در آن جلوگیری شود.

سرانجام این قطعه فولادی تحت عملیات حرارتی بازپخت قرار میگیرد. بدین ترتیب یک ساختار مارتنزیتی باز پخت شده به دست میآید. این فرایند عملیات حرارتی مارتمپرینگ یا سریع سرد کردن ناپیوسته نامیده میشود.[۱۳][۱۴]

بازپخت در این روش به منظور افزایش چغرمگی صورت میگیرد.

تفاوت بین فولادهایی که مارتنزیتی شده و سپس عملیات حرارتی باز پخت معمول روی آنها انجام گرفته سختی برابر فولادهایی است که تحت عملیات حرارتی مارتپخت قرار گرفتهاند، اما مقاومت به ضربه فولادهای که مارتپخت شدهاند حدوداً سه برابر بیشتر از فولادهای عادی است.

روش دوم: آسپخت[ویرایش]

آسپخت یا آستمپرینگ (Austempering) یک نوع عملیات حرارتی از نوع تبدیل هم دما یا ایزوترمال است که برای رسیدن به ساختار باینیتی در تعدادی از فولادهای کربنی ساده انجام میشود.[۱۵]

در این فرایند ابتدا فولاد استنیتی شده و سپس در حمام نمک مذاب با دمایی درست بالای دمای شروع تبدیل مارتنزیت سریع سرد شده و برای مدت زمان معینی در این دمای ثابت نگه داشته میشود. در بعضی موارد نیاز به دوباره گرم کردن میباشد چون ممکن است به حالت باینیت یا اسفریت تبدیل شده باشد و ساختار داخلی ان تفاوتهایی با هدف مورد نظر داشته باشد.[۱۶]

زمان مورد نیاز برای نگه داشتن در دمای ثابت که در بالا اشاره شد به نوع فولاد و ابعادان بستگی دارد و باید در حدی باشد که تبدیل استنیت به باینیت بهطور کامل انجام شود و سرانجام قطعه فولادی تا دمای اتاق سرد میشود.

از مزایای این فرایند در مقابل روش سریع سرد کردن و بازپخت، افزایش مقاومت ضربهای تا دو برابر بیشتر از روش عادی و کاهش تنشهای داخلی و احتمال ترک برداشتن و تاب برداری است.[۱۷]

این فرایند روش دومی را برای جایگزینی فرایند سریع سرد کردن و بازپخت ارائه میدهد. از مزایای این روش بهبود مقاومت ضربهای و انعطافپذیری بعضی از فولادها در مقایسه با فرایند سریع سرد کردن و بازپخت و دیگری کاهش تنشهای داخلی و نتیجتاً تاب و ترکبرداری است. از معایب این روش نیاز داشتن به حمام نمک مذاب و دیگری محدودیت این روش یرای تعدادی از فولادهای خاص است.

جستارهای وابسته[ویرایش]

- عملیات حرارتی موضعی

- عملیات سطح

- تردی هیدروژنی

- عیوب عملیات حرارتی

- آسیب هیدروژنی

- تردی بازپختی

- پیرسختی

- سختکاری پوسته

منابع[ویرایش]

- ↑ ۱٫۰ ۱٫۱ ۱٫۲ Degarmo, J. T. Black, Ronald A. Kohser (۲۰۱۹). Degarmo's Materials and Processes in Manufacturing. صص. ۶۷. شابک ۱-۱۱۹-۵۹۲۹۸-۴.

- ↑ Shant، P. Gupta (۲۰۰۲). Solid state phase transformations. Allied Publishers Private Limited. صص. pp٫ ۲۸–۲۹.

- ↑ W. Cahn، Robert (۱۹۹۶). Physical Metallurgy. Volume 2. Elsevier Science. صص. pp٫ ۱۰–۱۱.

- ↑ ۴٫۰ ۴٫۱ B.B. Patra; Biswajit Samantray (2011). Engineering Chemistry I. Dorling Kindersley. pp. 75–77.

- ↑ ۵٫۰ ۵٫۱ (Dossett و Boyer 2006، صص. 17–22)

- ↑ Jon L. Dossett, George E. Totten (۲۰۱۳). ASM Handbook: Steel heat treating, fundamentals and processes. Volume 4A. ASM International. صص. ۸.

- ↑ Light, its interaction with art and antiquities By Thomas B. Brill - Plenum Publishing 1980 Page 55

- ↑ ۸٫۰ ۸٫۱ Andrews, Jack (1994). New Edge of the Anvil: a resource book for the blacksmith. pp. 98–99.

- ↑ «CASE HARDENING VS. THROUGH HARDENING» (PDF).

- ↑ ۱۰٫۰ ۱۰٫۱ ۱۰٫۲ ۱۰٫۳ ۱۰٫۴ ۱۰٫۵ ۱۰٫۶ Robert L. Norton. Machine Design: An Integrated Approach (ویراست ۴). صص. ۴۴. شابک ۹۷۸-۰-۱۳-۶۱۲۳۷۰-۵.

- ↑ ۱۱٫۰ ۱۱٫۱ ۱۱٫۲ ۱۱٫۳ ۱۱٫۴ ۱۱٫۵ ۱۱٫۶ ۱۱٫۷ Working with stainless steels (ویراست ۲٫ ed). Brussels [u.a.]: Euro Inox [u.a.] ۲۰۰۸. OCLC 931487629. شابک ۹۷۸۲۸۷۹۹۷۱۸۱۰.

- ↑ ۱۲٫۰ ۱۲٫۱ ۱۲٫۲ ASM handbook (ویراست ۱۰th edition). Materials Park, Ohio. OCLC 21034891. شابک ۹۷۸۰۸۷۱۷۰۳۷۷۴.

- ↑ Abbasi, F. ; Fletcher, A.J. ; Soomro, A.B. (1987). "A critical assessment of the hardening of steel by martempering". International Journal of Production Research. 25 (7): 1069. doi:10.1080/00207548708919896

- ↑ Yazıcı, A (2012). "Investigation of the Wear Behavior of Martempered 30MnB5 Steel for Soil Tillage". Transaction of the ASABE. 55 (1): 15–20. doi:10.13031/2013.41243

- ↑ https://en.wikipedia.org/wiki/Austempering#cite_ref-Guide_5-1

- ↑ "Heat Treater's Guide: Practices and procedures for Irons and Steels" ASM International, Materials Park, Ohio, Second Edition,1995

- ↑ Bain, Edgar C. , "Functions of the Alloying Elements in Steel" American Society for Metals, Cleveland, Ohio, 1939 Jump up ^