مارتنزیت

مارتنزیت (به انگلیسی: Martensite) فازی است که با یک تبدیل بدون پراکندگی، و برشی آستنیت در فولادها شکل میگیرد و ساختار اصلی فولادهای سخت شدهاست. از آنجایی که مارتنزیت در شرایط تعادل شکل نمیگیرد، در نمودار آهن-کربن نیز نشان داده نمیشود. بهطور کلی برای ایجاد مارتنزیت باید یک خنک کاری سریع تا زیر دمای بحرانی پایین (A1) انجام شود. همانطور که از نمودار آهن-کربن نیز انتظار میرود اگر فولاد تا زیر دمای A1 گرم شود، مارتنزیت در نهایت به فازهای سمنتیت و فریت تجزیه میشود.[۱]

خواص[ویرایش]

مارتنزیت در فولادهای کربنی با خنک کردن سریع (quenching) آهن با ساختار آستنیتی بدست میآید. سرعت این خنک کاری بقدری بالا است که اتمهای کربن فرصت لازم برای پخش شدن به مقادیر کافی در ساختار کریستالی و تشکیل سمنتیت (Fe3C) را پیدا نمیکنند. آستنیت، آهن فاز-گاما (γ-Fe)، یک محلول جامد از آهن و عناصر آلیاژی است. آستنیت با ساختار مکعب مربعی مرکز-وجهی (fcc)، پس از کوئنچ شدن (خنک کاری بسیار سریع) به ساختاری مکعب مستطیلی مرکز بدنی (bct) شدیداً کشیده شده به نام مارتنزیت تبدیل میشود که با کربن، فوق اشباع شدهاست. تغییر شکل ایجاد شده تعداد زیادی نابجایی (dislocation) ایجاد میکند، که مکانیزم اصلی سخت شدن فولادها است. بالاترین سختی فولادهای پرلیتی نهایتاً میتواند ۴۰۰ برینل باشد در حالی که سختی فولادهای مارتنزیتی تا ۷۰۰ برینل نیز میرسد.[۲]

واکنش مارتنزیتی در هنگام خنک شدن شروع میشود، یعنی زمانی که آستنیت به دمای شروع مارتنزیت (Ms) میرسد و آستنیت مادر بهطور مکانیکی ناپایدار میشود. وقتی نمونه کوئنچ میشود، درصد قابل توجهی از آستنیت به مارتنزیت تبدیل میشود تا زمانی که دمای کمتر از تبدیل (Mf) به دست آید، که در آن زمان تبدیل به پایان میرسد.[۳]

در فولاد یوتکتوید (یعنی فولاد حاوی ۰٫۷۸٪ کربن)، ۶ تا ۱۰٪ از آستنیت، که آستنیت حفظ شده نامیده میشود، باقی خواهد ماند. درصد آستنیت حفظ شده از مقدار ناچیزی برای فولادهای حاوی ۰٫۶٪ کربن افزایش یافته و به ۱۳٪ آستنیت حفظ شده در فولاد حاوی ۰٫۹۵٪ کربن خواهد رسید. مقدار آستنیت حفظ شده برای فولاد کربنی حاوی ۱٫۴٪ کربن به ۳۰ تا ۴۷٪ میرسد. برای ایجاد مارتنزیت، نیاز به یک خنک کاری بسیار سریع داریم. در یک قطعه فولاد کربنی یوتکتیک با مقطع نازک، اگر کوئنچینگ از دمای ۷۵۰ درجه سلسیوس تا دمای ۴۵۰ درجه سلسیوس در ۰٫۷ ثانیه اتفاق بیفتد (یعنی با نرخ ۴۳۰ درجه سلسیوس بر ثانیه)، هیچ پرلیتی ایجاد نخواهد شد و یک فولاد مارتنزیتی با مقدار کمی آستنیت حفظ شده خواهیم داشت.[۲]

در فولادهای حاوی ۰ تا ۰٫۶٪ کربن، مارتنزیت ظاهری شبیه به توفال دارد و به همین دلیل به آن مارتنزیت توفالی (lath martensite) گفته میشود. در فولادهایی با بیش از ۱٪ کربن، مارتنزیت ساختاری شبیه ورق یا صفحه دارد و به همین دلیل مارتنزیت صفحه ای (plate martensite) خوانده میشود. بین این دو درصد، ظاهر فیزیکی دانهها مخلوطی از هر دو است. هر چه مقدار آستنیت حفظ شده رشد میکند، استحکام مارتنزیت کاهش مییابد. اگر نرخ خنک سازی کمتر از نرخ خنک سازی بحرانی باشد، مقدار کمی پرلیت تشکیل خواهد شد. این پرلیت از مرزهای دانه شروع به رشد کرده و به سمت داخل دانه حرکت خواهد کرد تا زمانی که درجه حرارت به Ms برسد، سپس آستنیت باقیمانده با سرعتی نزدیک به نصف سرعت صوت در فولاد تبدیل به مارتنزیت میشود.

در برخی فولادهای آلیاژی خاص، مارتنزیت را میتوان از طریق شکل دهی فولاد در دمای Ms و سپس کوئنچ کردن آن تا زیر دمای Ms و سپس شکل دهی به آن به صورت تغییر شکل پلاستیک تا زمانی که سطح مقطع به ۲۰ تا ۴۰٪ سطح مقطع قطعه اولیه برسد، تولید کرد. این فرایند میتواند باعث افزایش چگالی نابجاییها تا 1013 عدد در هر سانتیمتر مربع شود. تعداد زیاد این نابجاییها به همراه رسوبات ایجاد شده که این نابجاییها را به محل میخ میکنند، باعث تولید یک فولاد بسیار سخت میشود. این شیوه بهطور معمول در تولید سرامیکهای سخت مانند زیرکونیا اتریا-ثاتب (Yttria-stabilized zirconia) یا تولید فولادهای خاص مانند فولادهای TRIP استفاده میشود؛ در نتیجه، مارتنزیت را میتوان هم با روشهای گرمایی و هم یا روشهای تنشی ایجاد کرد.[۳][۴]

یکی از تفاوتهای فازهای آستنیت و مارتنزیت این است که مارتنزیت دارای ساختار بلوری مکعب مستطیلی مرکز بدنی (bct) است، در حالی که آستنیت دارای ساختار مکعب مربعی مرکز وجهی (fcc) است. انتقال بین این دو ساختار نیاز به انرژی فعال سازی حرارتی بسیار کمی دارد، زیرا این یک تبدیل بدون پراکندگی است که منجر به بازسازی ظریف اما سریع موقعیت اتمی میشود و حتی در دماهای کرایوژنیک نیز دیده میشود.[۳][۵] مارتنزیت دارای چگالی کمتری نسبت به آستنیت است، پس مارتنزیتی شدن آستنیت منجر به تغییر نسبی حجم میشود. بسیار مهمتر از تغییر حجم، کرنش برشی است که مقداری حدود ۰٫۲۶ دارد و تعیینکننده شکل صفحات مارتنزیت است.[۶]

مارتنزیت در نمودار فازی تعادل سیستم آهن- کربن نشان داده نمیشود، زیرا فاز تعادلی نیست. فازهای تعادلی با سرعت آهسته خنک کردن شکل میگیرند که زمان کافی برای نفوذ دارند، در حالی که مارتنزیت معمولاً با نرخ خنک کردن بسیار بالا شکل میگیرد. از آنجائیکه فرایندهای شیمیایی (دستیابی به تعادل) در دمای بالاتر تسریع میشوند، مارتنزیت به راحتی توسط گرمادهی تخریب میشود. این فرایند گرمادهی نامیده میشود. در بعضی از آلیاژها، این فرایند بر اثر اضافه شده عناصری مانند تنگستن که باعث ایجاد مزاحمت برای هسته سمانتیت میشود، کاهش مییابد، اما بیشتر از آن، هسته سمانتیت اجازه میدهد که فشار از بین برود. از آنجا که خنک کردن ممکن است کنترل کردنش دشوار باشد، بسیاری از فولادها برای تولید بیش از حد مارتنزیت خنک میشوند و سپس به تدریج آنها را گرمادهی میکنند تا زمانی که ساختار ترجیحی برای کاربرد مورد نظر به دست آید. ریز ساختار سوزنی مارتنزیت منجر به رفتار شکننده مواد میشود. مارتنزیت بیش از حد فولاد را ترد میکند و مارتنزیت کم آن را نرم میکند.

عملیاتهای حرارتی[ویرایش]

دمای شروع تحول مارتنزیت عملکردی از ترکیب شیمیایی آستنیت است. رابطه بین Ms و ترکیب شیمیایی توسط معادله تجربی زیر ارائه شدهاست:

جایی که مقدار عنصر به وزن مرتبط است. معادله فوق وابستگی بسیار شدیدی از Ms به میزان کربن و وابستگی کمتر Ms به عناصر آلیاژی منگنز، کروم، نیکل و مولیبدن را نشان میدهد که غالباً برای بهبود سختی پذیری اضافه میشوند. هنگامی که درجه حرارت Ms از ترکیب یک فولاد با محتوای یکنواخت کربن یا در یک نقطه از کربن برقی محاسبه میشود، مقدار مارتنزیت که در خنککننده تا دمای فرونشست معین، Tq تشکیل میشود، میتوان از این طریق تخمین زد:

جایی که fm کسری از حجم مارتنزیت است، و ΔT زیر مجموعه ای از Ms است.

مارتنزیت میتواند در دماهای نزدیک به صفر مطلق و با سرعتی بیش از ۱۰۰۰ متر بر ثانیه رشد کند. رابط تبدیل پس از آن باید دارای ساختاری باشد که گلسیسیل(glissile) و غیره باشد که ساختاری که نیازی به انتشار نداشته باشد. فقط واسطهای منسجم یا نیمه همسان میتوانند گلسیسیل(glissile) باشند. یک رابط نیمه هماهنگ شامل جابجاییهایی خواهد بود که بطور دوره ای ناصحیح رابط را تصحیح میکنند. برای مارتنزیت، فقط یک دسته از جابجاییها وجود دارد که میتوانند چندین آرایه تداخل ایجاد کنند. این منطق ساده دلالت بر این دارد که برای مارتنزیت، رابط نیمه هادی باید یک خط داشته باشد که توسط فشار تحول بدون تحریف و محافظت نشده باقی بماند. این خط ثابت است که بردار خط جابجاییهای بینابینی را تعریف میکند. بردار برگردهای جابجایی رابط بطور کلی باید از صفحه رابط خارج باشد تا بتواند به عنوان پیشرفت مرز حرکت کند.

اشکال مختلف مارتنزیت در فولادها[ویرایش]

پارامتر تعیینکننده نوع مارتنزیت دمای تشکیل آن است، بدین صورت که اگر دمای Ms زیر یک دمای بحرانی باشد، مارتنزیت حاصل عمدتاً از نوع بشقابی است، در غیر اینصورت مارتنزیت لایه ای تشکیل میشود. از آنجاییکه دمایMs یک فولاد توسط درصد کربن آن کنترل میشود، بنابراین نوع مارتنزیت نیز توسط درصد کربن مشخص میشود.

بنابرابن مارتنزیتها به سه دسته زیر تقسیم میشودند:

- مارتنزیت بشقابی

- مارتنزیت لایه ای

- مارتنزیت مختلط (ترکیبی از مارتنزیت بشقابی و مارتنزیت لایه ای)

مارتنزیت بشقابی[ویرایش]

مارتنزیت بشقابی شکل در فولادهای پر کربن) بیش از ۱٪ (و همچنین آلیاژهای آهنی) به عنوان مثال، Fe-%33.5Ni (بوجود میآید. میکروساختار یاد شده از تیغههای درشت و سوزنی شکل مارتنزیتی که توسط مقدار زیادی آستنیت باقیمانده احاطه شدهاست. مارتنزیت بشقابی (Plate Martensite) شکل در فولادهای پر کربن و هم چنین آلیاژهای آهنی دیگر به وجود میآید. این میکرو ساختار از تیغههای درشت و سوزنی شکل مارتنزیت که اغلب توسط مقدار زیادی آستنیت باقی مانده احاطه شدهاند، تشکیل شدهاست. بی نظمی آرایش تیغههای مارتنزیت در این ساختار، مستقیماً به صفحات رابط متعدد با اندیسهای کاملاً متفاوت در فولادهای پر کربن مربوط میشود. بر خلاف فولادهای کم کربن، در فولادهای پر کربن تیغههای مارتنزیتی ابتدا مستقل از یکدیگر روی صفحات رابط مشخص به وجود میآیند و در ادامه انجام دگرگونی، تیغههای جدید مارتنزیت از تیغههای قبلی شروع یا به آنها ختم میشوند. یک نتیجه بسیار مهم ناشی از تشکیل تیغههای متقاطع مارتنزیتی در آلیاژهای آهن- کربن، عبارت از ایجاد ترکهای مویی در اثر برخورد تیغههای یاد شده با یکدیگر است. ترکهای مویی تمایل دارند که در بزرگترین تیغههای مارتنزیت تشکیل شوند؛ بنابراین در فولادهای ریزدانه، از آنجایی که تیغههای مارتنزیت ظریفتر هستند، امکان تشکیل ترکهای مویی کاهش مییابد. مارتنزیت بشقابی در فولادهای پر کربن نسبتاً شکننده بوده و به ترکهای مویی حساس است. در آلیاژهای آهن - نیکل، مارتنزیت از انعطافپذیری بیشتری برخوردار است، بنابراین تلاقی و برخورد واحدهای منفرد مارتنزیتی با یکدیگر منجر به شکسته شدن آنها یا ایجاد ترکهای مویی در آنها نخواهد شد.

مارتنزیت لایه ای[ویرایش]

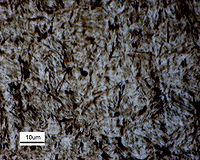

از مشخصههای مهم میکرو ساختار مارتنزیت لایه ای (Lath Martensite) شکل، موازی قرار گرفتن تعداد زیادی لایه مارتنزیتی در نواحی وسیعی از دانههای آستنیت اولیه است. درصد کربن زیر(۰٫۶). هر کدام از نواحی یاد شده از یک سری صفحات موازی تشکیل شدهاند که به بسته مارتنزیت موسوم است. با کاهش درصد کربن فولاد، تمایل به تشکیل بستههای مارتنزیت افزایش مییابد. واحدهای منفرد تشکیل دهنده مارتنزیت لایه ای شکل بسیار ریزند، ولی در عین حال مارتنزیت در میکروساختار سوزنی میباشد. مطالعات نشان دادهاند که با کاهش درصد کربن ابعاد لایههای مارتنزیت کاهش مییابد.

مارتنزیت مختلط[ویرایش]

در آلیاژهای آهن - کربن با ۰٫۶ تا ۱ درصد کربن، هر دو نوع مارتنزیت لایه ای و بشقابی در کنار یکدیگر به وجود میآیند. در گستره فوق با افزایش درصد کربن احتمال تشکیل مارتنزیت بشقابی افزایش مییابد. هم چنین با افزایش درصد کربن، واحدهای منفرد مارتنزیتی تشکیل شده نیز درشت تر میشوند. از طرف دیگر، مقدار مارتنزیت لایه ای شکل کاهش خواهد یافت. پارامتر تعیینکننده نوع مارتنزیت دمای تشکیل آن است. بدین صورت که اگر دمای Ms زیر یک دمای بحرانی باشد، مارتنزیت حاصل عمدتاً از نوع بشقابی است، در غیر این صورت، مارتنزیت لایه ای شکل به وجود میآید. از آنجایی که دمای Ms یک فولاد توسط درصد کربن آن کنترل میشود، بنابراین میتوان گفت که نوع مارتنزیت نیز توسط درصد کربن مشخص میشود. از این رو، بر اساس درصد کربن فولاد یک گستره دمایی برای تشکیل مخلوط مارتنزیت بشقابی و لایه ای شکل (مارتنزیت مختلط) وجود دارد. برای فولادهای کربنی ساده گستره دمایی فوق تقریباً بین ۲۰۰ تا ۳۲۰ درجه سانتی گراد است.

جستارهای وابسته[ویرایش]

منابع[ویرایش]

- ↑ Jon L. Dossett, George E. Totten (۲۰۱۳). ASM Handbook: Steel heat treating, fundamentals and processes. Volume 4A. ASM International. صص. ۱۳.

- ↑ ۲٫۰ ۲٫۱ Baumeister, Avallone, Baumeister (1978). "6". Marks' Standard Handbook for Mechanical Engineers, 8th ed. McGraw Hill. pp. 17, 18. ISBN 978-0-07-004123-3.

{{cite book}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) - ↑ ۳٫۰ ۳٫۱ ۳٫۲ Khan, Abdul Qadeer (March 1972) [1972], "3", The effect of morphology on the strength of copper-based martensites (به آلمانی و انگلیسی), vol. 1 (1 ed.), Leuven, Belgium: A.Q. Khan, University of Leuven, Belgium, p. 300

- ↑ Verhoeven, John D. (2007). Steel Metallurgy for the Non-Metallurgist. American Society for Metals. pp. 26–31. ISBN 978-0-87170-858-8.

- ↑ Ashby, Michael F.; David R. H. Jones (1992) [1986]. Engineering Materials 2 (with corrections ed.). Oxford: Pergamon Press. ISBN 0-08-032532-7.

- ↑ Bhadeshia, H. K. D. H. (2001) [2001]. Geometry of Crystals (with corrections ed.). London: Institute of Materials. ISBN 0-904357-94-5.

- V. B. Spiridonov, Yu. A. Skakov and V. N. Iordanskii, Microstructure of martensite in chromium-nickel steel, Metal Science and Heat Treatment, 6, 630-632, 1964. doi:10.1007/BF00648705

- M.M.A. Bepari, in Comprehensive Materials Finishing, 2017

- H.K.D.H. Bhadeshia, in Encyclopedia of Materials: Science and Technology, 2001

- اصول و کاربرد عملیات حرارتی فولادها، دکتر محمد علی گلعذار، دانشگاه

صنعتی اصفهان، زمستان ۱۳۸۷

- استحاله فازها در فلزات و آلیاژها، دی.ای. پورتر، کی.ای. ایسترلینگ، مرکز

نشر دانشگاه تهران، ۱۳۷۹

پیوند به بیرون[ویرایش]

| در ویکیانبار پروندههایی دربارهٔ مارتنزیت موجود است. |