ورقکاری

ورق فلزی (به انگلیسی: Sheet Metal) یا بهطور خلاصه ورق یک صفحه صاف و تخت فلزی است که توسط فرایندهای صنعتی نازک شده و ضخامت کمی دارد.[۱] ورقکاری (به انگلیسی: Sheet metal Working) به مجموعه عملیاتی گفته میشود که به منظور فرم دادن ورقها انجام میگیرد. ورق یکی از گونههای اصلی توزیع فلز است که در فلزکاری کاربرد فراوان دارد و میتوان آن را به شکلهای مختلف برش داده و خم کرد. اجزا و قطعات روزمره بسیاری توسط فرایندهای ورقکاری از ورقهای فلزی ساخته شدهاند. ضخامت ورقهای فلزی میتواند بسیار متفاوت باشد؛ به ورقهای خیلی نازک فویل گفته میشود[۱] و به ورقهای با ضخامت بیش از ۶ میلیمتر، پلیت یا «فولاد ساختمانی» میگویند.[۱]

ورقها به صورت کویل یا صفحات تخت در بازار عرضه میشوند. فلزات مختلفی از قبیل آلومینیوم، برنج، مس، فولاد، قلع، نیکل و تیتانیوم به صورت ورق در بازار موجود هستند.

از ورقهای فلزی در ساخت قوطیهای نوشابه، ظروف آشپزخانه، بدنه اتومبیل، بدنه و بال هواپیما، میزهای پزشکی، سقف ساختمانها و بسیاری کاربردهای دیگر استفاده میشود.

در ساخت قطعات فلزی از ورق، از عملیات مختلفی استفاده میشود. با این حال، از آنجایی که اکثر این عملیات توسط دستگاههای پرس و به کمک قالبهای مخصوص انجام میشود، به صورت عمومی به آنها پرسکاری گفته میشود.[۲] این عملیات بسیار متنوع میباشند که از جمله میتوان عملیات برشکاری، خمکاری، کشش عمیق، فرآیندهای اتصال و مونتاژ ورقها و مانند آن را نام برد.

انواع فرایندهای مورد استفاده در ورق کاری[ویرایش]

خمکاری[ویرایش]

خمکاری فرایند تغییرشکل پلاستیک (خمیری) فلزات حول یک محور خطی، بدون تغییر یا تغییر اندکی در مساحت سطح میباشد. میتوان همزمان چندین خم ایجاد کرد، اما برای اینکه بتوان آنها را به عنوان فرایند واقعی خم کاری طبقهبندی کرد، هر محور باید خطی و مستقل از بقیه باشد. معمولاً اگر چندین خم به صورت همزمان و تنها توسط یک قالب انجام شود به این فرایند شکل دهی یا فرمینگ میگویند. اگر محورهای تغییر شکل خطی یا مستقل از هم نباشند به فرایند کشش میگویند.[۳]

در یک خم ساده، قسمت خارجی ورق تحت کشش و قسمت داخلی خم تحت نیروهای فشاری قرار میگیرد. محلی از مقطع ورق که نه تحت تأثیر کشش و نه تحت تأثیر تراکم قرار میگیرد به عنوان محور خنثی خم شناخته میشود. از آنجایی که استحکام تسلیم مواد در حالت فشاری کمی بیشتر از استحکام تسلیم آن ماده در حالت کششی است، فلز قرار گرفته در سمت خارجی قطعه زودتر تسلیم میشود و محور خنثی کمی از مرکز ورق به سمت داخل منحرف میشود. محور خنثی معمولاً در فاصله یک-سوم تا یک-دوم از قسمت داخلی قرار میگیرد، که بستگی به شعاع خم و جنس ورق دارد. به دلیل این عدم تقارن و در نتیجه غالب بودن تنش کششی، معمولاً ورق در قسمت خم نازک میشود. در یک خم خطی، بیشترین نازک شدگی در مرکز ورق رخ میدهد و در نزدیکی لبههای آزاد کمتر است، چرا که حرکت به سمت داخل میتواند کمی این مشکل را جبران کند.[۳]

یکی دیگر از مشکلات ایجاد شده به دلیل ترکیب تنش کششی و تنش فشاری در قطعه، برگشت الاستیک قطعه پس از برداشتن نیروی ایجاد خم میباشد. ناحیه کشیده شده کمی متراکم شده و ناحیه تحت فشار کمی کشیده میشود که به این پدیده، برگشت فنری گفته میشود. برای تولید خمی با زاویه دقیق، ورق باید کمی بیشتر خم داده شود تا این برگشت فنری جبران شود. مقدار این زاویه اضافه خم باید برابر با مقدار برگشت فنری باشد. مقدار برگشت فنری میتواند با عواملی از قبیل ضخامت ورق یا جنس آن تغییر کند. بهطور معمول مقدار برگشت فنری برای فلزات نرم حدود ۰٫۵ درجه، برای فولادها ۱ درجه و برای فولاد زنگ نزن ۳ درجه است.[۳]

فر کردن لبه[الف][ویرایش]

از فرایند فر کردن لبه برای ایجاد یک لبه حلقوی تو خالی استفاده میشود. این فرایند برای از بین بردن لبههای تیز انجام میشود. این کار همچنین باعث افزایش ممان اینرسی قطعه در نزدیکی انتهای فر شده میشود.[۴] در فرایند فر کردن لبه، پلیسهها همیشه باید به سمت خارج قالب هدایت شوند. این کار باعث افزایش عمر قالب از طریق جلوگیری از خراش قالب میشود. طول کورس قالب باید به اندازه طول فر باشد.

تابگیری ورق[ب][ویرایش]

کشش عمیق[ویرایش]

فرایند کشش میتواند به دو فرایند کاملاً متفاوت اشاره داشته باشد. فرایند کشش مفتول، میله یا لوله از درون یک قالب جهت کاهش قطر آنها انجام میشود. اما هنگامی که ماده اولیه به شکل ورق باشد، کشش به خانواده ای از عملیاتها گفته میشود که حرکت پلاستیک بر روی محوری منحنی رخ میدهد و ورق تخت به یک قطعه سه بعدی عمیق تبدیل میشود. عمق قطعات تولیدی در این روش میتواند چندین برابر ضخامت ورق باشد. از عملیات کشش عمیق میتوان برای تولید محصولاتی از قبیل لیوانهای فلزی کوچک، ظروف آشپزخانه، سینکهای ظرفشویی، قطعات بزرگ بدنه خودرو یا هوافضا استفاده کرد.[۳]

اکسپندینگ[ویرایش]

فرایند بسط ورق یا اکسپندینگ معمولاً برای تولید توریها و فنسهای فلزی استفاده میشود. این کار با برش الگوهای خاصی و سپس کشیدن ورق برای تولید طرحهای خاصی (معمولا لوزی شکل) انجام میشود.

سجاف و درزبندی[پ][ویرایش]

فرایند لبه دار کردن (سجاف) و درزبندی دو فرایند مشابه به هم است که در آن لبه ورق بر روی خودش برگردانده میشود. در فرایند لبه دار کردن، لبه ورق به تنهایی بر روی خودش برگردانده میشود در حالیکه در درزبندی لبه دو ورق مختلف در داخل هم برگردانده میشود.[۵]

درزبندی نوعی خم کاری است که توسط آن میتوان انتهای دو ورق فلزی را با ایجاد نوعی قفل مکانیکی به هم متصل کرد. دستگاههای درزبندی مختلفی در بازار موجود هستند. از دستگاههای دستی کوچک تا واحدهای اتوماتیک بزرگ که قادر به تولید صدها درز در دقیقه هستند. محصولات متداول تولید شده توسط این دستگاهها عبارتند از: قوطیها، سطلها، بشکههای کوچک، و سایر محفظههای مشابه.[۳]

دقیقاً با همان روشی که درزها ساخته میشوند، میتوان بر روی ورق، فلنج (لبه بلند شده) نیز تولید کرد. در اکثر موارد اما، فلنج سازی یک فرایند کشش محسوب میشود، چرا که این لبه معمولاً در امتداد یک خط منحنی تولید میشود.[۳]

هیدروفرمینگ[ویرایش]

فرایند هیدروفرمینگ مشابه فرایند کشش عمیق است، چرا که در آن نیز قطعه با کشش ورق خام بر روی یک قالب ساخته میشود. نیروی مورد نیاز تغییر شکل ورق با اعمال مستقیم فشار هیدرواستاتیک فوقالعاده زیاد به قطعه کار ایجاد میشود.

شکل دهی تدریجی ورق[ویرایش]

اتو کشی ورق[ت][ویرایش]

فرایند اتو کشی یا آیرونینگ، فرایندی در شکل دهی ورقهای فلزی است. این فرایند جهت نازک کردن یکنواخت ناحیه خاصی از ورق انجام میشود.

قطعات ساخته شده به روش کشش عمیق بهطور کلی ضخامت دیواره یکنواخت و دیوارههای عمودی ندارند. در کشش عمیق، فاصله بین پانچ و قالب بیشتر از ضخامت ماده است. دیوارههای حاصل با پیشرفت از شعاع پانچ به سمت شعاع قالب، دارای یک شیب خارجی است. وقتی ورق خام به سمت داخل کشیده میشود، محیط آن کاهش مییابد. این کاهش محیط را اغلب با افزایش ضخامت جبران میکنند. در نتیجه دیواره ظرف، در قسمت قاعده تمایل به نازکتر شدن دارد. در این ناحیه ورق به دور پانچ کشیده میشود و با حرکت از پایین به سمت بالا این ضخامت افزایش مییابد. در صورت نیاز به دیواره ای با ضخامت یکنواخت و غیر مخروطی، ممکن است به فرایند اتوکشی نیاز داشته باشیم. اتو کشی با عبور دادن قطعه استوانه ای کشیده شده، از بین یک پانچ و قالب که فاصله گپ آن کمتر از ضخامت قطعه است، دیوارههای قطعه را نازکتر میکند. دیوارهها به ضخامت یکنواختی کاهش یافته و کشیده تر میشوند، در حالی که ضخامت قاعده استوانه بدون تغییر باقی میماند. از این فرایند در تولید قوطیهای نوشابه آلومینیومی استفاده میشود.[۳]

برش لیزری[ویرایش]

امروزه با پیشرفت تکنولوژی برای برش دقیق ورقهای فلزی از رایانهها استفاده میشود. بسیاری از فرایندهای برشکاری توسط دستگاههای لیزری کنترل عددی (CNC) یا پانچهای چند ابزاره CNC انجام میشود.

لیزر CNC شامل یک مجموعه لنز متحرک است که یک پرتو نور لیزر را بر روی سطح فلز حمل میکند. اکسیژن، نیتروژن یا هوا از طریق همان نازلی که پرتوی لیزر از آن خارج میشود، تغذیه میشود. این فلز توسط پرتوی لیزر گرم شده و میسوزد و ورق فلزی را برش میدهد.[۶] کیفیت لبه ایجاد شده میتواند مانند آینه صاف باشد و دقتی تا حدود ۰٫۱ میلیمتر قابل حصول است. سرعت برش ورقهای نازکی به ضخامت ۱٫۲ میلیمتر میتواند تا ۲۵ متر بر دقیقه نیز برسد. اکثر سیستمهای برش لیزر از منبع لیزر CO2 با طول موج حدود ۱۰ میکرومتر استفاده میکنند. برخی از سیستمهای جدیدتر از لیزر مبتنی بر YAG با طول موج حدود ۱ میکرومتر استفاده میکنند.

ماشینکاری فتوشیمیایی[ویرایش]

ماشینکاری فتوشیمیایی، که با عنوان فوتو اچینگ نیز شناخته میشود، یک فرایند خوردگی در شرایط کاملاً کاملاً کنترل شدهاست که برای تولید قطعات فلزی پیچیده با جزئیات بسیار ریز از ورقهای فلزی استفاده میشود.

پرفوراسیون یا سوراخکاری[ث][ویرایش]

سوراخکاری یک فرایند برش است که در آن سوراخهای ریز بسیاری نزدیک به هم در یک قطعه کار تخت، پانچ میشود. از ورق فلزی سوراخ دار برای ساخت طیف گستردهای از ابزارهای برش سطح، مانند رنده، استفاده میشود.

پانچینگ[ج][ویرایش]

پانچینگ با قرار دادن ورق خام فلزی بین یک پانچ و یک قالب نصب شده در یک پرس انجام میشود. پانچ و قالب از فولاد سختکاری شده ساخته میشوند و شکل آنها با هم منطبق است. اندازه پانچ را به گونه ای میسازند که در داخل قالب کاملاً فیت باشد.

رول فرمینگ[چ][ویرایش]

یک عملیات خمش مداوم برای تولید پروفیل باز یا لولههای جوش داده شده با طولهای زیاد یا مقادیر زیاد.

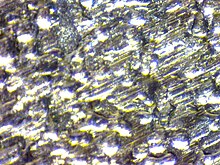

نورد[ویرایش]

در این روش قطعه خام از بین یک جفت غلتک عبور داده شده و ضخامت آن کاهش داده میشود. از نورد برای تولید ضخامت یکنواخت استفاده میشود. نورد بسته به دمای کاری به سه نوع تقسیم میشود:

- نورد داغ (Hot rolling): دمای قطعه کار در این حالت بالاتر از دمای تبلور مجدد ماده است.

- نورد سرد (Cold rolling): دمای قطعه کار در این حالت کمتر از دمای تبلور مجدد ماده است.

- نورد گرم (Warm rolling): دمای کاری در این حالت بین دمای نورد سرد و نورد داغ است.

مهرزنی[ح][ویرایش]

مهرزنی یا استمپینگ شامل عملیاتهای مختلفی مانند پانچینگ، بلنکینگ، نقش برجسته زنی، خمکاری، لبه سازی و ضرب میشود. اشکال ساده یا پیچیده را میتوان با این روش با سرعت بالا تولید کرد. هزینه ابزار و تجهیزات در این روش زیاد بوده، اما هزینههای کارگر کم است.

برشکاری با واترجت[خ][ویرایش]

برشکاری[ویرایش]

معمولاً قبل از اینکه قطعه ای توسط ورق کاری ساخته شود، ورقهای بزرگ به ورقهای کوچکتری برش داده و در اصطلاح یک قطعه یا ورق خام[د] با ابعاد معین ساخته میشود. به این فرایند، برشکاری[ذ] گفته میشود. ورقها با قرار گرفتن در معرض تنش برشی شدید، برش داده میشوند. این کار معمولاً توسط یک پانچ و قالب انجام میشود. عوامل اصلی مؤثر در برشکاری عبارتند از:[۲]

فرایندهای برشکاری[ویرایش]

در فرایند برش اگر تیغهها صاف باشند به آن برش (Shearing) گفته میشود. اگر تیغهها انحنا داشته باشند، این فرایندها اسامی خاصی خواهند داشت، برای مثال قطعه خام سازی (Blanking)، پیرسینگ (piercing)، شکاف زنی (notching) و پیرایش یا تریم کاری (trimming). با این حال از نقطه نظر طراحی ابزار و رفتار مواد، همه این موارد فرایندهای برش هستند.[۳]

سنبه زنی و بلنکینگ[ویرایش]

متداولترین عملیاتهای برشکاری مورد استفاده سنبه زنی[ژ] و قطعه خام سازی[س] است. در سنبه زنی ورق پاره وسط ضایعات بوده و در قطعه خام سازی یا بلنکینگ ورق پاره نگه داشته شده و باقی ورق ضایعات میباشد.[۲]

اجزای اصلی مجموعه قالب فرایندهای پیرسینگ و بلنکینگ شامل پانچ، قالب، و صفحه پوست کن یا استریپر میشود. استریپر صفحه ای است که بالای قالب نصب میشود تا از بلند شدن ورق به سمت بالا در کورس برگشت پانچ جلوگیری کند. موقعیت صفحه استریپر و اندازه سوراخهای آن باید به گونه ای باشد که با حرکت افقی تسمه یا ورق ورودی یا حرکت عمودی پانچ تداخل نداشته باشد.[۳]

به صورت تئوری پانچ باید با لقی یکنواختی در داخل قالب فیت شود، به گونه ای که این لقی نزدیک به صفر باشد. پانچ در کورس حرکت به پایین خود نباید با قالب برخورد کند، بلکه باید دقیقاً زمانی که سطح پایینش با سطح رویی قالب همتراز شد متوقف شود. در عمل اما، لقی بین پانچ و قالب در حدود ۵ تا ۷٪ ضخامت ورق ورودی در نظر گرفته شده و پانچ تا حدودی به قالب برخورد میکند.[۳]

اگر وجه پانچ کاملاً عمود بر محور حرکت باشد، کل محیط به صورت همزمان بریده میشود. با ایجاد شیب ملایمی بر روی وجه آن نیروی مورد نیاز برش به شدت کاهش مییابد. به این شیب زاویه ریک (Rake angle) میگویند. برش به این طریق مانند برش با قیچی معمولی پیش رونده خواهد بود. افزودن زاویه ریک باعث افزایش کورس دستگاه میشود اما از طرفی باعث کاهش زیاد نیروی مورد نیاز برش میشود و کمک میکند با یک دستگاه موجود بتوان ورقهایی ضخیمتر و قوی تر را نیز برش داد.[۳]

برای ایجاد یک مجموعه قالب (Die set) جدا میتوان پانچها و قالبها را بر روی یک هولدر پانچ و کفشک قالب جدا نصب کرد. هولدر و کفشک به صورت دائمی تراز میشوند و توسط دو یا تعداد بیشتری گاید پین هدایت میشوند. با تراز پانچ و قالب از قبل، و پیچ کردن آنها به مجموعه قالب، میتوان به راحتی یک واحد کامل را در داخل پرس نصب کرد. این کار میتواند زمان تعویض قالب را به مقدار زیادی کاهش دهد. به علاوه زمانی که دیگر به یک مجموعه قالب خاص نیاز نبود به راحتی میتوان آنها را تعویض کرد و یک مجموعه قالب جدید را در داخل مجموعه هولدر و کفشک نصب کرد.[۳]

طیف گستردهای از مجموعه قالبهای استاندارد از پیش طراحی شده در بازار موجود است، که به آنها قالبهای مدولار یا ساب پرس گفته میشود. این قالبهای ساب پرس اغلب میتوانند بر روی بستر پرس مونتاژ و ترکیب شوند تا قطعات بزرگ را سوراخ یا خالی کنند که در غیر این صورت به مجموعه قالبهای پیچیده بزرگ و پرهزینه نیاز بود. حرکت رو به پایین پرس باعث فعال شدن مکانیزم این ساب پرسها شده و انواع مختلفی از سوراخها و شیارها ایجاد میشود که هر کدام در فاصله مناسبی از یکدیگر هستند.[۳]

معمولاً قالبها و پانچها را از فولادهای اعوجاج پایین یا فولادهای ابزاری سخت شونده در هوا میسازند تا بتوان پس از ماشینکاری آنها را با حداقل اعواج و تاب برداشتگی، سخت کاری کرد.[۳]

بسیاری از قطعات به چندین عملیات از نوع برش نیاز دارند که اغلب مطلوب است قطعه با هر کورس پرس تکمیل گردد. برای انجام این کار انواع مختلفی از قالبها طراحی شدهاست. مجموعه قالب پروگرسیو یا پیش رونده یکی از انواع این قالبها است. در واقع، این قالبها شامل دو یا چند مجموعه پانچ و قالب هستند که به صورت پشت سر هم نصب میشوند. ورق خام ابتدا وارد اولین قالب میشود و با پایین آمدن سنبه، سوراخی در ورق ایجاد میشود. با بالا رفتن سنبه، ورق یک مرحله پیش روی میکند و سوراخ در زیر پانچ بلنکینگ قرار میگیرد. در مرحله دوم پایین آمدن سنبه، پین هدایتی که به آن پایلت (pilot) میگویند وارد این سوراخ میشود. این کار باعث اطمینان از قرارگیری ورق در محل صحیح میشود. با ادامه این چرخه، با هر بار پایین آمدن سنبه، سوراخ یا طرح جدیدی در ورق ایجاد شده و ورق یک مرحله به پیش میرود تا نهایتاً یک قطعه کامل تولید گردد.[۳]

برش با قالب[ش][ویرایش]

فرایند یرش با قالب میتواند شامل عملیاتهای زیر باشد:[۲]

- سوراخ کردن[ص]: ایجاد تعدادی سوراخ بر روی ورق.

- تقسیم کردن[ض]: برش ورق به دو یا چند قسمت مختلف.

- شکاف زنی:[ط]: ایجاد شکاف با هر نوع شکلی بر روی لبه ورق.

- لنسینگ[ظ]:: ایجاد شیاری که ماده ای از قطعه جدا نمیکند. لنسینگ در حقیقت نوعی فرایند پیرسینگ است.[۳]

ورقهای سوراخ کاری شده معمولاً در ساخت قطعاتی مانند صافیها، فیلترها، حفاظهای ماشین آلات و در کاهش ورن قطعات کاربرد دارند. این سوراخها میتواند از ۱ میلیمتر تا ۷۵ میلیمتر قطر داشته باشد و نرخ سرعت تولید آنها با پرسهای میل لنگی حتی میتواند به ۳۰۰ هزار سوراخ در دقیقه نیز برسد.[۲]

برش تمیز[ع][ویرایش]

توسط فرایند برش تمیز[غ] میتوان به قطعاتی ورقی با لبههایی با دقت بالا و گوشههایی کاملاً مربعی دست پیدا کرد. اگر تمام فرایند برش در یک محیط فشاری انجام شود، از شکست ناگهانی جلوگیری شده و درصد نسبی لبه صاف (که به دلیل تغییر شکل ایجاد میشود) افزایش خواهد یافت. بالاتر از حد خاصی از فشار، هیچ شکستی رخ نخواهد داد و تمام لبه قطعه صاف خواهد بود. یکی از روشهای ایجاد محیط فشاری یا تراکمی، استفاده از روش برش تمیز یا Fine blanking است. در روش برش تمیز، یک برآمدگی V-شکل در صفحه نگهدارنده (یا صفحه فشار)، در محلی که کمی خارج از کانتور برش است، ایجاد شدهاست. با اعمال فشار به صفحه نگهدارنده، این برآمدگی به داخل ورق فرومیرود، و از حرکت جانبی آن جلوگیری میکند و منطقه ای که قرار است بریده شود را فشرده میکند. سپس با حرکت یک جفت پانج منطبق، قطعه از بالا و از پایین فشرده میشود و با حرکت همزمان به سمت پایین، محل مورد نظر کاملاً از ورق بریده میشود. لقی سنبه و قالب در این روش میتواند یک دهم لقی روش سنتی برش به روش blanking یا ۰٫۵٪ ضخامت ورق باشد. در این حالت لبههای برش خورده کاملاً صاف و مستطیلی است (شیب آن کمتر از ۰٫۵ درجه است).[۳]

قطعات ساخته شده به روش برش تمیز معمولاً ضخامتی کمتر از ۶ میلیمتر دارند، اما قطعاتی تا ۱۹ میلیمتر نیز به این روش ساخته میشوند و شکل محیطی قطعات ساخته شده به این روش معمولاً پیچیدهاست. دقت ابعادی قطعات ساخته شده به این روش معمولاً در محدوده ۰٫۰۲۵ میلیمتر بوده، و میتوان عملیاتهای ایجاد سوراخ، شیار یا خمکاری را به صورت جزئی از عملیات برش تمیز درآورد. به این روش میتوان حتی سوراخها و شبکههایی با قطر و اندازه ای کوچکتر از ضخامت ورق ایجاد کرد. از آنجایی که قطعات از دو طرف فشرده میشوند، صافی قطعه کاملاً حفظ میشود. معمولاً نیازی به پرداخت لبه اضافی نیست و معمولاً افزایش سختی کرنشی ایجاد شده در حین فشرده سازی ورق باعث افزایش مقاومت به سایش قطعه میشود. نرخ تولید به این روش بین ۱۰ تا ۶۰ قطعه در دقیقه متغیر است.[۳]

برای عملیات برش تمیز اما، نیاز به یک پرس مکانیکی یا هیدرولیکی سه عمله (Triple-action) است. نیروی مورد نیاز عملیات برش تمیز حدود ۴۰٪ بیشتر از بلنکینگ معمولی از همان کانتور است و به دلیل وجود بیرون زدگی V-شکل لازم است فاصله بیشتری بین هر دو قطعه داده شود. هزینههای اضافی باید با کاهش در عملیات ثانویه، مانند سوراخکاری، برقوکاری، سنگ زنی یا ماشینکاری دیگر جبران شود.[۳]

چاک دهی[ف][ویرایش]

فرایند برشکاری، مانند کنسرو بازکن، میتواند توسط یک جفت تیغه دایره ای شکل نیز انجام شود. به این فرایند برشکاری، چاک دهی[ق] میگویند. برشهای ایجاد شده توسط این روش معمولاً دارای لبه برجسته تیز میباشد که به این لبه برجسته تیز در ورق کاری پلیسه[ک] میگویند.[۲] این لبه تیز را با نورد میتوان مسطح کرد.

قالب خطکش فولادی[ویرایش]

همانطور که کاغذ و چرم را میتوان با قرار دادن در کنار خطکش برید، فلزات نرم را نیز میتوان توسط یک خطکش فولادی برش داد. این خطکش فولادی یک قالب بوده و Steel-rule die یا قالب خطکش-فولادی خوانده میشود. جنس این قالبها از فولاد سختکاری شده بوده و با فشار دادن آن توسط پرس بر روی ورق آن را برش میدهند.[۲]

زبانه زنی[گ][ویرایش]

در فرایند زبانه زنی، دستگاهی به نام Nibbler یا زبانه زن، یک سنبه صاف کوتاه را با سرعت زباد به داخل یک قالب بالا و پایین میبرد. ورق به سمت آن هل داده شده و تعداد زیادی سوراخ همپوشانی[ل] بر روی آن ایجاد میشود. با کنترل دستی یا اتوماتیک میتوان هر نوع شکل مورد نیازی را برش داد.[۲]

قیچیکاری[ویرایش]

برای بریدن ورقها از انواع قیچیهای دستی، اهرمی و ماشینی کمک میگیرند. قیچیکاری یکی از فرایندهای برشکاری مکانیکی است. به وسیله قیچی میتوان انواع ورقها، میلهها و شمشها را برید. عمل برش به وسیله قیچی شبیه برشکاری با قلم است؛ با این تفاوت که در قیچیکاری تیغهها که در طرفین قطعه قرار گرفتهاند، به وسیله نیروی دست یا ماشین از کنار هم عبور داده میشوند و عمل برش انجام میپذیرد.

برشکاری به وسیله قیچی (قیچی کردن) عبارت است از بریدن یا قطع کردن بدون براده برداری به وسیله دو تیغه بُرنده گوهای شکل که مخالف جهت یکدیگر حرکت میکنند و از کنار یکدیگر میگذرند.

هنگام برشکاری با قیچی معمولاً باید بین دو تیغه قیچی مقداری فاصله وجود داشته باشد که در اصطلاح آن را «لقی» میگویند. این فاصله از سویی موجب میگردد که تیغهها با هم اصطکاک نداشته باشند و از سوی دیگر، برشکاری را آسان میکند. لقی بین دو تیغه به ضخامت و جنس قطعه کار بستگی دارد که معمولاً آن را در حدود۱/۲۰ ضخامت قطعه کار در نظر میگیرند.

دستگاههای پرس[ویرایش]

طبقهبندی دستگاههای پرس[ویرایش]

تولید موفق یک قطعه معمولاً بستگی به انتخاب صحیح تجهیزات دارد. در انتخاب یک دستگاه پرس برای یک عملیات خاص باید به نکاتی از قبیل ظرفیت مورد نیاز، نوع نیروی محرکه (دستی، مکانیکی، برقی یا هیدرولیکی)، تعداد درایوها، نوع درایو، طول کورس هر درایو، نوع فریم دستگاه یا ساختمان آن، و سرعت دستگاه توجه کرد.

پرسهای دستی مانند پرس پایی یا پرس-لگدی (kick press) معمولاً برای کارهای بسیار سبک مانند قیچی کردن ورقهای کوچک و مواد نازک استفاده میشوند. پرسهای مکانیکی سرعت بالا و دقت فوقالعاده ای دارند و هم چنین تکرار پذیری خوبی در رابطه با جابجایی دارند. با این وجود، انعطافپذیری یک پرس مکانیکی پس از ساخته شدن، محدود میشود زیرا طول کورس توسط طراحی درایو تنظیم و ثابت میشود. نیروی در دسترس بستگی به موقعیت دارد، به همین دلیل پرسهای مکانیکی برای عملیاتهایی که نیاز به نیروی ماکزیمم در انتهای کورس دارند مناسب هستند، برای مثال برش کاری، شکل دهی کم عمق، کشش (تا نهایت ۱۰ سانتیمتر)، و عملیاتهای پروگرسیو یا پیش رونده. ظرفیتهای معمول این دستگاه تا ۹۰۰۰ تن متغیر است.[۳]

پرسهای میل لنگی، به دلیل سادگی تبدیل حرکت دورانی یک فلایویل سنگین به حرکت خطی رفت و برگشتی، متداولترین نوع پرسها هستند. از این پرسها برای اکثر فرایندهای پیرسینگ و بلنکینگ و کششهای ساده استفاده میشود. پرسهای دو میل لنگه قابلیت فعال نمودن مکانیزمهایی از قبیل مکانیزم ورق گیر (Blank Holder)، یا قالبهای چند عمله را دارند. از درایوهای خارج از مرکز یا بادامکی زمانی استفاده میشود که کورس سنبه نسبتاً کوتاه باشد. عملکرد بادامک همچنین میتواند عمل ساکن بودن سنبه در انتهای کورس را ایجاد کند، و معمولاً روش ترجیح داده شده برای فعال کردن ورق گیر میباشد. درایوهای اتصال بندانگشتی یا Knuckle-joint مزیت مکانیکی و سرعت عمل بالایی دارند. از این پرسها معمولاً برای عملیاتهای Coining، سایزینگ و فرایند شکل دهی Guerin استفاده میشود. مکانیزمهای ضامنی (Toggle mechanisms) عمدتاً در پرسهای کشش برای فعال کردن مکانیزم ورق گیر استفاده میشوند و درایوهای نوع پیچی (screw-type) مزیت مکانیکی زیادی داشته و اثر آن شبیه به ضربه پتک خودکار آهنگری است (اما کندتر و ضعیف تر). به همین دلیل، پرسهای پیچی در صنعت آهنگری تقریباً متداول شدهاند.[۳]

بر خلاف پرسهای مکانیکی، پرسهای هیدرولیکی نیروی مورد نیاز خود را از حرکت یک جک هیدرولیکی تأمین میکنند. طول کورس کاملاً قابل برنامهریزی و تنظیم میباشد (میتواند به ۲٫۵ متر نیز برسد) که از این طریق میتوان کورس اضافی سنبه را حذف کرد. نیروها و فشارها با دقت بیشتری قابل کنترل بوده و در تمام طول کورس، نیروی ماکزیمم در دسترس است. برای جلوگیری از Overload شدن دستگاه یا قالب، یک شیر اطمینان داخلی بر روی دستگاه نصب میشود. تعداد قطعات دستگاه پایین بوده و به دلیل مغروق بودن در روغن همیشه روانکاری میشوند. میتوان سرعت را در طول کورس تغییر داد یا ثابت نگه داشت و کورس برگشت پر سرعتی داشت. تکرار پذیری این پرسها نسبت به پرسهای مکانیکی کمتر بوده اما از طرفی صدای کارکرد دستگاه نیز بسیار پایینتر از پرسهای مکانیکی است.[۳]

پرسهای هیدرولیکی در ظرفیتهای بیش از ۵۰٬۰۰۰ تن نیز در دسترس هستند و برای عملیاتهایی که به فشار ثابت در طول یک کورس بلند نیاز دارند (مانند کشش عمیق)، عملیاتهایی که به تنوع زیادی در طول کورس نیاز دارند و عملیاتهایی که نیاز به نیروهای زیاد یا بسیار متغیر دارند، ترجیح داده میشوند. بهطور کلی، پرسهای هیدرولیکی کندتر از انواع مکانیکی هستند، اما پرسهای هیدرولیکی خاصی در دسترس هستند که سرعت آنها به ۶۰۰ کورس در دقیقه نیز میرسد. با استفاده از چند جک هیدرولیکی مستقل، میتوان نیروهای برنامهریزی شدهای را به سنبه اصلی وارد کرد. برای ورق گیر نیز از یک جک هیدرولیکی مستقل با زمانبندی مستقل استفاده میشود.[۳]

از جمله دستگاههای دیگری که برای خم کردن ورقهای فلزی مورد استفاده قرار میگیرند دستگاههای پرس خم یا پرس بریک هستند. خمهای پیچیده یا خم کاری ورقهای ضخیمتر از ۱٫۵ میلیمتر معمولاً بر روی دستگاههای پرس بریک انجام میشود. فرایندهایی از قبیل درزبندی، طرح دار کردن ورق، پانچینگ، و برخی فرایندهای دیگر را نیز میتوان توسط دستگاههای پرس بریک انجام داد، اما معمولاً انجام آنها بر روی دستگاههای دیگر به صرفه تر و راحت تر است.[۳]

پرسهای سروو-درایو برای کنترل حرکت سنبه از سروو-موتورها به جای فلایویل و کلاچ استفاده میکنند. این پرسها تقریباً اکثر مزیتهای تطابق پذیری پرسهای هیدرولیکی را داشته و سرعتشان نیز به سرعتهای پرسهای مکانیکی نزدیک است. قیمت و هزینه آنها بیشتر از پرسهای مکانیکی بوده و دارای سیستم کنترل الکتریکی بسیار پیچیده تری هستند. اگرچه سروو پرسها فقط تا حدود ۴۰۰۰ تن ظرفیت دارند اما طول متغیر کورس و حداکثر گشتاور را در هر نقطه از ضربه و با هر سرعتی ارائه میدهند. در نتیجه یک دستگاه پرس تنها را میتوان برای انجام قطعات مختلفی تنظیم کرد. با حرکت قابل برنامهریزی، پرسهای سروو میتوانند سرعت را تغییر دهند یا حتی در قسمت خاصی از کورس متوقف شوند. کشش عمیق معمولاً با سرعتهای کم انجام میشود، در حالی که قالبهای پیشرونده از سرعتهای سریع و ضربات کوتاه استفاده میکنند. در حالی که اغلب از سرعتهای کندتر برای تشکیل قطعات استفاده میشود، میتوان از سرعتهای سریع برای حرکات سنبه (نزدیک شدن به قطعه یا برگشتن) از سرعتهای بالا استفاده کرد، در نتیجه بهرهوری پرس افزایش مییابد. سرعت ضربه را میتوان کنترل کرد، و ضربه وارده به قالب و صدا را کاهش داد. توقف در پایین یک کورس میتواند برای عملیات مهرزنی داغ (hot stamping) ایدهآل باشد و چندین حرکت کوچک معکوس میتواند باعث کاهش میزان «برگشت فنری» شود.[۳]

فرایندهای اتصال و مونتاژ ورقها[ویرایش]

فرایندهای اتصال و مونتاژ ورقها توسط فرایندهای جوش، فرنگی پیچ، پرچ، پیچ و مهره، گوه و پین، اشپیلها، رزینها و … صورت میگیرند.

جوشپرسی[ویرایش]

تحت عنوان جوش پرسی روشهائی مورد نظر است که در آنها قطعات گداخته شدهای را که به صورت خمیری درآمدهاند بدون استفاده از قطعه اضافی (سیم جوش) تحت تأثیر فشار به یکدیگر متصل نمایند.

جوش پرسی نیز روشهای متنوعی دارد که مهمترین آنها گروه جوشهای مقاومتی میباشند.

جوش مقاومتی[ویرایش]

دو قطعه فلز را روی هم قرار داده و در محل اتصال از آنها جریان برق را با شدت زیادی عبور میدهند، به دلیل مقاومت قطعات و مخصوصاً مقاومت فاصله هوائی کمی که بین آنها قرار دارد، محل عبور جریان به سرعت گداخته شده و بحالت خمیری درمی آید. حال اگر جریان برق را قطع کرده و آنها را با نیروی فشاری مناسبی به یکدیگر بفشارند، بهم جوش خواهند خورد. ولتاژی که برای این منظور لازم است از ۴ تا ۶ ولت بوده ولی به شدت جریان زیادی احتیاج میباشد. مقدار این جریان به ضخامت قطعات بستگی داشته و در بعضی از ماشینهای جوشکاری به ۵۰۰۰۰ آمپر نیز میرسد. طبیعی است که برای این منظور برق شهر مناسب نبوده و بایستی از ترانسفورماتور برای کاهش ولتاژ و افزایش شدت جریان استفاده شود؛ لذا به همراه این دستگاهها ترانسفورماتوری وجود دارد که جریان مورد نیاز را تأمین مینماید. لازم به تذکر است که دستگاههای جوش مقاومتی کلاً با جریان متناوب کار میکنند.

از روشهای جوش مقاومتی میتوان روشهای جوش نقطه، درز جوش، جوش تکمهای و جوش مقاومتی با استفاده از قالب را نام برد.

الف- جوش نقطه[ویرایش]

در این روش قطعات را به صورت نقطهای به یکدیگر جوش میدهند. نیروی فشاری مورد لزوم را در این دستگاه از طریق قطبهای مسی بخصوص عبور جریان، به قطعات اعمال مینمایند. این نوع دستگاهها را در دو نوع ثابت و متحرک و با مکانیزمهای فشار دهنده متفاوتی مانند استفاده از اهرم یا هوای فشرده میسازند. نوع ثابت آنها ممکن است که فقط در یک نقطه یا بهطور همزمان در نقاط متعددی عمل جوشکاری را انجام دهد.

ب- جوش درز[ویرایش]

از این روش برای جوشکاری درزهای طولی مستقیم یا فرم داری که بایستی آببندی نیز باشند استفاده مینمایند. این دستگاه دارای مکانیزمی مشابه دستگاههای جوش نقطهای بوده و تفاوت آنها در استفاده از قطبهای غلطکی به جای قطبهای میلهای میباشد. مکانیزم کار آنها به این ترتیب است که در هنگام عبور ورقها از بین غلطکها، جریان برق بهطور خودکار بنحوی قطع و وصل میشود که تقریباً در هر ۱۰ میلیمتر طول درز، چهار نقطه جوش گذاشته شود. در کنار هم قرار گرفتن این نقاط باعث میشود که بتوان ورقهای تا ضخامت ۲ میلیمتر را نیز به یکدیگر بهطور آببندی جوش داد.

یادداشت[ویرایش]

- ↑ Curling

- ↑ Decambering

- ↑ Hemming and seaming

- ↑ Ironing

- ↑ Perforating

- ↑ Punching

- ↑ Roll forming

- ↑ Stamping

- ↑ Water jet cutting

- ↑ Blank

- ↑ Shearing

- ↑ Punch

- ↑ Clearance

- ↑ punching

- ↑ blanking

- ↑ Die Cutting

- ↑ Perforating

- ↑ Parting

- ↑ Notching

- ↑ Lancing

- ↑ Fine Blanking

- ↑ Fine blanking

- ↑ Slitting

- ↑ Sliting

- ↑ Burr

- ↑ Nibbling

- ↑ Overlap

منابع[ویرایش]

- ↑ ۱٫۰ ۱٫۱ ۱٫۲ "Sheet metal". Wikipedia (به انگلیسی). 2019-12-10.

- ↑ ۲٫۰ ۲٫۱ ۲٫۲ ۲٫۳ ۲٫۴ ۲٫۵ ۲٫۶ ۲٫۷ Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology (ویراست SI Edition, ۷e). صص. ۳۸۱. شابک ۹۸۱۰۶۹۴۰۶۷.

- ↑ ۳٫۰۰ ۳٫۰۱ ۳٫۰۲ ۳٫۰۳ ۳٫۰۴ ۳٫۰۵ ۳٫۰۶ ۳٫۰۷ ۳٫۰۸ ۳٫۰۹ ۳٫۱۰ ۳٫۱۱ ۳٫۱۲ ۳٫۱۳ ۳٫۱۴ ۳٫۱۵ ۳٫۱۶ ۳٫۱۷ ۳٫۱۸ ۳٫۱۹ ۳٫۲۰ ۳٫۲۱ ۳٫۲۲ ۳٫۲۳ ۳٫۲۴ J. T. Black, Ronald A. Kohser (۲۰۱۹). DeGarmo's Materials and Processes in Manufacturing (ویراست ۱۳). Wiley. شابک ۱-۱۱۹-۴۹۲۹۳-۹.

- ↑ Boljanovic, Vukota (2004), Sheet metal forming processes and die design, Industrial Press, p. 55, ISBN 978-0-8311-3182-1.

- ↑ (Benson 1997، ص. 137).

- ↑ Thomas, Daniel J. (August 2011). "The influence of the laser and plasma traverse cutting speed process parameter on the cut-edge characteristics and durability of Yellow Goods vehicle applications". Journal of Manufacturing Processes. 13 (2): 120–132. doi:10.1016/j.jmapro.2011.02.002. ISSN 1526-6125.