ترمیم کامپوزیت

مواد کامپوزیت با طیف گستردهای از کاربردها در بازارهایی از جمله (هوا فضا، دریایی، خودرو، حمل و نقل سطحی و تجهیزات ورزشی) استفاده میشوند. آسیب به اجزای کامپوزیت همیشه با چشم غیر مسلح قابل مشاهده نیست و میزان آسیب دیدگی برای اجزای سازه ای با روشهای مناسب آزمون غیرمخرب (NDT) بهتر تعیین میشود. مفهوم ترمیم کامپوزیت سازههای کامپوزیتی یا فلزی ساده است. به صورتی که ترمیم پیوندی باعث کاهش تنشها در ناحیه آسیب دیده میشود. و همچنین باعث میشود ترکها باز نشوند و بنابراین رشد نکنند.

ساختارهای ترکیبی مورد علاقه

[ویرایش]

ساختارهای ترکیبی مورد علاقه عمدتاً دارای اجزای تشکیل شده از لایههای لمینیتی یا سازههای ساندویچی میباشند. که در (شکل ۱) نشان داده شدهاست. ساختارهای لمینیتی (ورقهای) به گونه ای مونتاژ میشوند که جهت الیاف، بیشتر خصوصیات مکانیکی مورد نظر را فراهم میکند. هسته ضخیمتر است و همچنین پانل با حداقل افزایش وزن سختتر میشود. و ماتریس تا حد زیادی عملکرد محیطی را تعیین میکند. در ساختارهای ساندویچی، پوستههای نازک و با مقاومت بالا توسط هستههای لانه زنبوری سبک از هم جدا شده و به آن متصل میشوند.

آسیب معمول سازههای کامپوزیتی

[ویرایش]

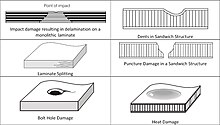

مهمترین آسیب به کامپوزیتهای تقویت شده با الیاف در نتیجه حوادث ضربه است. سرعت کم و سرعت زیاد ضربه در آسیب قابل توجهی که به یک پیکربندی ترکیبی معین وارد میکند. میتواند باعث ایجاد الگوهای متفاوتی شود. در فلزات، انرژی برخورد از طریق تغییر شکلهای الاستیک و پلاستیک پراکنده میشود و هنوز هم ساختار حاشیه خوبی از یکپارچگی سازه را حفظ میکند. اما در مواد کامپوزیتی تقویت شده با الیاف، آسیب معمولاً بیشتر از آن است که در سطح مشاهده میشود. برخی از موارد آسیب معمول برای سازههای مرکب در (شکل ۲) نشان داده شدهاست.

در لمینت یکپارچه آسیب زمینه ای میتواند به میزان بیشتری نسبت به چیزی که مشاهده میشود. سختی قابل رویت بر روی سطح آن را گسترش دهد. نوع دیگر آسیب، شکاف ورقه ورقه است. در اینجا آسیب از طول کامل قطعه گسترش نمییابد. و اثرات آن بر عملکرد مکانیکی به طول نسبت به ضخامت جزء بستگی دارد.

در سازههای ساندویچی، ضربه منجر به فرورفتگی در اندازههای مختلف میشود و بسته به سطح انرژی، آسیب سوراخ غیر معمول نیست. در این حالت ممکن است هر دو رویه آسیب ببینند. از دیگر انواع آسیبهای متداول میتوان به آسیب ناشی از گرما و آسیب سوراخ پیچ و مهره اشاره کرد. آسیب گرما ناشی از قرار گرفتن در دمای بالا است که باعث شکستگی موضعی با جداسازی لایههای سطحی میشود. آسیب سوراخ پیچ و مهره در اثر تنشهای بهوجود آمده در سطوح تماس سازه کامپوزیت با یک پیچ یا میخ که برای اهداف اتصال استفاده میشود، ایجاد میشود. که میتواند منجر به از بین رفتن سوراخ و منجر به شکاف ورقه ورقه، یا آسیب به لایههای بالایی شود. در هر صورت، تأثیر بر عملکرد مکانیکی به ضخامت قسمت آسیب دیده بستگی دارد.

پیامدهای بعدی، جدا از آسیب اولیه ضربه، ناشی از قرار گرفتن در منطقه آسیب دیده در برابر رطوبت و سایر عوامل تخریب کننده مانند مواد شیمیایی، روانکنندهها، سوخت، مایعات هیدرولیکی و غیره است. وجود چنین محیطهایی ممکن است منجر به بدتر شدن عملکرد مکانیکی شود.

فلوچارت تعمیر

[ویرایش]

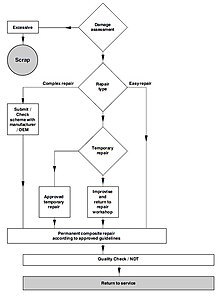

هنگام انجام تعمیر کامپوزیت مراحل خاصی وجود دارد که باید دنبال شوند. در (شکل ۳)، یک فلوچارت ترمیم کامپوزیت معمولی آورده شدهاست.

اولین مرحله در این روش ارزیابی دقیق خسارت میباشد. برخی از صدمات به کامپوزیتها آشکار است و به راحتی ارزیابی میشود، اما در بسیاری از موارد ممکن است خسارت ابتدا بسیار کم به نظر برسد، اگرچه آسیب واقعی بسیار بیشتر است. آسیب ناشی از الیاف میتواند به عنوان یک فرورفتگی کوچک روی سطح کامپوزیت تقویت شده ظاهر شود اما آسیب اساسی میتواند بسیار گستردهتر باشد. تصمیم برای تعمیر یا اوراق با در نظر گرفتن میزان تعمیر مورد نیاز برای جایگزینی عملکرد ساختاری اصلی کامپوزیت تعیین میشود. ملاحظات دیگر مواردی از قبلیل هزینههای تعمیر، موقعیت و قابلیت دسترسی به خسارت و در دسترس بودن مواد ترمیم مناسب میباشند.

ارزیابی اولیه نوع تعمیر را تعیین میکند. تعمیرات آسان معمولاً کم هستند و بر روی یکپارچگی ساختاری قطعه تأثیر نمیگذارند. این تعمیرات با رعایت دستورالعملهای ساده ای که برای پانلهای لمینت یا ساندویچ مشخص شده انجام میشود. تعمیرات پیچیده زمانی ضروری است که خرابی زیاد باشد و نیاز به جایگزینی عملکرد ساختاری قطعه داشته باشد. بهترین انتخاب مواد استفاده از الیاف، پارچهها و رزین ماتریس اصلی است. هر گزینه دیگری نیاز به دقت دربارهٔ محیط کامپوزیت تعمیر شده، یعنی عملکرد گرم، مرطوب و مکانیکی دارد. طرح تعمیرات پیشنهادی باید تمام الزامات طراحی اصلی سازه را برآورده کند. برخی از تعمیرات به تجهیزات تخصصی کارگاه و نوعی تعمیر بداهه برای بازگشت قطعه به یک کارگاه ترمیم مناسب نیاز دارد. ترمیم موقت، معمولاً به صورت وصله، میتواند بر روی قطعه ثابت شود تا از ایمنی تا زمان تعمیر قطعه در تاریخ بعدی اطمینان حاصل شود. برای تعمیر دائمی باید کلیه دستورالعملهای عمومی مصوب در مورد ترمیم لمینت و ساندویچ رعایت شود. این عملیات تعمیر باید برای اطمینان از کیفیت بالا در مناطق کنترل شده کارگاه انجام شود. کار در یک محیط کنترل شده و توجه به جزئیات، موفقیت را تضمین میکند.

قبل از بازگشت به خدمات، بررسی کیفیت همیشه لازم است. برای بازرسی جامع از قطعات تعمیر شده، میتوان از تعدادی آزمایش غیر مخرب (NDT) استفاده کرد. توجه ویژه باید به کیفیت ناحیه ترمیم شده و بهطور خاص به رابط بین قسمت اصلی و ناحیه ترمیم شده داده شود. روشهای بازرسی معمول شامل نوعی بازرسی اولتراسونیک (ultrasonic) یا اشعه ایکس (X-ray) است.

ترمیم کامپوزیت معمولی

[ویرایش]ترمیم کامپوزیت معمولی، معمولاً پس از تشخیص آسیب توسط چشم غیرمستقیم یا روشهای مختلف NDT شروع میشود. پس از ارزیابی میزان خسارت، منطقه خسارت برای جبران آماده میشود. این کار با حذف مواد کامپوزیتی در اطراف منطقه آسیب دیده انجام میشود. سه روش شناخته شدهاست که بسته به ماهیت کامپوزیت کمی متفاوت است، همانطور که در (شکل ۴) نشان داده شدهاست.

هنگامی که ترمیم کامپوزیت اعمال میشود، برای رسیدن به نتیجه موفقیتآمیز، سطح مناسب کار ضروری است. تعمیرات فوقالذکر میتواند زمانبر باشد و اغلب نیاز به مهارت و تجربه بالایی دارد. به همین دلیل است که تحولات کنونی تمرکز خود را بر روی اتوماسیون این فرایند یا توسط فرز پیشرفته مکانیکی یا فناوریهای متناوب مانند لیزرهای پالس نانو ثانیه ۲–۳ انجام میدهند. پس از حفاری کامل منطقه آسیب، سطوح تمیز شدهاست و برای اصلاح نهایی توسط وصلههایی آماده میشوند. این کار میتواند با سوزاندن آلودگیهای سطحی پلاسما، در معرض قرار دادن الیاف با از بین بردن مواد ماتریس از طریق تابش لیزر یا بهبود ترشوندگی سطح چسبها توسط واکنشهای شیمیایی ناشی از نور لیزر UV-4 انجام شود.

در یک ترمیم معمول، اتصالدهنده در خلأ و در دمای کافی برای پخت چسب اعمال میشود. برای این منظور ممکن است از یک دستگاه چسب داغ قابل حمل برای تعمیرات میدانی استفاده شود. برای تعمیرات پیچیدهتر و با کیفیت بالاتر باید از اتوکلاو (autoclave) استفاده شود. یک واحد اتصال دهنده داغ در (شکل ۵) نشان داده شدهاست.

در هر صورت، استفاده از کیسه خلأ یک مرحله ضروری برای تعمیرات با کیفیت بالا است. پردازش کیسه خلأ برای اجزای با بخشهای نازک و ساختارهای بزرگ ساندویچ مناسب است. روش کیسههای خلأ شامل قرار دادن و آببندی یک کیسه انعطافپذیر بر روی یک لایه کامپوزیتی و تخلیه تمام هوای زیر کیسه است که بهطور شماتیک در (شکل ۶) نشان داده شدهاست.

حذف هوا با فشار ۱ اتمسفر (۱ بار) کیسه را به سمت پایین فشار میدهد. [مونتاژ] تکمیل شده، در حالی که هنوز خلأ اعمال شدهاست، تا دمای مورد نظر برای پخت گرم حاصل شود. این امر میتواند با استفاده از تشک گرمکننده یا قرار دادن مجموعه در داخل کوره ای با گردش هوا مناسب حاصل شود. برای مقاطع ضخیمتر و اتصال با کیفیت بالا، باید از اتوکلاو (autoclave) با درجه حرارت تنظیم شده و فشار بیش از حد اضافی استفاده شود.

مهمترین چالشهای فنی در اجرای موفقیتآمیز ترمیم وصله کامپوزیت عبارتند از: ((الف) طراحی مناسب وصله تعمیراتی و روالهایی که طی آن دنبال خواهد شد، (ب) انتخاب مناسبترین مواد و ابزارها برای کاربرد، (ج) آمادهسازی دقیق سطح، (د) اجرای ترمیم وصله کامپوزیت و استفاده دقیق از چرخه ترمیم، (ه) ارزیابی غیر مخرب ترمیم با روش مناسب و (ز) نظارت بر یکپارچگی ساختاری ترمیم در فواصل زمانی خاص یا بهطور مداوم)

منابع

[ویرایش]- Völkermeyer, F.; Fischer, F.; Stute, U.; Kracht, D.: Laser-based Approach for Bonded Repair of Carbon Fiber Reinforced Plastics, Physics Procedia 12, 2011, S. 537-542 doi:10.1016/j.phpro.2011.03.066

- Fischer, F.; Romoli, ; Kling, R.; Kracht, D.: Laser-based repair for carbon fibre reinforced composites, In Hocheng, H., Machining Technology for Composite Materials: Principles and Practice (pp. 309–330), Cambridge, UK: Woodhead Publishing Limited, 2011 [۱] در گوگل بوکس

- Dittmar, H.; Bluemel, S.; Jaeschke, P.; Stute, U.; Kracht, D.: Advantages and Challenges of CFRP Laser Machining with ns-Pulses, Proceedings of 31st International Congress on Applications of Lasers & Electro-Optics, 2012, Anaheim, USA

- Völkermeyer, F.; Jaeschke, P.; Stute, U.; Kracht, D.: Laser-based modification of wettability for carbon fiber reinforced plastics, Applied Physics A, 09/2012, doi:10.1007/s00339-012-7237-3