بسپارش امولسیونی

بسپارش امولسیونی یا پلیمریزاسیون امولسیونی (به انگلیسی: Emulsion polymerization) یکی از انواع فرایند بسپارش است که در آن تکپارها (به انگلیسی: [۱] monomer) در محیط آبی، به مانند روغن در آب امولسیون میشوند. دیگر مواد موجود در محیط واکنش، ماده امولسیونکننده(به انگلیسی: [۲] Emulsifiers) و آغازگر واکنش رادیکالی

(به انگلیسی: [۳] Radical initiator) هستند. سازوکار (مکانیسم) واکنش بسپارش امولسیونی از نوع زنجیره ای رادیکالی (به انگلیسی: [۴] Chain reaction) است.

کاربرد[ویرایش]

واکنش بسپارش امولسیونی در تولید انواع مختلفی از بسپارهای کلوئیدی و لاتکس کاربرد دارد. برای مثال پلیمرهای زیر بوسیله این واکنش تولید میشوند:[۵]

- پلی بوتادین

- همبسپارهای بوتا دیان–استیرن

- پلی وینیل استات (به انگلیسی: [۶] Polyvinyl acetate)

- کوپلیمرهای وینیل استات (به انگلیسی: [۷] Vinyl acetate copolymers)

- کوپلیمرهای استر آکریلات (به انگلیسی: [۸] Acrylic elastomers)

- پلی وینیل کلراید و کوپلیمرهای وینیل کلرید

- کوپلیمرهای وینیلیدن کلرید (به انگلیسی: Vinylidene chloride copolymers)

- کوپلیمرهای اتیلن

- پلی اتیلن (به انگلیسی: [۹] Polyethylene)

- پلی ترفلورواتیلن

- پلی آکریلامید (به انگلیسی: [۱۰] Polyacrylamide)

- کوپلیمرهای آکریلامید.

این بسپارها کاربردهای زیادی دارند. از قبیل تولید: لاستیک، پوشش کف، رنگ، چسب، الیاف مصنوعی، فوم پلیمری خیلی محکم، مواد افزودنی برای ساخت مصالح ساختمانی مثل سیمان و بتن، فلوکولنت (به انگلیسی: [۱۱] Flocculants) و مواد لازم برای آزمایشهای پزشکی. همچنین پلیمرهای کلوئیدی به عنوان استاندارد برای کالیبره کردن اندازهگیری و برای آزمایش تئوریهای فیزیک، کلوئیدها و مطالعات تغییرشکل مواد استفاده میشوند.

فرایند[ویرایش]

بسپارش امولسیونی به سه صورت زیر امکان پذیر است:[۵]

- پلیمریزاسیون ناپیوسته (Batch): در این فرایند تمام مواد مورد نیاز برای واکنش در ابتدای واکنش اضافه میشوند.

- بسپارش نیمه پیوسته (semi-batch): در این فرایند یک یا تعدادی از مواد واکنش دهنده (معمولاً منومر) به صورت مداوم یا با فواصل زمانی به محیط واکنش اضافه میشوند. مزیت این نوع فرایند اینست که کنترل دما بهتر صورت میگیرد و همینطور درصد ترکیب مونومر در کوپلیمر قابل کنترل است. بهدلیل این مزایا پلیمریزاسیون نیمه منقطع بیشتر از دیگر انواع فرایندی این واکنش در صنعت استفاده میشود.

- بسپارش پیوسته (continuous): در این فرایند تمام مواد واکنش دهنده بهطور مداوم به محیط واکنش اضافه میشوند و محصول لاتکس بهطور مداوم از محیط خارج میشود.

مزایا و معایب[ویرایش]

واکنش بسپارش امولسیونی بسیار مورد استفاده قرار میگیرد چون نسبت به روشهای دیگر بسپارش مزایای زیادی دارد. مزایای این واکنش عبارتند از:[۱۲][۱۳]

- وجود آب در سیستم به کاهش گرمای ناشی از واکنش بسپارش (که بسیار گرمازا است) بسیار کمک میکند و بنابراین موجب افزایش سرعت واکنش میشود.

- قابلیت تولید لاتکس با ویسکوزیته پایین در این نوع واکنش وجود دارد.

- سرعت این نوع پلیمریزاسیون بالاست.

- قابلیت کنترل وزن مولکولی پلیمر وجود دارد، چون متوسط تعداد رادیکالها میتواند در طول واکنش ثابت باشد.

- از آنجاییکه آب به عنوان محیط واکنش استفاده شدهاست واکنش و محصول به محیط زیست صدمه کمتری میزنند.

- محصول پلیمریزاسیون امولسیونی معمولاً بدون فرایندهای دیگر قابل استفادهاست.

- قابلیت افزایش وزن مولکولی پلیمر همزمان با افزایش سرعت واکنش وجود دارد.

با وجود مزایای فراوان واکنش بسپارش امولسیونی این واکنش معایبی نیز دارد:[۱۲]

- محصول حاوی موادی چون سورفاکتانت و افزودنیهای دیگر است، که جداسازی آنها مشکل میباشد.

- اگر محصول خشک مورد تقاضا باشد پروسه حذف آب بسیار انرژی مصرف میکند.

- بسپارش امولسیونی در محیط ناهمگن اتفاق میافتد و محیط واکنش حداقل دو فاز دارد، این مسئله باعث مشکلات اجرائی در انجام واکنش میشود.

چگونگی انجام واکنش[ویرایش]

بسپارش امولسیونی در سه مرحله اتفاق میافتد:[۱۲][۱۴]

مرحلهٔ ۱[ویرایش]

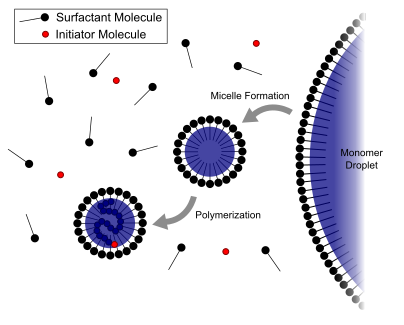

در این مرحله، تکپارها به مخلوط آب و سورفکتانت (به انگلیسی: [۱۵] Surfactant) اضافه میشوند و قطرههای منومری میسازند. این قطرهها بوسیله سورفکتانت پوشیده میشوند. باقیماندهٔ سورفکتانت تشکیل مایسل (به انگلیسی: [۱۶] Micelle) را میدهد. مقدار کمی از منومر بوسیلهٔ پدیدهٔ نفوذ (به انگلیسی: [۱۷] Diffusion) از داخل قطرههای منومر به داخل مایسل حرکت میکند.

وقتی که آغازگرِ واکنش رادیکالی به محیط اضافه میشود، آغازگر تجزیه شده و به دو رادیکال تبدیل میشود. رادیکال با مونومر در محیط آبی واکنش میدهد و رادیکال اُلیگومری (به انگلیسی: [۱۸] Oligomer) تشکیل میدهد. سپس رادیکالِ اُلیگومری وارد مایسل شده و با منومرها در داخل مایسل واکنش میدهد یا در محیط آبی با منومرها واکنش میدهد، تا جایی که زنجیرهٔ بسپار آنقدر سنگین شود که دیگر معلق نباشد و در آب تهنشین شود. رادیکالهای اُلیگومری بدین دلیل ورود به مایسل را به ورود به قطرهٔ منومری ترجیح میدهند که کل سطح رویهٔ مایسلها از کل سطح رویهٔ قطرههای منومری بیشتر است. در تصویر شماتیک از چگونگی واکنش پلیمریزاسیون امولسیونی دیده میشود که منومرها از قطرهٔ منومری به داخل مایسل حرکت میکنند و به زنجیره بسپار درون مایسل اضافه میشوند. در پایان مرحلهٔ یک تمام مایسلها دارای هستهٔ پلیمری هستند و وقتیکه غلظتِ سورفکتانت از حد بحرانی برای تهیه مایسل کمتر میشود، تشکیلِ ذرات متوقف میشود و تعداد ذرات ثابت باقی میماند.

مرحلهٔ ۲[ویرایش]

زمانیکه تشکیل ذرات متوقف میشود، مرحلهٔ ۲ آغاز میشود. در این زمان هر دو جزء منومر و قطرهٔ منومری در محلول واکنش وجود دارند. بسپارش ادامه مییابد و منومرها همچنان از قطرهٔ منومری به ذرهٔ بسپار حرکت میکنند و غلظت منومر را در ذرهٔ بسپار در حد اشباع نگه میدارند. در طی این مرحله، قطرهٔ منومری کوچک میشود و ذرات بسپار بزرگ میشوند.

مرحلهٔ ۳[ویرایش]

زمانیکه قطرههای منومری ناپدید میشوند، مرحلهٔ ۳ آغاز میشود. در این مرحله بیشتر منومرها در ذرات بسپار و در محیط آبی قرار دارند. به مرور زمان غلظت منومر در ذرات کاهش یافته و سرعت پلیمریزاسیون کاهش مییابد تا جایی که واکنش پایان یابد.

عوامل واکنش[ویرایش]

سورفاکتانت[ویرایش]

سورفکتانت (به انگلیسی: [۱۵] Surfactant) یا ماده فعالکننده سطحی، مولکولی است که دارای دو سر آب دوست و آب گریز است. به خاطر داشتن این ویژگی این مولکول در هر دو فاز آلی و آبی قابل حل است. برای مثال سدیم دودسیل سولفات (SDS) (به انگلیسی: [۱۹] Sodium dodecyl sulfate) یک سورفاکتانت است که در بسپارش امولسیونی استفاده میشود.[۲۰]

همانطور که در شکل دیده میشود این مولکول ۱۲ اتم کربن در دم آلی و یک گروه سولفات در سر آبی خود دارد.

در بسپارش امولسیونی مولکول سورفاکتانت از قسمت آلی به قطره منومری وصل میشود و قسمت آبی آن در محیط آبی حل میشود. این مسئله باعث میشود که قطرههای منومری در محیط آبی به حالت تعلیق درآید و با مکانیزمی مشابه باعث میشود که ذرات بسپارِ در حال رشد تثبیت شوند. در تصویر شماتیک از چگونگی واکنش پلیمریزاسیون امولسیونی مولکولهای سورفکتانت را در سطح قطره منومری و در مایسل میبینید.

آغازگر واکنش رادیکالی[ویرایش]

آغازگر واکنش رادیکالی (به انگلیسی: [۳] Radical initiator) ماده ایست که تجزیه میشود و در محیط واکنش تولید رادیکال میکند. رادیکال مولکول، اتم یا یونی است که الکترون جفت نشده دارد. رادیکال بسیار واکنش پذیر بوده و بسپارش را آغاز میکنند. پتاسیم پرسولفات (به انگلیسی: [۲۱] Potassium persulfate) بافرمول شیمیایی (K۲S۲O۸) آغازگری است که بسیار در واکنش بسپارش امولسیونی استفاده میشود.[۲۰]

رآکتورهای مورد استفاده[ویرایش]

رآکتورهای همزن دار[ویرایش]

راکتور همزن دار (به انگلیسی: [۲۲] Continuous stirred-tank reactor, CSTR) شامل مخزن واکنش به همراه همزن برای مخلوط شدن بهتر مواد واکنش دهندهاست.

این رآکتور بیشتر برای نوعی از واکنش بسپارش امولسیونی استفاده میشود که در آن محصول واکنش ویسکوزیته بالایی داشته باشد.[۲۳] رآکتور همزن دار میتواند به صورت یک واحد یا یک سری متوالی از مخازن دارای همزن باشد.

وقتیکه رآکتور همزن دار به صورت حالت پایا (به انگلیسی: [۲۴] Steady state) کار میکند، ذرات محصول بهطور مداوم تولید میشوند. چنین محصولی طیف وسیعی از اندازه ذرات محصول را در بر میگیرد.

رآکتور لولهای[ویرایش]

در رآکتور لولهای (به انگلیسی: [۲۵] Tubular reactor) یا (به انگلیسی: [۲۶] Plug flow reactor model) چند ماده واکنش دهنده به داخل یک یا چند لوله پمپ میشوند.

واکنش در طول لوله انجام میشود. در ابتدای لوله سرعت واکنش بالاست و در انتهای لوله سرعت کم میشود و میزان محصول افزایش یافتهاست.

مزیت رآکتور لولهای داشتن سطح زیاد برای انتقال حرارت است و چون واکنش بسپارش امولسیونی بسیار گرمازا است، توانایی بالای انتقال حرارت، مزیت مهمی برای این نوع رآکتور است. هر چه سطح مقطع لولهها کوچکتر باشد، نسبت سطح انتقال حرارت به حجم مواد واکنش دهنده افزایش پیدا میکند.[۲۷] مزیت دیگر رآکتور لولهای اینست که بهدلیل اینکه زمان باقیماندن ذرات در رآکتور نسبتاً ثابت است، توزیع اندازهٔ ذرات، طیف کمی را در بر میگیرد.

جستارهای وابسته[ویرایش]

ارجاع به[ویرایش]

- ↑ http://en.wikipedia.org/w/index.php?title=Monomer&oldid=433137185

- ↑ http://en.wikipedia.org/w/index.php?title=Emulsion&oldid=443178361

- ↑ ۳٫۰ ۳٫۱ http://en.wikipedia.org/w/index.php?title=Radical_initiator&oldid=431069759

- ↑ http://en.wikipedia.org/w/index.php?title=Chain_reaction&oldid=436077104

- ↑ ۵٫۰ ۵٫۱ Candau, Françoise; Ottewill, Ronald Harry. Scientific methods for the study of polymer colloids and their applications,Springer, (۱۹۹۰)

- ↑ http://en.wikipedia.org/w/index.php?title=Polyvinyl_acetate&oldid=444341211

- ↑ http://en.wikipedia.org/w/index.php?title=Vinyl_acetate&oldid=442240009

- ↑ http://en.wikipedia.org/w/index.php?title=Acrylate_polymer&oldid=424051373#Acrylic_elastomers

- ↑ http://en.wikipedia.org/w/index.php?title=Polyethylene&oldid=442277830

- ↑ http://en.wikipedia.org/w/index.php?title=Polyacrylamide&oldid=434321408

- ↑ http://en.wikipedia.org/w/index.php?title=Flocculation&oldid=443891077#Flocculants

- ↑ ۱۲٫۰ ۱۲٫۱ ۱۲٫۲ Lee, S. ; Lee, L. Encyclopedia of Chemical Processing. , CRC Press,(۲۰۰۵).

- ↑ Odian, G. Principles of polymerization,John Wiley and sons,(۲۰۰۴)

- ↑ Smith, W. V. ; Ewart, R. H. J. Chem. Phys. , (۱۹۴۸), ۱۶, ۵۹۲.

- ↑ ۱۵٫۰ ۱۵٫۱ http://en.wikipedia.org/w/index.php?title=Surfactant&oldid=442643971

- ↑ http://en.wikipedia.org/w/index.php?title=Micelle&oldid=438942721

- ↑ http://en.wikipedia.org/w/index.php?title=Diffusion&oldid=442229177

- ↑ http://en.wikipedia.org/w/index.php?title=Oligomer&oldid=443354139

- ↑ http://en.wikipedia.org/w/index.php?title=Sodium_dodecyl_sulfate&oldid=444109754

- ↑ ۲۰٫۰ ۲۰٫۱ Blackley,D.C. Emulsion polymerization, Applied science publishers Ltd. London,(۱۹۷۵).

- ↑ http://en.wikipedia.org/w/index.php?title=Potassium_persulfate&oldid=441025344

- ↑ http://en.wikipedia.org/w/index.php?title=Continuous_stirred-tank_reactor&oldid=444044233

- ↑ Yoon, W.J. , Experimental study and model simulation of a two-stage continuous polymerization process for polystyrene, Korean Journal of chem. Eng. , ۱۳(۱) ۸۸-۹۶ (۱۹۹۶)

- ↑ http://en.wikipedia.org/w/index.php?title=Steady_state&oldid=444233172

- ↑ http://en.wikipedia.org/w/index.php?title=Chemical_reactor&oldid=423790724#Types#PFR(Plug_Flow_Reactor)

- ↑ http://en.wikipedia.org/w/index.php?title=Plug_flow_reactor_model&oldid=431983809

- ↑ Towler, Gavin; Sinnott Ray. Chemical engineering design: principles, practice and economics of plant and process design, Elsevier Inc, (2008), 629. http://books.google.com/books?id=EkK8X54BsTIC&printsec=frontcover#v=onepage&q=tubular&f=false

منابع[ویرایش]

- Candau, Françoise; Ottewill, Ronald Harry. Scientific methods for the study of polymer colloids and their applications, Springer, (۱۹۹۰)

- Lee, S.; Lee, L. Encyclopedia of Chemical Processing, CRC Press, (۲۰۰۵).

- Odian, G. Principles of polymerization, John Wiley and sons,(۲۰۰۴)

- Smith, W. V.; Ewart, R. H. J. Chem. Phys., (۱۹۴۸), ۱۶, ۵۹۲.

- Blackley, D.C. Emulsion polymerization, Applied science publishers Ltd. London,(۱۹۷۵).

- Yoon, W.J., Experimental study and model simulation of a two-stage continuous polymerization process for polystyrene, Korean Journal of chem. Eng., ۱۳(۱) ۸۸-۹۶ (۱۹۹۶)

- Towler, Gavin; Sinnott Ray. Chemical engineering design: principles, practice and economics of plant and process design, Elsevier Inc, (2008), 629. http://books.google.com/books?id=EkK8X54BsTIC&printsec=frontcover#v=onepage&q=tubular&f=false