الیاف سلولزی

الیاف سلولزی[ویرایش]

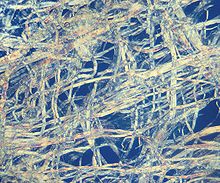

الیاف سلولزی[۱] الیافی هستند که با اترها یا استرهای سلولز ساخته می شوند که می توانند از پوست، چوب یا برگ گیاهان یا از سایر مواد گیاهی به دست آیند. علاوه بر سلولز، الیاف نیز ممکن است حاوی همی سلولز و لیگنین نیز باشند که درصدهای متفاوتی از این اجزاء باعث تغییر دادن خواص مکانیکی این الیاف میشوند.

کاربردهای اصلی الیاف سلولزی در صنایع نساجی، به عنوان فیلترهای شیمیایی و به عنوان کامپوزیت های تقویت کننده الیاف، [۲] به دلیل خواص مشابه با الیاف مهندسی شده، گزینه دیگری برای بیوکامپوزیت ها و کامپوزیت های پلیمری است.

تاریخ[ویرایش]

سلولز در سال 1838 توسط شیمیدان فرانسوی آنسلم پین کشف شد که آن را از مواد گیاهی جدا کرد و فرمول شیمیایی آن را تعیین کرد. سلولز برای تولید اولین پلیمر ترموپلاستیک موفق، سلولوئید، توسط شرکت تولیدی هایت در سال 1870 استفاده شد. تولید ابریشم مصنوعی از سلولز در دهه 1890 آغاز شد و سلفون در سال 1912 اختراع شد. در سال 1893، آرتور دی لیتل از بوستون، یک محصول سلولزی دیگر، استات، اختراع کرد و آن را به عنوان یک فیلم ساخت. اولین استفاده تجاری از نساجی استات به شکل الیاف، توسط شرکت سلانیس در سال 1924 ایجاد شد. هرمان استودینگر ساختار پلیمری سلولز را در سال 1920 مشخص کرد. این ترکیب برای اولین بار در سال 1992 (بدون استفاده از آنزیم های مشتق شده بیولوژیکی) به صورت شیمیایی توسط کوبایاشی و شدا سنتز شد.

ساختار سلولزی[ویرایش]

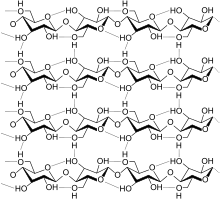

سلولز پلیمری است که از مولکولهای گلوکز تکرار شونده که از انتها به هم متصلاند تشکیل شده است. [۳] یک مولکول سلولز ممکن است از چند صد تا بیش از 10000 واحد گلوکز طول داشته باشد. سلولز از نظر شکل شبیه به کربوهیدرات های پیچیده مانند نشاسته و گلیکوژن است. این پلی ساکاریدها نیز از زیر واحدهای متعدد گلوکز ساخته می شوند. تفاوت بین سلولز و سایر مولکول های کربوهیدرات پیچیده در نحوه پیوند مولکول های گلوکز با یکدیگر است. علاوه بر این، سلولز یک پلیمر با زنجیره مستقیم است و هر مولکول سلولز طولانی و میله مانند است. این شکل گلوکز با نشاسته که یک مولکول مارپیچ است متفاوت است. نتیجه این تفاوت ها در ساختار این است که در مقایسه با نشاسته و سایر کربوهیدرات ها، سلولز نمی تواند توسط هیچ آنزیمی که توسط حیوانات تولید می شود به زیر واحدهای گلوکز خود تجزیه شود.

انواع الیاف سلولزی[ویرایش]

الیاف سلولز طبیعی[ویرایش]

الیاف سلولز طبیعی هنوز هم به عنوان بخشی از گیاه اصلی قابل تشخیص هستند زیرا فقط به اندازه لازم برای تمیز کردن الیاف برای استفاده فرآوری می شوند.برای مثال، الیاف پنبه مانند توپهای پنبهای کرکی نرمی هستند که از آنها میآیند. الیاف کتان شبیه رشته های فیبری قوی گیاه کتان است. همه الیاف "طبیعی" فرآیندی را طی می کنند که در آن از قسمت هایی از گیاه که برای محصول نهایی استفاده نمی شود، معمولاً از طریق برداشت ، جدا شدن از کاه ، تمیز کردن و غیره جدا می شوند. وجود زنجیره های خطی هزاران واحد گلوکز. پیوند هیدروژنی زیادی بین گروههای OH در زنجیرههای مجاور ایجاد میکند و باعث میشود که آنها به الیاف سلولزی بسته شوند. در نتیجه، سلولز تعامل کمی با آب یا هر حلال دیگری از خود نشان می دهد. به عنوان مثال، پنبه و چوب کاملاً در آب نامحلول هستند و استحکام مکانیکی قابل توجهی دارند. از آنجایی که سلولز مانند آمیلوز ساختار مارپیچی ندارد، برای تشکیل یک محصول رنگی به ید متصل نمی شود.

الیاف سلولز مصنوعی[ویرایش]

الیاف سلولزی تولید شده از گیاهانی به دست میآید که به صورت خمیری پردازش میشوند و سپس به همان روشی که الیاف مصنوعی مانند پلی استر یا نایلون ساخته میشوند، اکسترود میشوند. ریون یا ویسکوز یکی از رایج ترین الیاف سلولزی "تولید شده" است و می توان آن را از خمیر چوب تهیه کرد.

ساختار و خواص[ویرایش]

الیاف طبیعی توسط میکروفیبریل های سلولز در ماتریکسی از همی سلولز و لیگنین تشکیل شده اند. این نوع ساختار و ترکیب شیمیایی آنها مسئول خواص مکانیکی قابل مشاهده است. از آنجایی که الیاف طبیعی پیوندهای هیدروژنی بین زنجیره های بلند ایجاد می کنند، سفتی و استحکام لازم را دارند.

ترکیب شیمیایی[ویرایش]

ترکیبات اصلی الیاف طبیعی ( لیگنوسلولزها ) سلولز، همی سلولز ، لیگنین ، پکتین و خاکستر است. درصد هر جزء برای هر نوع فیبر متفاوت است، با این حال، به طور کلی، حدود 60-80٪ سلولز، 5-20٪ لیگنین، و 20٪ رطوبت، علاوه بر همی سلولز و درصد کمی از اجزای شیمیایی باقیمانده است. خواص فیبر بسته به مقدار هر جزء تغییر می کند، زیرا همی سلولز مسئول جذب رطوبت، تخریب زیستی و حرارتی است در حالی که لیگنین پایداری حرارتی را تضمین می کند اما مسئول تخریب UV است. ترکیب شیمیایی الیاف طبیعی رایج در زیر نشان داده شده است. [۴] اینها بسته به اینکه فیبر یک الیاف پایه (به دست آمده از پوست)، یک الیاف هسته (به دست آمده از چوب)، یا یک الیاف برگ (به دست آمده از برگ) باشد، متفاوت است.

| خاکستر

(%) |

پکتین

(%) |

همی سلولز

(%) |

لینگین

(%) |

سلولز

(%) |

انواع الیاف | |

|---|---|---|---|---|---|---|

| - | 2.3 | 18.6-20.6 | 2.2 | 71 | الیاف کتان | الیاف پایه |

| 5 | - | 24-26 | 21-23 | 43-47 | بذر کتان | |

| 2-5 | - | 21.5-23 | 15-19 | 31-57 | کناف | |

| 0.5-2 | 0.2 | 13.6-21 | 12-26 | 45-71.5 | جوت | |

| 0.8 | 0.9 | 14-22.4 | 3.7-13 | 57-77 | Hemp | |

| - | 1.9 | 5-16.7 | 0.6-0.7 | 68.6-91 | رامی | |

| 2-4 | - | 18-24 | 15-21 | 37-49 | کناف | الیاف هسته |

| 0.8 | - | 18-22 | 21-24 | 41-48 | جوت | |

| 3 | - | 15-17 | 7-9 | 56-63 | Abaca | الیاف برگ |

| 0.6-1 | 10 | 10-24 | 7-11 | 47-78 | سیزال | |

| - | - | 4-8 | 13.1 | 77.6 | Henequen | |

ویژگی های مکانیکی[ویرایش]

پاسخ الیاف سلولزی به تنش های مکانیکی بسته به نوع الیاف و ساختار شیمیایی موجود تغییر می کند. اطلاعات مربوط به خواص مکانیکی اصلی در نمودار زیر نشان داده شده است و می توان آن را با خواص الیاف رایج مانند الیاف شیشه ، الیاف آرامید و فیبر کربن مقایسه کرد.

| مدول یانگ

(GPa) |

تنش کششی

(MPa) |

کشیدگی

(%) |

چگالی

(g/cm3) |

الیاف |

|---|---|---|---|---|

| 5.5-12.6 | 287-597 | 3.0-10.0 | 1.5-1.6 | پنبه |

| 10-30 | 393-800 | 1.5-1.8 | 1.3-1.46 | جوت |

| 27.6-80 | 345-1500 | 1.2-3.2 | 1.4-1.5 | کتان |

| 70 | 550-900 | 1.6 | 1.48 | Hemp |

| 44-128 | 220-938 | 2.0-3.8 | 1.5 | رامی |

| 9.0-38.0 | 400-700 | 2.0-14 | 1.33-1.5 | سیزال |

| 4.0-6.0 | 175-220 | 15.0-30.0 | 1.2 | الیاف سخت

(گشنیز) |

| 40.0 | 1000 | - | 1.5 | کرافت چوب نرم |

| 70.0 | 2000-3500 | 2.5-3.0 | 2.5 | شیشه-E |

| 86.0 | 4570 | 2.8 | 2.5 | شیشه-S |

| 63.0-67.0 | 3000-3150 | 3.3-3.7 | 1.4 | آرامید |

| 230.0-240.0 | 4000 | 1.4-1.8 | 1.4 | کربن |

سطح و خواص سطحی[ویرایش]

آب دوستی، زبری و بار سطحی برهمکنش الیاف سلولزی را با محیط آبی تعیین می کند. قبلاً در سال 1950، بار در سطح مشترک بین پنبه به عنوان الیاف سلولزی غالب و محیط آبی با روش پتانسیل جریان برای ارزیابی پتانسیل زتا سطح مورد بررسی قرار گرفت. [۵] با توجه به گرایش بالای تورم الیاف لیگنوسلولزی، ارتباط بین پتانسیل زتا و قابلیت جذب آب مشاهده شده است. [۶] حتی برای استفاده از الیاف زائد به عنوان تقویت کننده در مواد کامپوزیتی، الیاف با اندازه توسط یک محلول آزمایشی آبی کاوش شده اند. [۷] مروری بر خواص الکتروکینتیکی الیاف طبیعی از جمله سلولز و الیاف لیگنوسلولزی در کتاب راهنمای الیاف طبیعی یافت شده است. [۸]

کاربردها[ویرایش]

مواد کامپوزیت[ویرایش]

مواد کامپوزیت دسته ای از مواد هستند که اغلب از ترکیب یک فیبر با یک ماده چسبنده (ماتریس) ساخته می شوند. این ترکیب خواص فیبر را با ماتریس مخلوط می کند تا ماده جدیدی ایجاد کند که ممکن است از فیبر به تنهایی قوی تر باشد. هنگامی که الیاف سلولزی با پلیمرها ترکیب می شوند، برای ایجاد برخی مواد تقویت شده با الیاف مانند بیوکامپوزیت ها و پلاستیک های تقویت شده با الیاف استفاده می شوند. جدول ماتریس های پلیمری مختلف و الیاف سلولزی که اغلب با آنها مخلوط می شوند را نشان می دهد. [۹]

| ماتریس | الیاف |

|---|---|

| اپوکسی | آباکا، بامبو، جوت |

| لاستیک طبیعی | گشنیز، سیزال |

| لاستیک نیتریل | جوت |

| فنل فرمالدئید | جوت |

| پلی اتیلن | کناف، آناناس، سیزال، الیاف چوب |

| پلی پروپیلن | کتان، جوت، کناف، کنف، کاه گندم، الیاف چوب |

| پلی استایرن | چوب |

| پلی اورتان | چوب |

| کلرید پلی وینیل | چوب |

| پلی استر | موز، جوت، آناناس، کنف آفتابی |

| استایرن- بوتادین | جوت |

| لاستیک | روغن نخل |

از آنجایی که ویژگی های ماکروسکوپی الیاف بر رفتار کامپوزیت حاصل تأثیر می گذارد، خواص فیزیکی و مکانیکی زیر از اهمیت ویژه ای برخوردار است:

- ابعاد: رابطه بین طول و قطر الیاف یک عامل تعیین کننده در انتقال تلاش ها به ماتریس است. علاوه بر این، سطح مقطع نامنظم و ظاهر فیبریل شده الیاف گیاهی به لنگر انداختن آنها در یک ماتریکس شکننده کمک می کند.

- حجم خالی و جذب آب: الیاف نسبتاً متخلخل با حجم زیادی از فضای خالی داخلی هستند. در نتیجه هنگامی که الیاف در ماده اتصال غوطه ور می شوند، مقدار زیادی ماتریس را جذب می کنند. جذب زیاد می تواند باعث انقباض فیبر و تورم ماتریکس شود. با این حال، حجم خالی زیاد به کاهش وزن، افزایش جذب صوتی و هدایت حرارتی کم ماده کامپوزیت نهایی کمک می کند.

- استحکام کششی : به طور متوسط مشابه الیاف پلی پروپیلن است.

- مدول الاستیک : الیاف سلولزی مدول الاستیسیته کمی دارند. این امر کاربرد آن را در اجزای ساختمانی که در مرحله پس از ترک کار می کنند، با جذب انرژی بالا و مقاومت در برابر نیروهای دینامیکی تعیین می کند.

نساجی[ویرایش]

در صنعت نساجی از سلولز بازسازی شده به عنوان الیافی مانند ابریشم مصنوعی (شامل مودال و Lyocell اخیراً توسعه یافته) استفاده می شود. الیاف سلولزی از خمیر حل شونده تولید می شوند. [۱۰] الیاف مبتنی بر سلولز دو نوع هستند، سلولز بازسازی شده یا خالص مانند فرآیند مس آمونیوم و سلولز اصلاح شده مانند استات های سلولز .

اولین الیاف مصنوعی که به صورت تجاری به عنوان ابریشم مصنوعی معرفی شد، در حدود سال 1894 به نام ویسکوز و در نهایت در سال 1924 به عنوان ویسکوز شناخته شد. محصول مشابهی به نام استات سلولز در سال 1865 کشف شد. ریون و استات هر دو الیاف مصنوعی هستند، اما کاملا مصنوعی نیستند، زیرا محصولی از مواد اولیه هضم شده شیمیایی شامل چوب طبیعی هستند. آنها همچنین یک ساختار مصنوعی از ابریشم نیستند، که یک پلیمر فیبری از پروتئین های حیوانی است. اگرچه این الیاف مصنوعی در اواسط قرن نوزدهم کشف شد، اما تولید موفق مدرن بسیار دیرتر آغاز شد.

فیلتراسیون[ویرایش]

کاربردهای کمکی نفوذ/فیلتر الیاف سلولز میتواند علاوه بر ارتقای توان و شفافیت، یک لایه محافظ برای فیلتر کردن عناصر به عنوان سلولز پودری فراهم کند. به عنوان فیلتراسیون بدون خاکستر و غیر ساینده، تمیز کردن را پس از فرآیند فیلتر کردن بدون آسیب در پمپ ها یا شیرها بدون زحمت انجام دهید. آنها به طور موثر ناخالصی های فلزی را فیلتر می کنند و تا 100٪ روغن امولسیون شده و میعانات دیگ را جذب می کنند. به طور کلی، الیاف سلولزی در کاربردهای فیلتراسیون زمانی که بهعنوان پیشپوش اولیه یا اصلاحی به روشهای زیر استفاده میشوند، میتوانند عملکرد فیلتراسیون را تا حد زیادی بهبود بخشند:

- پر کردن شکاف در سپتوم فیلتر و نشتی های مکانیکی کوچک در واشرها و صندلی های برگ

- بهبود پایداری کیک کمک فیلتر برای مقاومت بیشتر در برابر ضربه های فشار و وقفه ها

- ایجاد یک پیش پوشش یکنواخت تر بدون ترک برای سطح فیلتراسیون موثرتر

- بهبود آزادسازی کیک و کاهش نیاز به تمیز کردن

- جلوگیری از خونریزی ذرات ریز

پیش پوشش به راحتی و سریع و کاهش آلودگی محلول

مقایسه با سایر الیاف[ویرایش]

در مقایسه با الیاف مهندسی شده، الیاف سلولزی دارای مزایای مهمی چون چگالی کم، هزینه کم، قابل بازیافت بودن و زیست تخریب پذیری هستند. [۱۱] الیاف سلولزی به دلیل مزایایی که دارد می تواند به عنوان جایگزینی برای الیاف شیشه در مواد کامپوزیت استفاده شود.

مسائل زیست محیطی[ویرایش]

آنچه اغلب به عنوان "الیاف بامبو" به بازار عرضه می شود در واقع الیافی نیست که به شکل طبیعی خود از گیاهان بامبو رشد می کند، بلکه در عوض یک خمیر بامبو بسیار فرآوری شده است که به عنوان الیاف اکسترود می شود. [۱۲] اگرچه این فرآیند به اندازهای که «الیاف بامبو» به نظر میرسد سازگار با محیطزیست نیست، کاشت و برداشت بامبو برای الیاف، در موارد خاص، میتواند پایدارتر و سازگارتر با محیطزیست باشد تا برداشت درختان با رشد کندتر و پاکسازی زیستگاههای جنگلی موجود برای مزارع چوب.

جستارهای وابسته[ویرایش]

لینکهای خارجی[ویرایش]

انحلال سلولوزیک بایگانیشده در آوریل ۳, ۲۰۱۳ توسط Wayback Machine </link>

منابع[ویرایش]

- ↑ "Cellulose fiber". The Free Online Dictionary. Retrieved October 22, 2021.

- ↑ Ardanuy, Mònica; Claramunt, Josep; Toledo Filho, Romildo Dias (2015). "Cellulosic fiber reinforced cement-based composites: A review of recent research". Construction and Building Materials (به انگلیسی). 79: 115–128. doi:10.1016/j.conbuildmat.2015.01.035.

- ↑ "Carbohydrates - Cellulose". Archived from the original on December 11, 2018. Retrieved December 10, 2018.

- ↑ Xue, L. G.; Tabil, L.; Panigrahi, S. (2007). "Chemical Treatments of Natural Fiber for Use in Natural Fiber-Reinforced Composites: A Review". Journal of Polymers and the Environment. 15 (1): 25–33. doi:10.1007/s10924-006-0042-3.

- ↑ Mason, S. G.; Goring, D. A. I. (1950-06-01). "Electrokinetic Properties of Cellulose Fibers: Ii. Zeta-Potential Measurements by the Stream-Compression Method". Canadian Journal of Research (به انگلیسی). 28b (6): 323–338. doi:10.1139/cjr50b-040. ISSN 1923-4287.

- ↑ Bismarck, Alexander; Aranberri-Askargorta, Ibon; Springer, Jürgen; Lampke, Thomas; Wielage, Bernhard; Stamboulis, Artemis; Shenderovich, Ilja; Limbach, Hans-Heinrich (2002). "Surface characterization of flax, hemp and cellulose fibers; Surface properties and the water uptake behavior". Polymer Composites (به انگلیسی). 23 (5): 872–894. doi:10.1002/pc.10485. ISSN 0272-8397.

- ↑ Pothan, Laly A.; Bellman, Cornelia; Kailas, Lekshmi; Thomas, Sabu (2002-01-01). "Influence of chemical treatments on the electrokinetic properties of cellulose fibres". Journal of Adhesion Science and Technology. 16 (2): 157–178. doi:10.1163/156856102317293687. ISSN 0169-4243.

- ↑ Luxbacher, Thomas (2020-01-01), Kozłowski, Ryszard M.; Mackiewicz-Talarczyk, Maria (eds.), "9 - Electrokinetic properties of natural fibres", Handbook of Natural Fibres (Second Edition), The Textile Institute Book Series (به انگلیسی), Woodhead Publishing: 323–353, doi:10.1016/b978-0-12-818782-1.00009-2, ISBN 978-0-12-818782-1

- ↑ Saheb, D. N.; Jog, J. P. (1999). "Natural fiber polymer composites: A review". Advances in Polymer Technology. 18 (4): 351–363. doi:10.1002/(SICI)1098-2329(199924)18:4<351::AID-ADV6>3.0.CO;2-X.

- ↑

{{cite book}}: Empty citation (help) - ↑ Mohanty, A. K.; Misra, M.; Hinrichsen, G. (2000). "Biofibres, biodegradable polymers and biocomposites: An overview". Macromolecular Materials and Engineering. 276–277 (1): 1–24. doi:10.1002/(SICI)1439-2054(20000301)276:1<1::AID-MAME1>3.0.CO;2-W.

- ↑

{{cite book}}: Empty citation (help)