قرارکاری

در صنعت شکلدهی به فلزات، به کشیدن قطعهای از فلز کارشده به شکل مورد نظر قرارکاری[۱] میگویند و این اصطلاح معمولاً به شیپوری کردن سر لوله برای اتصال به کوپلینگ رزوهدار اشاره دارد.[۲]

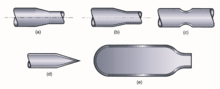

قرارکاری یا سوئیجینگ (به انگلیسی: Swaging) یکی از انواع فرآیندهای آهنگری است که در طی آن قطعه در میان یک قالب چند تکه قرار میگیرد و تکههای قالب همزمان با چرخش به دور قطعه ضرباتی در جهت شعاعی به آن وارد میکنند تا یک تغییر شکل پلاستیک در این راستا ایجاد کنند. قرارکاری معمولاً بر روی انتهای قطعاتی همچون میلهها و لولهها اعمال میشود تا یک سطح شیبدار یا یک نوک تیز ایجاد کنند. قطعات تولید شده به کمک فرایند قرارکاری در صنایعی همچون صنایع خودروسازی، صنایع فضایی و صنایع نظامی کاربرد دارد.[۳]

آهنگری چرخشی[۴] فرآیندی است که به کمک آن میتوان قطعاتی مشابه با قطعات بدست آمده از فرایند قرارکاری تولید کرد. تفاوت این دو فرایند آن است که در فرایند آهنگری چرخشی برخلاف قرارکاری قالبها حرکت دورانی نداشته و قطعه به دور خود چرخانده میشود.[۵]

فرایند[ویرایش]

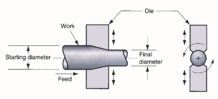

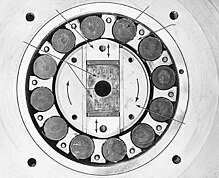

قالبهای دستگاه قرارکاری بهطور معمول از جنس فولاد سختکاری شده ساخته میشوند.[۶] این قالبهای دارای یک سوراخ استوانهای و در ادامه آن یک دیواره مخروطی شکل هستند که وظیفه ایجاد سطح شیبدار بر روی قطعه را بر عهده دارد. قالبها در این فرایند میتوانند از دو الی شش قسمت متفاوت تشکیل شده باشند.[۳] با حرکت اسپیندل دستگاه به واسطه نیروی گریز از مرکز تکههای قالب از یکدیگر فاصله میگیرند. از طرفی قالبها در مسیر خود به بلوکهای استوانهای برخورد میکنند که به کمک یک قفس صلب مهار شدهاند. این برخورد منجر به نزدیک شدن قالبها به یکدیگر میشود. با چرخش سریع اسپیندل فرایند دور و نزدیک شدن قطعات قالب متناوباً تکرار شده که منجر به وارد شدن ۱۰۰۰ الی ۳۰۰۰ ضربه در دقیقه بر روی قطعه میگردد.[۶]

برای شکلدهی به قطعه به کمک این دستگاه کافی است اوپراتور قطعه را در حالی که اسپیندل دستگاه در حال چرخش است به آرامی وارد حفره موجود میان دو قالب کند. با قرار گرفتن قطعه در میان تکههای قالب، با توجه به به حرکت چرخشی و نوسانی قالبها، ضرباتی در زوایای متفاوت بر روی سطح قطعه وارد میگردد که منجر به کاهش قطر و افزایش طول قطعه میگردد.

فرایند قرارکاری برای تولید قطعات با حفره داخلی نیز قابل استفاده است. بدین منظور یک شاهمیله (ماندرل) داخل یک لوله جدار ضخیم قرار میگیرد و لوله فلزی توسط تکههای قالب بر روی اطراف شاهمیله فشرده میشود. بدین صورت قطر داخلی و خارجی قطعه به صورت همزمان تغییر کرده و به مقدار مورد نظر در قطعه نهایی نزدیک میشود. با استفاده از شاهمیله میتوان شکلهای متفاوتی همانند دندانههای چرخدنده و خمهایی با پروفیل خاص را در داخل قطعات ایجاد کرد.[۶]

مزایا و معایب[ویرایش]

مزایای فرایند قرارکاری عبارتند از:

- قطعات تولید شده به کمک این روش کیفیت سطحی بالایی دارند.[۷]

- با توجه به اینکه این فرایند معمولاً در دمای محیط انجام میشود، میتوان به دقتهای ابعادی بالایی دست یافت.[۸][۹]

- استفاده از این فرایند منجر به بهبود ساختار دانهها و مقاومت کششی نهایی قطعه میگردد.[۱۰]

- در طی این فرایند براده ایجاد نمیشود بنابراین اتلاف ماده در این فرایند حداقل مقدار ممکن است.

- با توجه به سادگی فرایند نیاز به نیروی کار ماهر برای اجرای آن وجود ندارد.[۸]

- این فرایند بر روی طیف گسترهای از فلزات قابلیت اجرا دارد.

معایب فرایند قرارکاری عبارتند از:

- این فرایند سروصدای زیادی تولید میکند.[۸]

- از این فرایند تنها برای تولید قطعات فلزی میتوان بهره برد.

مواد و ملاحظات[ویرایش]

فرایند سوئیجیگ بر روی گستره وسیعی از قطعات با جنسهای متفاوت قابل اعمال است. برخی از فلزات و آلیاژهایی که شکلدهی آنها با فرایند قرارکاری متداول است عبارتند از:[۷]

- آلومینیوم و آلیاژهای آن

- نیکل و آلیاژهای آن

- منیزیم و آلیاژهای آن

- فولاد ضدزنگ

- فولاد کم کربن

موارد استفاده فرایند قرارکاری برای شکلدهی به قطعاتی که از فلزات و آلیاژهایی که در ادامه ذکر شدند، نسبت به آلیاژهایی که پیشتر بیان شد محدودتر است:[۷]

هنگام انتخاب قرارکاری به عنوان فرایند ساخت یک قطعه باید به برخی از ملاحظات طراحی، اقتصادی و کیفی توجه داشت که در ادامه به برخی از آنها اشاره شدهاست:

ملاحظات طراحی

- قطعه تولیدی لزوماً میبایست دارای تقارن در راستای اسپیندل دستگاه باشد.

- زاویه سطح شیبدار ایجاد شده روی قطعه تولیدی میتواند ۰ الی ۳٫۵ درجه باشد.[۷]

- قطر قطعات تولیدی میتواند ۲٫۵ الی ۱۵۰ میلیمتر باشد.[۷]

- طول قطعات تولیدی میتواند ۱٫۵ الی ۲۵۰ میلیمتر باشد.[۷]

ملاحضات اقتصادی

- این فرایند میتواند برای تولید قطعه با نرخ متوسط تا حدود ۲۰۰ الی ۳۰۰ قطعه در ساعت استفاده شود.[۷]

- هیچ اتلاف ماده اولیهای در این فرایند رخ نمیدهد.

- با توجه به حجم تولید مورد نیاز امکان اتوماسیون فرایند قرارکاری وجود دارد.

- هزینه نیروی کار و تجهیزات موردنیاز این فرایند پایین است، اما هزینههای نگهداری آن بالاست.[۷]

ملاحظات کیفی

- با توجه به تنشهای پسماند فشاری ایجاد شده بر روی سطح قطعه، مقاومت آن به خستگی به صورت قابل ملاحظهای افزایش مییابد.[۷]

- قطعات تولید شده به کمک این فرایند زبری سطحیای در بازه ۰٫۸ الی ۳٫۲ میکرومتر دارند.[۷]

کاربرد[ویرایش]

در صنایع تولید مهمات یکی از روشهای ساخت گلوله، استفاده از فرایند قرارکاری در دمای اتاق میباشد. در این فرایند لوله فلزی داخل قالبی که شکل گلوله را تعیین میکند قرار گرفته و با ضربات متناوب قالب بر روی لوله، فلز تشکیلدهنده آن لوله در جهت شعاعی فشرده شده و گلوله ایجاد میگردد. ریختهگری روش متداول دیگری است که برای تولید گلوله مورد استفاده قرار میگیرد. در این روش فلز مذاب به داخل قالب ریخته شده و مذاب شکل قالب را به خود گرفته و منجمد میگردد. در حین فرایند انجماد، فلز منقبض شده به همین علت قالبهای ریختهگری را معمولاً کمی بزرگتر از سایز نهایی گلوله میسازند تا قطعه پس از انقباض به سایز مطلوب برسد. این درصورتی است که گلولههای تولید شده توسط فرایند قرارکاری در دمای محیط تولید میشوند و به همین دلیل دارای دقت ابعادی بسیار بالایی هستند. همچنین عیوب متداول ریختگری مانند حفرات در این گلولهها یافت نمیشود.

جستارهای وابسته[ویرایش]

منابع[ویرایش]

- ↑ افضلی، محمدرضا، فرهنگ مهندسی مکانیک، انگلیسی-فارسی، تهران: فرهنگ معاصر، ۱۳۸۶.

- ↑ همان منبع. ص۶۵۸.

- ↑ ۳٫۰ ۳٫۱ "Rotary Swaging and Radial Forging". QForm (به انگلیسی).

- ↑ Rotational Forging

- ↑ Groover, Mikel P. Fundamentals of Modern Manufacturing (به انگلیسی) (4 ed.). Wiley. p. 417.

- ↑ ۶٫۰ ۶٫۱ ۶٫۲ Black, J.T. DeGarmo’s Materials and Processes in Manufacturing (به انگلیسی) (10 ed.). Wiley. pp. 398–400.

- ↑ ۷٫۰۰ ۷٫۰۱ ۷٫۰۲ ۷٫۰۳ ۷٫۰۴ ۷٫۰۵ ۷٫۰۶ ۷٫۰۷ ۷٫۰۸ ۷٫۰۹ "Swaging: Rotary and Extrusion". Engineering Clicks (به انگلیسی).

- ↑ ۸٫۰ ۸٫۱ ۸٫۲ "Swaging Process: Working, Application, Advantages and Disadvantages". Mech4Study (به انگلیسی).

- ↑ "Metal Swaging". The Library of Manufacturing (به انگلیسی).

- ↑ "Swaging and Pointing". Brooks Forgings (به انگلیسی).