شکلدهی ذوبی

اسپینینگ ذوبی یک روش شکل دهی فلز است که بهطور معمول برای ساخت لایههای نازک از فلز یا آلیاژهای با ساختار اتمی خاص استفاده میشود.[۱] برخی از کاربردهای مهم تجاری فلزات اسپینگ شده ذوبی، شامل ترانسفورماتورهای با بازده بالا (ترانسفورماتور فلزی آمورف)، دستگاههای حسی، تجهیزات ارتباط از راه دور و الکترونیک قدرت است. یک فرایند اسپینینگ ذوبی متداول شامل ریختهگری فلز مذاب با هدایت پرفشار آن بر روی چرخ یا درام چرخشی است که داخل آن معمولاً توسط آب یا نیتروژن مایع خنک میشود.

مواد مذاب در اثر تماس با سطح سرد و بزرگ درام به سرعت منجمد میشوند. چرخش مداوم درام سبب بیرون اندازی محصول جامد شده میشود و سطح جدیدی را در معرض جریان فلز مذاب قرار میدهد و تولید پیوسته را امکانپذیر میکند. نوار حاصل سپس در امتداد خط تولید هدایت میشود تا بستهبندی یا به محصولات دیگر ماشین کاری شود.[۲][۳] نرخ خنک سازی که با اسپینینگ ذوبی قابل دستیابی است، در محدوده ۱۰۴–۱۰۶ کلوین در ثانیه (K / s) است. در نتیجه، از اسپینینگ ذوبی برای توسعه موادی مانند شیشههای فلزی که به منظور شکلگیری به سرعت خنککنندگی بسیار بالایی نیاز دارند، استفاده میشود. این محصولات به دلیل خنک سازی سریع، ساختار اتمی بسیار نامنظمی دارند که به آنها ویژگیهای مغناطیسی و فیزیکی منحصر به فردی میبخشد (به فلزات بیشکل مراجعه کنید). چندین تغییر در روند فرایند اسپینینگ ذوبی مزایای خاصی را ایجاد میکند. این فرایندها شامل ریختهگری جریان مسطح، اسپینینگ ذوبی با غلطک دوتایی، اسپینینگ ذوبی با بیرون اندازی خودکار است. با منشاگیری از تلاشهای رابرت پاند در یک سری اختراعات ثبت شده مربوط به سالهای ۱۹۵۸–۱۹۶۱ (شماره ثبت اختراعات ۲۸۲۵۱۰۸، ۲۹۱۰۷۴۴ و ۲۹۷۶۵۹۰ ایالات متحده)، مفهوم کنونی اسپینر مذاب توسط پاند و مادین در سال ۱۹۶۹ بیان شد، گرچه در ابتدا مایع در سطح داخلی درام منجمد میشد. لیبمن و گراهام در ادامه این روند را به عنوان یک روش ریختهگری پیوسته، این بار در سطح خارجی درام، توسعه دادند.[۴] این فرایند میتواند بهطور مداوم نوارهای نازکی از مواد را تولید کند و ورقهایی با عرض چند اینچ به صورت تجاری در دسترس است.

فرایند

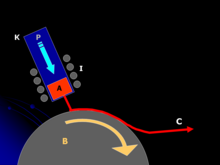

[ویرایش]در اسپینینگ ذوبی، آلیاژ یا فلز ابتدا در یک بوته ذوب میشود. سپس، از گاز بی اثر، معمولاً آرگون، به منظورهدایت پرفشار ماده مذاب به بیرون نازل استفاده میشود. جریان حاصل مایع به سطح محیط خارجی چرخ یا درام چرخشی هدایت میشود که بهطور داخلی خنک میشود. سطح خارجی درام بسیار نزدیک به نازل قرار دارد، اما آن را لمس نمیکند. بهطور کلی، سرعت سطح درام باید بین ۱۰ تا ۶۰ متر بر ثانیه باشد تا به ترتیب از تشکیل قطرات یا شکستن لایهها جلوگیری شود. هنگامی که جریان مذاب با سطح درام تماس مییابد، یک گودال کوچک ذوب (مواد مذاب) تشکیل میشود. به دلیل گرانروی کم مذاب، نیروهای برشی تولید شده توسط حرکت نسبی سطح درام در زیر مذاب فقط چند میکرون به داخل گودال گسترش مییابد. به عبارت دیگر، فقط مقدار کمی از گودال تحت تأثیر اصطکاک ناشی از چرخش درام است. در نتیجه، هنگامی که درام میچرخد، بیشتر گودال ذوب شده توسط کشش سطح بین نازل و درام حفظ میشود. با این حال، مذاب در ته گودال، که در تماس مستقیم با درام است، به سرعت به یک نوار نازک منجمد میشود. لایه منجمد شده تا ۱۰ درجه چرخش از زیر نازل و سطح درام دور میشود. قبل از اینکه نیروی گریز از مرکز از چرخش درام آن را بیرون بکشد.[۱][۳][۵] این فرایند بهطور پیوسته اتفاق میافتد، بنابراین با خارج شدن مواد جامد از زیر گودال مذاب، مواد مذاب بیشتری از نازل به گودال اضافه میشود.

فاکتورهای متغیر

[ویرایش]حتی در یک فرایند پایه اسپینینگ ذوبی فاکتورهای زیادی وجود دارد. کیفیت و ابعاد محصول با توجه به نحوه کار و پیکربندی دستگاه تعیین میشود. در نتیجه، بسیاری از مطالعات در مورد اثرات تغییرات در پیکربندی چرخنده مذاب بر روی آلیاژهای خاص وجود دارد. بهطور کلی، اسپینرهای ذوبی بسته به محصول مورد نظر با تغییراتی در متغیرهای زیر اجرا میشوند. - شکاف نازل: فاصله بین نازل و درام خنک شده. در درجه اول ضخامت لایه تشکیل شده را تحت تأثیر قرار میدهد. - شکل نازل: شکل نازل است که مواد مذاب را به درام هدایت میکند. نازلهایی که باعث میشوند یک گودال ذوب بزرگتر روی سطح درام ایجاد شود، نوارهای پهن تری ایجاد میشود. - نرخ جریان: نرخ جریان مذاب بر روی درام است. سرعت جریان معمولاً با سرعت چرخش درام ارتباط نزدیک دارد وعمدتا بر روی عرض و ضخامت لایهها تأثیر میگذارد. - سرعت چرخشی: سرعت چرخش درام است. بهطور کلی، یک درام با سرعت چرخشی بالاتر باعث میشود که نوارها نازکتر شوند. - دمای درام: دمایی که درام در آن کار میکند. عمدتاً بر ساختار اتمی لایه حاصل تأثیر میگذارد. آلیاژهای مختلف در دماهای خاص به بهترین شکل تشکیل میشوند. از آنجا که هر ماده ای متفاوت عمل میکند، رابطه دقیق علت معلولی بین هر یک از این متغیرها و لایه حاصل معمولاً به صورت تجربی تعیین میشود. متغیرهای دیگری وجود دارند، اما تأثیرات آنها بر روی ابعاد و ساختار نهایی لایه همه مستند نیستند.[۱]

فرایندهای منتج شده

[ویرایش]فرایندها و تکنیکهای مختلفی با الهام از فرایند اسپینینگ دورانی توسعه یافتهاست که هر کدام مزایایی را برای کاربردهای صنعتی و پایداری محصول ارائه میدهد.

ریختهگری جریان صفحه ای

[ویرایش]ریختهگری جریان صفحه ای(PFC) یک فرایند اسپینینگ مذاب متداول برای ساخت صنعتی ورقهای شیشه ای فلزی است. در این فرایند، اصلاح اولیه این است که از نازل بسیار پهن تری برای به بیرون هدایت کردن مذاب از بوته استفاده میشود. در نتیجه، گودال مذاب مساحت بیشتری از طبل را پوشش میدهد، که به نوبه خود یک منطقه بزرگتر از لایه را تشکیل میدهد. PFC معمولاً در خلأ ریخته میشود تا از اکسید شدن مواد مذاب جلوگیری کند، که این امر بر کیفیت محصول حاصل تأثیر میگذارد. نوارهایی با عرض تا ۲۰۰ میلیمتر با استفاده از PFC به دست آمدهاند.[۵]

اسپینیگ ذوبی با غلتک دوتایی

[ویرایش]در اسپینینگ ذوبی با غلتک دوتایی از دو غلتک یا درام به جای یکی استفاده میشود. غلتکها در کنار هم قرار میگیرند، و به گونه ای میچرخند که یکی به سمت چپ در جهت عقربههای ساعت بچرخد و دیگری که در سمت راست قرار دارد خلاف جهت عقربههای ساعت میچرخد. این پیکربندی منجر به عبور مواد از بین غلتکها میشود. مذاب بین غلطکها جابجا میشود و در آنجا خنک میشود و به عنوان لایه نازک از آن خارج میشود. مزیت اسپینینگ ذوبی با غلتک دوقلو این است که کنترل بالایی بر ضخامت لایه تشکیلی حاصل میکند.

محصول

[ویرایش]از اسپینینگ ذوبی برای ساخت ورقهای فلزی یا روبانهای نازک فلزی تقریباً آمورف یا غیر بلوری استفاده میشود. خصوصیات الکتریکی و مغناطیسی منحصر به فرد محصول نتیجه ساختار و همچنین ترکیب آلیاژ یا فلزی است که برای تشکیل لایه استفاده شدهاست.

ساختار

[ویرایش]بهطور معمول، وقتی یک ماده فلزی خنک میشود، تک تک اتمها با الگوهای قوی و تکرار شده، جامد بلوری تشکیل میشوند. با این وجود، در اسپینینگ ذوبی، مذاب آنقدر سریع خنک میشود که اتمها قبل از اینکه کاملاً جامد شوند، فرصت تشکیل این ساختارهای مرتب را ندارند. در عوض اتمها در موقعیتهایی شبیه حالت مایع جامد میشوند. این ساختار فیزیکی باعث ایجاد خواص مغناطیسی و الکتریکی فلزات آمورف میشود.[۶]

منابع

[ویرایش]- ↑ ۱٫۰ ۱٫۱ ۱٫۲ Shirzadi, A. A. ; Kozieł, T. ; Cios, G. ; Bała, P. (2019-02-01). "Development of Auto Ejection Melt Spinning (AEMS) and its application in fabrication of cobalt-based ribbons". Journal of Materials Processing Technology. 264: 377–381. doi:10.1016/j.jmatprotec.2018.09.028. ISSN 0924-0136.

- ↑ Cahn, Robert W. ; Haasen, Peter (2014), "Preface to the Third Edition", Physical Metallurgy, Elsevier, pp. xv–xvi, doi:10.1016/b978-0-444-53770-6.05002-4, ISBN 978-0-444-53770-6

- ↑ ۳٫۰ ۳٫۱ Budhani, R. C. ; Goel, T. C. ; Chopra, K. L. (1982-12-01). "Melt-spinning technique for preparation of metallic glasses". Bulletin of Materials Science. 4 (5): 549–561. doi:10.1007/BF02824962. ISSN 0973-7669.

- ↑ Liebermann, H. ; Graham, C. (November 1976). "Production of amorphous alloy ribbons and effects of apparatus parameters on ribbon dimensions". IEEE Transactions on Magnetics. 12 (6): 921–923. doi:10.1109/TMAG.1976.1059201.

- ↑ ۵٫۰ ۵٫۱ Carpenter, J. K. ; Steen, P. H. (1992-01-01). "Planar-flow spin-casting of molten metals: process behaviour". Journal of Materials Science. 27 (1): 215–225. doi:10.1007/BF00553859. ISSN 1573-4803.

- ↑ Fedsteel (2016-04-20). "What is an Amorphous Metal?". FedSteel.com. Retrieved 2019-10-16.