سفت کننده لاستیک

سخت شدن لاستیک فرآیندی است که در آن نانوذرات لاستیک در یک زمینه پلیمری برای افزایش استحکام مکانیکی یا سختی مواد در هم میپیوندند. منظور از «سخت کردن» پلیمر این است که توانایی ماده پلیمری برای جذب انرژی و تغییر شکل پلاستیکی بدون شکستگی افزایش مییابد. با توجه به مزایای قابل توجهی در خواص مکانیکی که سفت کردن لاستیک ارائه میدهد، اکثر ترموپلاستیکها اصلی در نسخههای سخت شده با لاستیک موجود هستند.[۱][۲] برای بسیاری از کاربردهای مهندسی، سختی مواد یک عامل تعیین کننده در انتخاب مواد نهایی است.[۳]

اثرات نانوذرات لاستیک پراکنده و پیچیدهاست و در سیستمهای پلیمری آمورف و تا حدی کریستالی متفاوت است.[۴] ذرات لاستیک یک سیستم را با مکانیسمهای مختلفی سخت میکنند، مانند زمانی که ذرات، استرس را متمرکز میکنند که باعث ایجاد حفره یا شروع ریزشهای متلاشی میشود. با این حال اثرات یک طرفه نیستند. محتوای لاستیک اضافی یا جدا شدن باند بین لاستیک و پلیمر میتواند سختی را کاهش دهد.[۵] به دلیل بسیاری از متغیرهای مخدوش کننده دیگر، بیان اثرات خاص اندازه ذرات معین یا پارامتر چسبندگی سطحی دشوار است.[۶]

وجود یک مکانیسم شکست معین توسط عوامل زیادی تعیین میشود: عوامل ذاتی فاز پلیمری پیوسته، و مواردی که بیرونی هستند، مربوط به تنش، سرعت بارگذاری، و شرایط محیطی.[۷] عملکرد یک مکانیسم معین در یک پلیمر سخت شده را میتوان با میکروسکوپ بررسی کرد. افزودن حوزههای لاستیکی از طریق فرآیندهایی مانند اختلاط مذاب در مخلوط کن Rheomix و پلیمریزاسیون رادیکال انتقال اتم رخ میدهد.[۳][۷]

تحقیقات کنونی بر این موضوع تمرکز دارد که چگونه بهینهسازی ترکیب فاز ثانویه و پراکندگی بر خواص مکانیکی مخلوط تأثیر میگذارد. سوالات مورد علاقه شامل مواردی است که با چقرمگی شکست، استحکام کششی و دمای انتقال شیشه انجام میشود.[۸]

مکانیسمهای سفت کننده

[ویرایش]

تئوریهای مختلف توضیح میدهند که چگونه یک فاز لاستیکی پراکنده یک ماده پلیمری را سخت میکند. اکثر آنها از روشهای اتلاف انرژی در سراسر ماتریس استفاده میکنند. این نظریهها عبارتند از: تئوری ریزترک، نظریه تسلیم برشی، نظریه برهم خوردگی چندگانه، نظریه برهمکنش باند برشی و کرازینگ، و اخیراً آنهایی که شامل اثرات ضخامت بحرانی لیگامان، ناحیه پلاستیک بحرانی، خالی شدن و کاویتاسیون، رقابت آسیب و غیره میشود.

تئوری میکروکراک

[ویرایش]در سال ۱۹۵۶، نظریه ریزترک اولین موردی بود که اثر سفت شدن فاز لاستیکی پراکنده در یک پلیمر را توضیح داد.[۴] دو مشاهدات کلیدی که وارد نظریه اولیه و گسترش بعدی شدند به شرح زیر بودند: (۱) ریزترکها حفرههایی را تشکیل میدهند که فیبرهای کوپلیمر استایرن- بوتادین روی آنها تشکیل میشوند تا از انتشار جلوگیری کنند و (۲) انرژی ذخیره شده در طول طویل شدن اپوکسیهای سخت شده پس از شکستن آزاد میشود. ذرات لاستیک این نظریه نتیجه گرفت که انرژی ترکیبی برای شروع ریزترکها و انرژی برای شکستن ذرات لاستیک میتواند عامل افزایش جذب انرژی پلیمرهای سخت شده باشد. این تئوری محدود بود و تنها بخش کوچکی از افزایش مشاهده شده در انرژی شکست را در بر میگرفت.

دیوانگی ماتریکس

[ویرایش]تئوری دیوانگی ماتریسی بر توضیح اثرات سختکننده دیوانگی تمرکز دارد. کرنشها از استوا شروع میشوند که کشش اصلی در آن بالاتر است، عمود بر تنش منتشر میشوند و زمانی که با ذرهای دیگر برخورد میکنند پایان مییابند. در صورت شکستن فیبریلهای عمود برهم، در نهایت میتوانند به ترک تبدیل شوند. انبساط حجمی مرتبط با شکافهای کوچک توزیع شده از طریق حجم زیاد در مقایسه با حجم کوچک، چند ترک بزرگ در پلیمر سختنشده، بخش بزرگی از افزایش انرژی شکستگی را تشکیل میدهد.

فعل و انفعال بین ذرات لاستیک و ریزش فشارها، افزایش طولی بر روی ذرات در جهت تنش وارد میکند. اگر این نیرو بر چسبندگی سطحی بین لاستیک و پلیمر غلبه کند، جدا شدن باند رخ میدهد و در نتیجه اثر سختکنندگی مرتبط با خراشیدگی را کاهش میدهد. اگر ذره سختتر باشد، کمتر میتواند تغییر شکل دهد و در نتیجه جدا شدن با تنش کمتر اتفاق میافتد. این یکی از دلایلی است که چرا لاستیکهای پراکنده، زیر دمای انتقال شیشه ای خودشان، پلاستیکها را بهطور مؤثر سفت نمیکنند.

تسلیم برشی

[ویرایش]تئوری تسلیم برشی، نظریهای است که مانند فرسایش ماتریس، میتواند بخش زیادی از افزایش جذب انرژی یک پلیمر سختشده را به خود اختصاص دهد. شواهدی از تسلیم برشی در یک پلیمر سخت شده را میتوان در جایی که «سخت شدن گردن، کشش یا جهتگیری» وجود دارد مشاهده کرد. در صورتی که ذرات لاستیک به عنوان متمرکز کننده تنش عمل کرده و از طریق خراشیدگی، جدا شدن باند و حفره شدن شروع به انبساط حجمی کنند تا تشکیل ترکها متوقف شود، تسلیم برشی حاصل میشود. همپوشانی میدانهای تنش از یک ذره به همسایهاش، به رشد منطقهای با تسلیم برشی کمک میکند. هرچه ذرات نزدیکتر باشند همپوشانی بیشتر و ناحیه برشی بزرگتر است.[۴] تسلیم برشی به خودی خود یک فرایند جذب انرژی است، اما علاوه بر این، شروع نوارهای برشی به توقف جنون کمک میکند. وقوع کاویتاسیون برای تئوری تسلیم برشی مهم است زیرا برای کاهش تنش تسلیم عمل میکند. کاویتاسیون مقدم بر تسلیم برشی است، با این حال تسلیم برشی باعث افزایش بسیار بیشتر در چقرمگی نسبت به خود کاویتاسیون میشود.[۶]

کاویتاسیون

[ویرایش]

کاویتاسیون در رزینهای اپوکسی و سایر پلیمرهای سخت شده مقاوم در برابر شوق معمول است و پیش نیاز برش در تست مقاومت ضربه ایزد است.[۹] در طی تغییر شکل و شکستن یک پلیمر سخت شده، حفره شدن ذرات لاستیک کرنش شده در پلاستیکهای مستعد خراشیدگی و غیر مستعد خراشیدگی، از جمله، ABS, PVC، نایلون، پلی استایرن با ضربه بالا و اپوکسیهای سخت شده CTBN رخ میدهد. مهندسان از یک رویکرد تعادل انرژی برای مدلسازی چگونگی تأثیر عوامل اندازه ذرات و مدول لاستیکی بر چقرمگی مواد استفاده میکنند. هم اندازه ذرات و هم مدول همبستگی مثبتی با دماهای انتقال شکننده-سخت نشان میدهند. نشان داده شدهاست که هر دوی آنها بر فرایند کاویتاسیون که در ناحیه فرایند نوک ترک دراوایل تغییر شکل رخ میدهد، قبل از فرورفتگی در مقیاس بزرگ و تسلیم برشی تأثیر میگذارند.[۹][۱۰]

برای نشان دادن چقرمگی افزایش یافته تحت کرنش، کرنش حجمی باید بر انرژی تشکیل فضای خالی غلبه کند که توسط معادله مدلسازی شدهاست:

«جایی که و مدول برشی و مدول توده ای لاستیک هستند، کرنش حجمی در ذره لاستیک است، انرژی سطح فاز لاستیکی و تابع است بستگی به کرنش شکست لاستیک در شرایط کشش دو محوره دارد.»[۱۰]

مدل متعادل کننده انرژی از خواص فیزیکی کل ماده برای توصیف رفتار میکروسکوپی در طول تنش سه محوری استفاده میکند. تنش حجمی و شرایط شعاع ذره برای کاویتاسیون را میتوان محاسبه کرد، که حداقل شعاع نظری ذرات را برای کاویتاسیون میدهد که برای کاربردهای عملی در سخت شدن لاستیک مفید است. بهطور معمول حفره زمانی رخ میدهد که میانگین تنش روی ذرات لاستیک بین ۱۰ تا ۲۰ مگا پاسکال باشد. فشار حجمی روی ذره کاهش مییابد و تخلیه رخ میدهد. جذب انرژی ناشی از این افزایش حجم از نظر تئوری ناچیز است. در عوض، این تشکیل نوار برشی است که باعث افزایش چقرمگی میشود. قبل از جدا شدن باند، با افزایش کرنش، فازهای لاستیکی مجبور به کشش بیشتر ماتریس میشوند. جداسازی بین ماتریس و لاستیک باعث کاهش چقرمگی میشود و نیاز به چسبندگی قوی بین فازهای پلیمر و لاستیک را ایجاد میکند.

تئوری رقابت خسارت

[ویرایش]تئوری رقابت آسیب، سهم نسبی تسلیم برشی و شکست شوق را در زمانی که هر دو وجود دارند، مدلسازی میکند. دو فرض اصلی وجود دارد: پیچ خوردگی، ریزترکها و کاویتاسیون در سیستمهای شکننده و برش در سیستمهای شکلپذیر غالب است. سیستمهایی که بین شکننده و انعطافپذیر هستند ترکیبی از اینها را نشان میدهند. تئوری رقابت آسیب، گذار شکننده-شکلپذیر را بهعنوان نقطهای تعریف میکند که در آن مکانیسم مخالف (آسیب برشی یا تسلیم) در یک سیستم تحت سلطه مکانیسم دیگر ظاهر میشود.[۴]

خصوصیات شکست

[ویرایش]مکانیسم شکست غالب معمولاً با استفاده از TEM، SEM و میکروسکوپ نوری قابل مشاهده است. اگر کاویتاسیون یا کروزینگ غالب باشد، میتوان از دیلاتومتری کششی (به دیلاتومتر مراجعه کنید) برای اندازهگیری وسعت مکانیسم با اندازهگیری کرنش حجمی استفاده کرد. با این حال، اگر مکانیسمهای اتساع چندگانه وجود داشته باشد، اندازهگیری مشارکتهای جداگانه دشوار است. تسلیم برشی یک فرایند حجم ثابت است و با دیلاتومتری کششی قابل اندازهگیری نیست. تخلیه با میکروسکوپ نوری قابل مشاهده است، اما یکی از دو روش استفاده از نور پلاریزه یا پراکندگی نور با زاویه کم برای مشاهده ارتباط بین کاویتاسیون و نوارهای برشی ضروری است.[۹]

ویژگیهای فاز پیوسته مربوط به نظریه سخت شدن

[ویرایش]به منظور اندازهگیری اثرات سخت شدن فاز ثانویه پراکنده، درک ویژگیهای مربوط به فاز پلیمری پیوسته مهم است. ویژگیهای شکست مکانیکی فاز پیوسته پلیمری خالص به شدت بر چگونگی شکست پلیمر مقاوم در برابر لاستیک تأثیر میگذارد. هنگامی که یک پلیمر معمولاً به دلیل خراشیدگی از کار میافتد، ذرات سفت کننده لاستیک به عنوان آغازگر شوق عمل میکنند. هنگامی که با تسلیم برشی از بین میرود، ذرات لاستیکی نوارهای برشی را ایجاد میکنند. همچنین اگر پلیمر مستعد شکست در اثر تنشهای متعدد باشد، ممکن است مکانیسمهای متعددی وارد عمل شوند. پلی استایرن و استایرن-اکریلونیتریل مواد شکننده ای هستند که مستعد شکست شدید هستند در حالی که پلی کربنات، پلی آمیدها و پلی اتیلن ترفتالات (PET) مستعد شکست برشی هستند.

دمای انتقال شیشه ای

[ویرایش]پلاستیکهای آمورف در زیر دمای انتقال شیشه ای خود استفاده میشوند (). آنها شکننده و حساس هستند اما در برابر خزش مقاوم هستند. مولکولها بیحرکت هستند و پلاستیک به تنشهای وارد شده به سرعت با شکستگی پاسخ میدهد. ترموپلاستیکهای نیمه کریستالی برای کاربرد در شرایط دمایی بین استفاده میشوند و (دمای ذوب). ترموپلاستیکهای نیمه کریستالی سخت و مستعد خزش هستند زیرا نواحی بیشکل اطراف کریستالهای صلب تا حدودی تحرک دارند. اغلب آنها در دمای اتاق شکننده هستند زیرا دمای انتقال شیشه ای بالایی دارند. پلی اتیلن در دمای اتاق سخت است زیرا کمتر از دمای اتاق است. پلی آمید ۶۶ و پلی وینیل کلراید دارای انتقال ثانویه زیر آنها هستند که امکان تحرک مولکولهای جذب کننده انرژی را فراهم میکند.

ساختار شیمیایی

[ویرایش]هنگام تلاش برای تعیین چقرمگی پلاستیک از روی ساختار شیمیایی آن، دستورالعملهای کلی وجود دارد که باید رعایت کنید. پلیمرهای وینیل مانند پلی استایرن و استایرن-اکریلونیتریل معمولاً در اثر فرسودگی از بین میروند. آنها انرژی شروع و انتشار ترک پایینی دارند. پلیمرهای با ستون فقرات آروماتیک، مانند پلی اتیلن ترفتالات و پلی کربنات، با تسلیم برشی با انرژی شروع ترک بالا اما انرژی انتشار کم، تمایل به شکست دارند. سایر پلیمرها، از جمله پلی (متیل متاکریلات) و پلی استال (پلی اکسی متیلن)، به اندازه «پلیمرهای شکننده» شکننده نیستند و همچنین به اندازه «پلیمرهای انعطافپذیر» انعطافپذیر نیستند.

چگالی درهم تنیدگی و انعطافپذیری زنجیره واقعی بدون مزاحمت

[ویرایش]معادلات زیر چگالی درهم تنیدگی را نشان میدهد و معیاری از انعطافپذیری زنجیره واقعی بدون مزاحمت () یک پلاستیک داده شده به مکانیک شکست آن:

جایی که چگالی جرمی پلیمر آمورف است و میانگین وزن مولکولی در واحد آماری است. استرس دیوانه کننده مربوط به چگالی درهم تنیدگی است:

بازده تنش نرمال شده مربوط به توسط

ثابت است نسبت تنش فرورفتگی به بازده تنش نرمال شده برای تعیین اینکه آیا پلیمر به دلیل پیچ خوردگی یا تسلیم شکست میخورد استفاده میشود:

هنگامی که نسبت بالاتر است، ماتریس مستعد بازده است. هنگامی که نسبت کمتر است، ماتریس مستعد شکست با دیوانگی است. این فرمولها پایه تئوری دیوانگی، نظریه تسلیم برشی و تئوری رقابت خسارت را تشکیل میدهند.

رابطه بین خواص فاز ثانویه و اثر سخت شوندگی

[ویرایش]انتخاب لاستیک و امتزاج پذیری با فاز پیوسته

[ویرایش]در انتخاب مواد مهم است که به تعامل بین ماتریس و فاز ثانویه توجه شود. به عنوان مثال، اتصال عرضی در فاز لاستیک باعث تشکیل فیبریل با استحکام بالا میشود که لاستیک را سفت میکند و از شکستگی ذرات جلوگیری میکند.

بوتادین-آکریلونیتریل پایانه کربوکسیل (CTBN) اغلب برای سفت کردن اپوکسیها استفاده میشود، اما استفاده از CTBN به تنهایی چقرمگی را به قیمت سختی و مقاومت حرارتی افزایش میدهد. بوتادین اکریلونیتریل پایان آمین (ATBN) نیز استفاده میشود. محققان با استفاده از لاستیک پودری کاملاً ولکانیزه شده (UFPR) توانستهاند هر سه، چقرمگی، سختی و مقاومت حرارتی را بهطور همزمان بهبود بخشند و مرحله سخت شدن لاستیک را با ذرات کوچکتر از آنچه قبلاً تصور میشد مؤثر هستند، دوباره تنظیم کنند.

در کاربردهایی که شفافیت نوری بالا ضروری است، مثلاً پلی (متیل متاکریلات) و پلی کربنات، یافتن فاز ثانویه ای که نور را پراکنده نمیکند مهم است. برای انجام این کار، مطابقت ضریب شکست هر دو فاز مهم است. ذرات لاستیک سنتی این کیفیت را ارائه نمیدهند. اصلاح سطح نانوذرات با پلیمرهایی با ضریب شکست قابل مقایسه یکی از علایق تحقیقات فعلی است.

غلظت فاز ثانویه

[ویرایش]

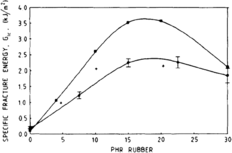

افزایش غلظت لاستیک در نانوکامپوزیت باعث کاهش مدول و استحکام کششی میشود. در یک مطالعه، با نگاهی به ترکیب PA6-EPDM، افزایش غلظت لاستیک تا ۳۰ درصد، یک رابطه خطی منفی با دمای انتقال سخت و شکننده نشان داد که پس از آن چقرمگی کاهش یافت. این نشان میدهد که اثر سفت شدن افزودن ذرات لاستیک به غلظت بحرانی محدود میشود. این در مطالعه ای در سال ۱۹۹۸ در مورد PMMA بیشتر مورد بررسی قرار گرفتهاست. با استفاده از SAXS برای تجزیه و تحلیل چگالی پیچیدگی، مشخص شد که چگالی پیچ خوردگی افزایش مییابد و تنش تسلیم تا نقطه بحرانی که رابطه تغییر میکند کاهش مییابد.[۱۱]

اندازه ذرات لاستیکی

[ویرایش]مادهای که انتظار میرود در اثر فرورفتگی شکست بخورد، بیشتر از مواد مستعد برشی که از ذرات کوچکتر سود میبرد، از ذرات بزرگتر بهره میبرد. در موادی که پیچ خوردگی و تسلیم قابل مقایسه هستند، توزیع دو وجهی اندازه ذرات ممکن است برای سخت شدن مفید باشد. در غلظتهای ثابت لاستیک، میتوان دریافت که اندازه ذرات بهینه تابعی از چگالی درهم تنیدگی ماتریس پلیمری است. چگالی درهم تنیدگی پلیمری PS, SAN، و PMMA به ترتیب ۰٫۰۵۶، ۰٫۰۹۳ و ۰٫۱۲۷ است. با افزایش چگالی درهم تنیدگی، اندازه ذرات بهینه به صورت خطی کاهش مییابد و بین ۰٫۱ تا ۳ میکرومتر متغیر است.

تأثیر اندازه ذرات بر سخت شدن، بستگی به نوع آزمایش انجام شده دارد. این را میتوان توضیح داد زیرا برای شرایط مختلف آزمایش، مکانیسم شکست تغییر میکند. برای تست مقاومت ضربه بر روی PMMA که در آن شکست با تسلیم برشی رخ میدهد، اندازه بهینه ذره PMMA-پوسته پرکننده PBA-core در یک مورد ۲۵۰ نشان داده شد. نانومتر در تست خمش سه نقطه، که در آن شکست به دلیل دیوانگی است، ذرات ۲۰۰۰ نانومتر بیشترین اثر سختکنندگی را داشتند.[۱۲]

اثرات دما

[ویرایش]دما تأثیر مستقیمی بر مکانیک شکست دارد. در دماهای پایین، زیر دمای انتقال شیشه ای لاستیک، فاز پراکنده مانند یک شیشه رفتار میکند نه مانند لاستیک که پلیمر را سفت میکند. در نتیجه، فاز پیوسته با مکانیسمهای مشخصه پلیمر خالص از بین میرود، گویی که لاستیک وجود ندارد. با افزایش دما از دمای انتقال شیشه ای، فاز لاستیکی انرژی شروع ترک را افزایش میدهد. در این مرحله ترک به دلیل انرژی الاستیک ذخیره شده در ماده، خود تکثیر میشود. همانطور که دما از مرحله انتقال شیشه ای فاز لاستیکی بیشتر میشود، استحکام ضربه کامپوزیت لاستیک-پلیمر همچنان بهطور چشمگیری افزایش مییابد زیرا انتشار ترک به ورودی انرژی اضافی نیاز دارد.

نمونه برنامهها

[ویرایش]رزینهای اپوکسی

[ویرایش]رزینهای اپوکسی دسته ای بسیار مفید از مواد مورد استفاده در کاربردهای مهندسی هستند. برخی از این موارد شامل استفاده برای چسبها، کامپوزیتهای تقویت شده با الیاف و پوششهای الکترونیکی است. استحکام و مقاومت کم در برابر انتشار ترک، اپوکسیها را به یک کاندیدای مورد علاقه برای تحقیقات سختی لاستیک برای تنظیم دقیق فرآیندهای سخت شدن تبدیل میکند.[۱۳][۱۴][۱۵][۱۶]

برخی از عوامل مؤثر بر چقرمگی نانوکامپوزیتهای اپوکسی عبارتند از هویت شیمیایی عامل پخت اپوکسی، چگالی درهم تنیدگی و چسبندگی سطحی. برای مثال، پخت اپوکسی ۶۱۸ با پیپریدین، اپوکسیهای سخت تری نسبت به زمانی که بور تری فلوراید-اتیلامین استفاده میشود، تولید میکند. چگالی درهم تنیدگی کم باعث افزایش چقرمگی میشود. بیسفنول A میتوان برای کاهش چگالی اتصال عرضی اپوکسی ۶۱۸ اضافه کرد و در نتیجه چقرمگی شکست را افزایش داد. بیسفنول A و پرکننده لاستیکی چقرمگی را بهطور هم افزایی افزایش میدهند.[۱۷]

در کتابهای درسی و ادبیات قبل از سال ۲۰۰۲ فرض بر این بود که یک حد پایینتر برای قطر ذرات سختکننده لاستیک در ۲۰۰ وجود دارد. (نانومتر سپس کشف شد که ذرات لاستیک پودری بسیار ریز و تمام ولکانیزه با قطر ۹۰نانومتر) سختی قابل توجهی در اپوکسیهای لاستیکی نشان میدهد.[۱۸] این یافته نشان میدهد که چگونه این زمینه دائماً در حال رشد است و میتوان کارهای بیشتری برای مدلسازی بهتر اثر سختکننده لاستیک انجام داد.

ABS

[ویرایش]پلیمر اکریلونیتریل بوتادین استایرن (ABS) یک کاربرد سخت کننده لاستیک است. خواص این پلیمر عمدتاً از سخت شدن لاستیک ناشی میشود. حوزههای لاستیکی پلی بوتادین در ماتریس اصلی استایرن-اکریلونیتریل به عنوان توقفی برای انتشار ترک عمل میکنند.

پلاستیک شفاف نوری

[ویرایش]شفافیت نوری بالا، هزینه کم و تراکم پذیری PMMA، آن را به گزینه ای مناسب برای کاربردهای عملی در معماری و خودروسازی به عنوان جایگزینی برای شیشه در مواقعی که شفافیت بالا ضروری است تبدیل میکند. ترکیب فاز پرکننده لاستیکی باعث افزایش چقرمگی میشود. چنین پرکنندههایی نیاز به ایجاد پیوندهای سطحی قوی با ماتریس PMMA دارند. در کاربردهایی که شفافیت نوری مهم است، باید اقداماتی برای محدود کردن پراکندگی نور انجام شود.[۷]

در سخت کردن PMMA و در سایر کامپوزیتها، سنتز ذرات هسته-پوسته از طریق پلیمریزاسیون رادیکال انتقال اتمی که دارای یک لایه پلیمری بیرونی است که دارای خواص مشابه با فاز اولیه است که چسبندگی ذرات به ماتریس را افزایش میدهد، رایج است. توسعه ذرات پوسته هسته سازگار با PMMA با دمای انتقال شیشه ای پایین با حفظ شفافیت نوری مورد توجه معماران و شرکتهای خودروسازی است.[۷]

برای شفافیت بهینه، فاز لاستیک پراکنده به موارد زیر نیاز دارد:

- شعاع ذرات متوسط کوچک

- توزیع اندازه ذرات باریک

- ضریب شکست مطابق با ماتریس در محدوده دما و طول موج

- چسبندگی قوی به ماتریس

- ویسکوزیته مشابه با ماتریس در دمای پردازش[۱۹]

کوپلیمر الفین حلقوی، یک پلاستیک شفاف نوری با جذب رطوبت کم و مقاومت در برابر حلال از جمله خواص مفید دیگر، میتواند بهطور مؤثر با لاستیک استایرن-بوتادین-استایرن با خواص فوق محکم شود. استحکام Notched-Izod از 21 J/m به 57 J/m با مه نوری ۵٪ بیش از دو برابر شد.[۱۹]

بهبود پلی استایرن

[ویرایش]پلی استایرن بهطور کلی دارای سفتی، شفافیت، پردازش پذیری و کیفیت دی الکتریک است که آن را مفید میکند. با این حال، مقاومت کم آن در برابر ضربه در دماهای پایین، احتمال شکست فاجعهبار شکستگی در سرما را بیشتر میکند.[۲۰] پرکاربردترین نوع پلی استایرن سخت شده پلی استایرن با ضربه بالا یا HIPS نام دارد. از آنجایی که ارزان است و ترموفرم شدن آن آسان است (به ترموفرمینگ مراجعه کنید)، برای بسیاری از مصارف روزمره استفاده میشود. HIPS از پلیمریزاسیون استایرن در محلول لاستیکی پلی بوتادین ساخته میشود. پس از شروع واکنش پلیمریزاسیون، فازهای پلی استایرن و لاستیک از هم جدا میشوند. هنگامی که جداسازی فاز شروع میشود، دو فاز برای حجم با هم رقابت میکنند تا زمانی که وارونگی فاز رخ دهد و لاستیک بتواند در سراسر ماتریس توزیع شود. پلیمریزاسیون امولسیونی جایگزین با کوپلیمرهای استایرن-بوتادین-استایرن یا استایرن-بوتادین امکان دستکاری دقیق توزیع اندازه ذرات را فراهم میکند. این روش از معماری پوسته هسته استفاده میکند.[۲۱]

برای مطالعه ریزساختار شکست HIPS در یک میکروسکوپ الکترونی عبوری، لازم است یکی از فازها را با یک فلز سنگین، به عنوان مثال، تتروکسید اوسمیم رنگ آمیزی کرد. این باعث ایجاد چگالی الکترونی متفاوتی بین فازها میشود. با توجه به اندازه ذرات ثابت، این چگالی اتصال متقابل است که چقرمگی یک ماده HIPS را تعیین میکند. این را میتوان با بهرهبرداری از رابطه منفی بین محتوای سیس-پلی بوتادین لاستیک و چگالی اتصال عرضی که با شاخص تورم اندازهگیری میشود اندازهگیری کرد. چگالی کمتر اتصال متقابل منجر به افزایش چقرمگی میشود.[۲۱]

تولید مقادیر زیادی لاستیک ضایعاتی از لاستیکهای خودرو، علاقه به یافتن کاربردهایی برای این لاستیک دور ریخته شده را برانگیخته است. لاستیک را میتوان به پودر ریز تبدیل کرد که سپس میتواند به عنوان یک عامل سخت کننده پلی استایرن استفاده شود. با این حال، اختلاط ضعیف بین لاستیک زباله و پلی استایرن باعث ضعیف شدن مواد میشود. این مشکل مستلزم استفاده از سازگارکننده (نگاه کنید به سازگاری) به منظور کاهش کشش سطحی و در نهایت مؤثر ساختن سختی لاستیکی پلی استایرن است. یک کوپلیمر پلی استایرن / استایرن - بوتادین برای افزایش چسبندگی بین فازهای پراکنده و پیوسته عمل میکند.[۲۰]

منابع

[ویرایش]- ↑ Bucknall, C. B. (1988). "The micromechanics of rubber toughening". Makromolekulare Chemie. Macromolecular Symposia. 20–21 (1): 425–439. doi:10.1002/masy.19880200145.

- ↑ Zeidi, Mahdi; Kim, Chun IL; Park, Chul B. (2021). "The role of interface on the toughening and failure mechanisms of thermoplastic nanocomposites reinforced with nanofibrillated rubbers". Nanoscale. 13 (47): 20248–20280. doi:10.1039/D1NR07363J. ISSN 2040-3372. PMID 34851346.

- ↑ ۳٫۰ ۳٫۱ Fowler, M. W.; Baker, W. E. (1988). "Rubber toughening of polystyrene through reactive blending". Polymer Engineering and Science. 28 (21): 1427–1433. doi:10.1002/pen.760282112.

- ↑ ۴٫۰ ۴٫۱ ۴٫۲ ۴٫۳ Liang, J. Z.; Li, R. K. Y. (11 July 2000). "Rubber toughening in polypropylene: A review". Journal of Applied Polymer Science. 77 (2): 409–417. doi:10.1002/(SICI)1097-4628(20000711)77:2<409::AID-APP18>3.0.CO;2-N.

- ↑ Bucknall, C. B. (1996). "Rubber Toughening of Plastics: Rubber Particle Cavitation and its Consequences" (PDF). Macromol. Symp. 101: 265–271. doi:10.1002/masy.19961010130.

- ↑ ۶٫۰ ۶٫۱ خطای یادکرد: خطای یادکرد:برچسب

<ref> غیرمجاز؛ متنی برای یادکردهای با نامsevenوارد نشده است. (صفحهٔ راهنما را مطالعه کنید.). - ↑ ۷٫۰ ۷٫۱ ۷٫۲ ۷٫۳ Kubiak, Joshua M.; Yan, Jiajun; Pietrasik, Joanna; Matyjaszewski, Krzysztof (19 May 2017). "Toughening PMMA with fillers containing polymer brushes synthesized via atom transfer radical polymerization (ATRP)". Polymer. 117: 48–53. doi:10.1016/j.polymer.2017.04.012.

- ↑ Zhang, Jianing; Deng, Shiqiang; Wang, Yulong; Ye, Lin (1 January 2016). "Role of rigid nanoparticles and CTBN rubber in the toughening of epoxies with different cross-linking densities". Composites Part A: Applied Science and Manufacturing. 80: 82–94. doi:10.1016/j.compositesa.2015.10.017.

- ↑ ۹٫۰ ۹٫۱ ۹٫۲ ۹٫۳ Lazzeri, A.; Bucknall, C. B. (1 January 1993). "Dilatational bands in rubber-toughened polymers". Journal of Materials Science. 28 (24): 6799–6808. Bibcode:1993JMatS..28.6799L. doi:10.1007/BF00356433.

- ↑ ۱۰٫۰ ۱۰٫۱ Bucknall, C. B. (1996). "Rubber Toughening of Plastics: Rubber Particle Cavitation and its Consequences". Macromol. Symp. 101: 265–271. doi:10.1002/masy.19961010130.

- ↑ He, Chaobin; Donald, Athene M.; Butler, Michael F. (1998-01-01). "In-Situ Deformation Studies of Rubber Toughened Poly(methyl methacrylate): Influence of Rubber Particle Concentration and Rubber Cross-Linking Density". Macromolecules. 31 (1): 158–164. Bibcode:1998MaMol..31..158H. doi:10.1021/ma970398s.

- ↑ Kilwon Cho; Jaeho Yang; Chan Eon Park (1998). "The effect of rubber particle size on toughening behaviour of rubber-modified poly(methyl methacrylate) with different test methods" (PDF). Polymer. 39 (14): 3073–3081. doi:10.1016/S0032-3861(97)10036-2. Archived from the original (PDF) on 1 اكتبر 2018. Retrieved 4 December 2022.

{{cite journal}}: Check date values in:|archive-date=(help) - ↑ Zhou, Hengshi; Xu, Shiai (2014-04-15). "A new method to prepare rubber toughened epoxy with high modulus and high impact strength". Materials Letters (به انگلیسی). 121: 238–240. doi:10.1016/j.matlet.2014.01.160. ISSN 0167-577X.

- ↑ Ratna, D (2004). "Rubber Toughened Epoxy". Macromolecular Research. 12 (1): 11–21. doi:10.1007/BF03218989.

- ↑ Bagheri, R.; Marouf, B. T.; Pearson, R. A. (2009-08-05). "Rubber-Toughened Epoxies: A Critical Review". Polymer Reviews. 49 (3): 201–225. doi:10.1080/15583720903048227. ISSN 1558-3724.

- ↑ Xu, Shi-Ai; Song, Xiao-Xue (2015), Parameswaranpillai, Jyotishkumar; Hameed, Nishar; Pionteck, Jürgen; Woo, Eamor M. (eds.), "Introduction to Rubber toughened Epoxy Polymers", Handbook of Epoxy Blends (به انگلیسی), Cham: Springer International Publishing: 1–26, doi:10.1007/978-3-319-18158-5_1-1, ISBN 978-3-319-18158-5, retrieved 2021-05-18

- ↑ Wang, Xiqun (1987). "Study on the Toughening Mechanism of Rubber Toughened Epoxy". Chinese Journal of Polymer Science. 3: 229–234.

- ↑ "Special Effect of Ultra-Fine Rubber Particles on Plastic Toughening*". Chinese Journal of Polymer Science (به چینی سادهشده). 20 (2). 2002.

- ↑ ۱۹٫۰ ۱۹٫۱ Khanarian, G. (December 2000). "Rubber toughened and optically transparent blends of cyclic olefin copolymers". Polymer Engineering & Science. 40 (12): 2590–2601. doi:10.1002/pen.11389.

- ↑ ۲۰٫۰ ۲۰٫۱ Zhang, Jinlong; Chen, Hongxiang; Zhou, Yu; Ke, Changmei; Lu, Huizhen (2013). "Compatibility of waste rubber powder/polystyrene blends by the addition of styrene grafted styrene butadiene rubber copolymer: effect on morphology and properties". Polymer Bulletin. 70 (10): 2829–2841. doi:10.1007/s00289-013-0991-3.

- ↑ ۲۱٫۰ ۲۱٫۱ Rovere, Juliana; Correa, Carlos Alberto; Grassi, Vinícius Galhard; Pizzol, Marcus Fernando Dal (2008). "Role of the rubber particle and polybutadiene cis content on the toughness of high impact polystyrene". Journal of Materials Science. 43 (3): 952–959. Bibcode:2008JMatS..43..952R. doi:10.1007/s10853-007-2197-2.