مواد طبقهبندیشده تابعی

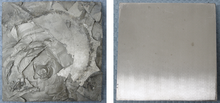

مواد طبقهبندی شده تابعی (به انگلیسی: Functionally Graded Material) یا به اختصار FGM، در علم مواد به موادی جدید و پیشرفته با ساختاری ناهمگن گفته میشود. خواص مکانیکی این مواد بهطور پیوسته از یک سطح به سطح دیگر تغییر میکند و این تغییرات به وسیلهٔ تغییر تدریجی نسبت حجمی مواد تشکیل دهندهٔ آنها ایجاد میشود. مواد FGM بهطور معمول از دو مادهٔ سرامیک و فلز ساخته میشوند. با توجه به اینکه مادهٔ ساختاری سرامیک ضریب انتقال حرارت پایین و مقاومت بالایی در برابر درجه حرارت دارد میتواند حرارت بالا را تحمل کند و از طرفی، ماده ساختاری دیگر، یعنی فلز انعطافپذیری مورد نیاز را فراهم میکند. قابل توجه است که به علت تغییرات پیوسته خواص مکانیکی مشکلات عدم پیوستگی که در سازههای کامپوزیتی موجود است در مواد تابعی به وجود نمیآید.

تاریخچه[ویرایش]

مواد FGM در ابتدا در سال ۱۹۸۴ توسط گروهی از دانشمندان در دانشگاه سندائی ژاپن مطرح گردید. از آن پس بر روی مواد FGM تحقیقات وسیعی انجام شد. ب دلیل خاصیت تغییر پیوسته این مواد در فضای با مقیاس ماکروسکوپیک، گاهی اوقات استفاده از FGM از نظر رفتار مکانیکی نسبت به مواد با ساختار فیبری، ترجیح داده میشود. بررسی مواد تابعی و روشهای تولید آنها از اهمیت ویژه ای برخوردار است زیرا این مواد دارای خواص متعدد همچون خواص مکانیکی، الکتریکی، حرارتی و … و در نتیجه دارای کاربردهای زیادی میباشند. در سالهای اخیر استفاده از این مواد در اروپا به خصوص در کشور آلمان مورد توجه قرار گرفتهاست.[۱]

کاربردها[ویرایش]

امروزه مطالعهٔ مواد تابعی دارای اهمیت بسیار بالایی میباشد. این مواد خواص و کاربردهای فراوانی دارند و مطالعهٔ آنها کمک زیادی به علم جهان امروز میکند. زمینهٔ کاربردی این مواد وسیع و گستردهاست. از مصارف مواد تابعی، پوششهای مقاوم به خوردگی و فرسایش که برای جابجایی سنگهای معدن ساینده و سنگین بکار میروند، مجراهای مبدلهای حرارتی، ژنراتورهای ترموالکتریک (دما برقی)، اجزای ماشینهای حرارتی، صفحات منتشرکننده حرارت، روکشهای پلاسما برای راکتورهای همجوشی هستهای و اتصالات عایق الکتریسیته فلزی-سرامیکی هستند. همچنین آنها برای کاهش عدم مطابقت در اتصالات فلزی-سرامیکی بکار میروند. صنعت هواپیما و هوافضا و صنعت مدار کامپیوتر به این امکان مواد علاقهمند است که میتوانند در برابر گرادیانهای گرمای بسیار بالایی مقاومت کنند.[۲] از مصارف دیگر FGMها میتوان به کاربرد آنها در سنسورها، سپرهای مغناطیسی، فن آوری هستهها (محفظههای نگهدارندهٔ مقاوم به دماهای فوقالعاده زیاد پلاسما در هم جوشی هسته ای) اشاره کرد. این مواد حتی در زیست فن آوری (بیو تکنولوژی در استخوانها و دندانهای مصنوعی) هم کاربرد دارند.[۳]

مثالی از کاربرد مواد تابعی[ویرایش]

یکی دیگر از کاربردهای فراوان مواد طبقه بتدی شده تابعی، استفادهٔ این مواد در توربینهای گازی است که از آن به عنوان درزگیر در توربینهای گازی پیشرفته استفاده میشود. درحقیقت دلیل استفاده از این مواد در توربینهای گازی این است که این مواد دمای بالا را تحمل میکنند و همچنین در برابر اکسایش مقاوت میکنند و در نتیجه نسبت به مواد دیگر عمر بیشتری دارند. و نتیجه آن که در هنگام فرایند خنک کاری مصرف هوای سرد مورد نیاز کاهش مییابد. همچنین هزینههای لازم، برای تعمیر، بررسی، نگهداری و غیره بهطور کلی کاهش مییابد و این یک امتیاز بزرگ و دلیل مهم انتخاب این مواد است.

مواد تابعی در تولید لولهها و سیلندرها[ویرایش]

از دیگر موارد کاربرد مواد تابعی میتوان به تولید لولههای سبز از جمله لولههای سه لایه تابعی و سیلندرها اشاره کرد. این لولهها عاری از خلل و فرج هستند. سه لایههای این لولهها همگی اتصال کامل دارند.[۳]

استفاده از مواد تابعی برای کاهش یا کنترل تغییر شکل در اثر حرارت[ویرایش]

بسیاری از اجزای نازک ساختارها مثل تیرها، صفحهها، پوستهها، دارای تغییرات حرارتی در ضخامت هستند. این تغییرات حرارتی میتوانند منجر به تغییر شکلهای حرارتی، شامل اجزای درون صفحه ای و هم اجزای انحنا دار برون صفحه ای (مثل خمها) شوند. اگر هدف ما کاهش تغییر شکل حرارتی یک جزء یا همسان کردن آن با تغییر شکل حرارتی یک جزء دیگر باشد، میتوان به وسیله استفاده از کامپوزیتهایی که الیاف آنها ضریب انبساط طولی منفی دارند، به این هدف نائل شد.

بوسیله تغییر دادن نسبت حجمی (Volume Fraction) الیاف درون یک تیر لایه ای متقارن، به منظور تولید یک ماده تابعی (FGM)، میتوان تغییر شکلهای حرارتی خاص را کنترل کرد. بهطور خاص، یک تیر میتواند طوری طراحی شود که در اثر تغییرات حرارتی حالت پایدار در جهت ضخامت، دچار انحنا نشود. این نتیجه در محدودهٔ خواص ثابت اجزای سازنده، مستقل از مقادیر حرارتی واقعی است.

همچنین تیر میتواند طوری طراحی شود که با یک ضریب انبساط درون صفحه ای همسان یا نزدیک شود یا با یک سختی طولی مورد نظر همسان شود. با ترکیب دو نوع الیاف به منظور تولید ماده تابعی ورگانه، میتوان افزایشهای دلخواه در سختی طولی و خمها را ارائه کرد در حالی که رفتار تغییر شکل حرارتی مفید، باقی میماند.

انواع مواد تابعی[ویرایش]

مواد FGM بهطور کلی بر اساس رفتارشان دو دسته تقسیم میشوند:

- نازک

- حجمی

نوع نازک مواد طبقهبندی شده تابعی شامل مقاطع باریک و پوششهای سطحی میشود و نوع دوم یعنی نوع حجمی آن شامل شکلهای حجمی است که فرآیندهای تولید بشدت مشکلی دارند. اگر قابلیتهای این مواد را در نظر بگیریم، به برخی دیگر از کاربردهای مواد FGM میرسیم که عبارتند از: هواپیما، فضاپیما، اتومبیل، کاربردهای دفاعی درپوششهای زره ای، پزشکی، سنسورها، در حوزه انرژی، کاربردهای الکترونوری و….

روشهای بسیاری برای مدلسازی رفتار مکانیکی مواد تابعی وجود دارد. همچنین روشهای متعددی برای تحلیل امواج سطح در FGM استفاده شدهاست. خصوصیات تماس FGH را میتوان با استفاده از روش عنصر مرزی شبیهسازی کرد (که میتواند برای هر دو تماسهای غیر چسبنده و چسبنده باشد)[۴]

روش های ساخت مواد تابعی مدرج[ویرایش]

به طور کلی، روشهای ساخت موجود دارای محدودیتهای توجیه ناپذیر برای طراحی گرادیان میباشند. اگرچه بسیاری از این روشها در اوایل 1990 برای مواد مدرج توسعه داده شدهاند، اما هنوز نیز محدودیتهایی مربوط به ترکیب مواد، هندسه نمونه، مدلسازی پروسههای تولید و هزینه وجود دارند. فرآیند شبیه سازی میتواند موجب پیشبینی پارامترهای مناسب فرآیند و همچنین کاهش قابل توجه میزان تلاش تجربی برای تولید مواد مدرج بدون نقص گردد.

متالورژی پودر[ویرایش]

متالورژی پودر (PM) و یا فناوری سرامیک برای تولید مواد شامل تولید پودر، آماده سازی پودر، عملیات شکلدهی و زینترینگ یا فشار به کمک تثبیت داغ است. پودر بساری از فلزات، ترکیبات، آلیاژها و مواد سرامیکی با اندازه ذرات مختلف از نانومتر تا چند صد میکرومتر از منابع صنعتی در دترس میباشد ؛ و یا ممکن است توسط روشهای توسعه یافته در بیش از چند دهه تولید، در زمینه PM و یا سرامیک تولید گردند. ملاحظات عملی در جهت طراحی فرآیندهای کارآمد، نشان دهنده استفاده از مخلوط پودر با تغییر متوسط اندازه ذرات و یا ترکیب بندی در طول رسوب مواد قبل از فرآیند شکلدهی است که بستگی به روش کاربرد رسوب دهی پودر دارد که آیا یک تغییر پیوسته و یا تغییرات گام به گام در بدنه تولید گردد. تثبیت قسمتهای خام در طول زینترینگ و یا پرس گرم نیازمند دمای بالایی است که در آن فرآیندهای نفوذی به اندازه کافی، برای فعال کردن چگالش و واکنشهای شیمیایی بین ذرات با ترکیبات متفاوت، انجام گیرد. همچنین اندازه ذرات در کنترل ریزساختار و ابعاد نهایی قطعات مؤثر میباشند. از طرف دیگر فاکتورهای ترمودینامیکی زینترینگ ممکن است برای ایجاد یک گرادیان استفاده شوند(به عنوان مثال در طی زینترینگ فاز مایع).[۵]

ریخته گری گریز از مرکز[ویرایش]

ساخت مواد تابعی مدرج بر اساس پدیده انتقال جرم یا روشهای جداسازی گریز از مرکز توسط سورش و مورتنس، گزارش شدهاست. فوکویی و واتانابه روش گریز از مرکز (CM) را برای پراکنده کردن ذرات تقویتکننده در یک ماتریس فلزی داکتیل پیشنهاد کردهاند. در این روش، نیروی گریز از مرکز به ترکیبی از فلز مذاب و مواد پراکنده شونده (مانند پودر سرامیک و یا ترکیبات بین فلزی) اعمال گردیده و منجر به تشکیل گرادیان ترکیب موردنظر میگردد. گرادیان عمدتا توسط تفاوت در چگالی بین ماتریس و مواد پراکنده شونده کنترل میشود.

با توجه به سری کارهای واتانابه، ساخت مواد تابعی مدرج با استفاده از روش گریز از مرکز، به دو دسته بر اساس رابطهٔ بین درجه حرارت فرآیند و دمای مذاب آلیاژ اصلی، طبقهبندی شدهاست. اگر درجه حرارت مذاب آلیاژ اصلی بهطور قابل توحهی بالاتر از درجه حرارت فرآیند باشد، فاز پراکنده شونده در طول ریختهگری گریز از مرکز به صورت جامد در یک ماتریس مایع باقی میماند. این وضعیت شبیه به مواد تابعی مدرج با سرامیک پراکنده است و این روش به عنوان یک روش گریز از مرکز ذرات جامد میباشد .[۶]

از سوی دیگر، اگر درجه حرارت مذاب آلیاژ اصلی کمتر از دمای فرآیند باشد، نیروی گریز از مرکز میتواند در طول انجماد به هر دو فاز پراکنده شونده و ماتریس اعمال گردد. این انجماد شبیه به تولید کامپوزیتهای درجا با استفاده از پدیده تبلور است، بنابراین روش، ریختهگری گریز از مرکز درجا نامگذاری گردیده است.[۷][۸]

ریخته گری لغزشی تحت گرادیان میدان مغناطیسی[ویرایش]

ریختهگری لغزشی، کنترل بهتر فرآیند و تولید گرادیان پیوسته روش ریختهگری لغزشی تحت گرادیان میدان مغناطیسی پیشنهاد شدهاست. در این روش ابتدا سوسپانسیون مخلوط شده در کوره خلا گاز زدایی شده و پس از آن در یک قالب لاستیکی با پایه گچی جهت انجماد ریخته میشود. در ریختهگری لغزشی، میدانهای مغناطیسی مخلف به سوسپانسیون در جهت عمدی و با زمانهای مختلف اعمال میگردد. میدان مغناطیسی یکنواخت توسط آهنربای الکتریکی ایجاد شدهاست. همانطور که در شکل نشان داده شدهاست میدان توسط سیم پیچ ماکسول متشکل از یک جفت سیم پیچ یکسان با جریان معکوس ایجاد شدهاست.[۹]

انجماد جهت دار[ویرایش]

در فرآیند انجماد جهت دار، تولید یک گرادیان غلظت مایکروسکوپی یک بعدی با تقارن شعاعی، امکانپذیر است. در این فرآیند، از تفاوت بین دمای ترکیب مایع و جامد در طول انجماد جهت دار آلیاژ، برای تولید مواد تابعی مدرج استفاده شدهاست. به منظور جلوگیری از انجماد حالت پایدار با غلظت مواد جامد ثابت، مذاب در مقابل جبهه انجماد باید به صورت مؤثر همزده شود. نمونهها ابتدا در داخل کوره ذوب شد و سپس به سمت منطقه سرد (یک گرادیان دما توسط قرار دادن کویلهای خنککننده در بالای کوره تولید میگردد) با سرعت ثابت حرکت داده میشوند؛ بنابراین جهت انجماد به سمت بالا بوده و برای عناصر آلیاژی با چگالی بالاتر از عناصر ماتریس، یک انجماد و شیب چگالی حرارتی ناپایدار در مذاب ایجاد میشود. برای عناصر آلیاژی با چگالی مشابه با عنصر ماتریس، یک کوره القایی مورد استفاده قرار میگیرد. گرادیان بزرگ دمایی توسط فروکردن نوک نمونه در آب خنک باعث هرفت اجباری در مذاب میشود. دلیل اصلی بهره وری بالاتر مخلوط نمودن در کوره القایی حرارت بالاتر سطح نمونه معرفی شدهاست. درجه تفکیک در کورههای القایی با افزایش سرعت نمونه ( سرعتهای بالاتر از mm/s0.3) کاهش یافتهاست.[۵]

فرآیندهای شکلدهی آزاد جامد[ویرایش]

این دسته از کنترلرهای کامپیوتری، یا روشهای تولید با ابزار کم، به آسانی میتوانند با تولید مواد تابعی مدرج سازگار گردند. در فرآیند جت انجماد، مخلوط پودر و چسب گرم با پارامترهای جریان مناسب با یک جت اکستروژن در دو بعد، اسپری میگردد. در طول خنک کاری، جامد مخلوط روی یک بدنه free-standing تشکیل میشود. اگر ترکیب پودر از لایه ای به لایه دیگر متفاوت باشد بدنه مدرج سه بعدی تشکیل میشود. در یک پروژه از برنامه اولویت آلمان دو پیستون با جریان حجم ثابت همراه با محفظه اختلاط استاتیک با حجم مخلوط کردن بسیار کوچک با جریان حجمی با نرخ 32mm3/s توسعه یافتهاست. در مدل CAD یک قطعه به لایههای مجزا تقسیم شد و برای هر یک از لایهها، ترکیبی اختصاص داده شده و با تغییر ترکیب برای هر لایه گرادیانی تولید شدهاست.[۵]

جستارهای وابسته[ویرایش]

- مواد هوشمند

- آلیاژ حافظهدار

- مهندسی ساخت و تولید

- مواد تغییر فاز دهنده

- ریختهگری گریز از مرکز

- متالورژی پودر

منابع[ویرایش]

- ↑ ^ "Functionally Graded Materials (FGM) and Their Production Methods". Azom.com. 2002-08-22. Retrieved 2012-09-13. پارامتر

|عنوان= یا |title=ناموجود یا خالی (کمک); پارامتر|پیوند=ناموجود یا خالی (کمک) - ↑ ^ http://www.grc.nasa.gov/WWW/RT/RT2000/images/5920arnold3.jpg. پارامتر

|عنوان= یا |title=ناموجود یا خالی (کمک); پیوند خارجی در|وبگاه=وجود دارد (کمک); پارامتر|پیوند=ناموجود یا خالی (کمک) - ↑ ۳٫۰ ۳٫۱ http://www.springer.com/cda/content/document/cda_downloaddocument/9783319537559-c2.pdf?SGWID=0-0-45-1601015-p180655052. پارامتر

|عنوان= یا |title=ناموجود یا خالی (کمک); پیوند خارجی در|وبگاه=وجود دارد (کمک); پارامتر|پیوند=ناموجود یا خالی (کمک) - ↑ ^ Li, Qiang; Popov, Valentin L. (2017-08-09). "Boundary element method for normal non-adhesive and adhesive contacts of power-law graded elastic materials". Computational Mechanics: 1–11. doi:10.1007/s00466-017-1461-9. ISSN 0178-7675. پارامتر

|عنوان= یا |title=ناموجود یا خالی (کمک); پارامتر|پیوند=ناموجود یا خالی (کمک) - ↑ ۵٫۰ ۵٫۱ ۵٫۲ Kieback, B.; Neubrand, A.; Riedel, H. "Processing techniques for functionally graded materials". Materials Science and Engineering: A. 362 (1–2): 81–106. doi:10.1016/s0921-5093(03)00578-1.

- ↑ FUKUI, Yasuyoshi (1991-03-15). "Fundamental investigation of functionally gradient material manufacturing system using centrifugal force". JSME international journal. Ser. 3, Vibration, control engineering, engineering for industry (به انگلیسی). 34 (1): 144–148. doi:10.1299/jsmec1988.34.144. ISSN 0914-8825.

- ↑ Yamagiwa, Kazuhisa; Watanabe, Yoshimi; Fukui, Yasuyoshi; Kapranos, Plato (2003). "Novel Recycling System of Aluminum and Iron Wastes-in-situ Al-Al3Fe Functionally Graded Material Manufactured by a Centrifugal Method-". MATERIALS TRANSACTIONS (به انگلیسی). 44 (12): 2461–2467. doi:10.2320/matertrans.44.2461. ISSN 1345-9678.

- ↑ Watanabe, Yoshimi; Sato, Ryuho; Matsuda, Koichi; Fukui, Yasuyoshi (2004). "Evaluation of Particle Size and Particle Shape Distributions in Al-Al3Ni FGMs Fabricated by a Centrifugal in-situ Method". Science and Engineering of Composite Materials (به انگلیسی). 11 (2–3). doi:10.1515/secm.2004.11.2-3.185. ISSN 2191-0359.

- ↑ Yan, Mi; Peng, Xiaoling; Ma, Tianyu. "Microstructures of Ni–ZrO2 functionally graded materials fabricated via slip casting under gradient magnetic fields". Journal of Alloys and Compounds. 479 (1–2): 750–754. doi:10.1016/j.jallcom.2009.01.042.