ماشینکاری التراسونیک

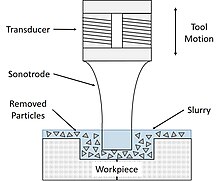

ماشینکاری التراسونیک (به انگلیسی: Ultrasonic machining) به صورت مخفف (USM) یکی از فرایندهای غیر سنتی ماشینکاری مکانیکی میباشد این فرایند به منظور ماشینکاری مواد سخت و یا شکننده (رسانا و غیر رسانا) که سختی آنها معمولاًبیش از RC 40 است بکار گرفته میشود. این روش ماشینکاری از یک ابزار به شکل معین و حرکت مکانیکی با بسامد بالا و یک دوغاب ساینده استفاده میکند. در USM برداشت مواد توسط دانههای سایندهای صورت میگیرد که به وسیله یک ابزار در حال ارتعاش (به صورت عمود بر سطح قطعه کار) به حرکت واداشته شدهاند. در USM از اصل تغییر طول مغناطیسی استفاده میشود. هنگامی که یک جسم فرومغناطیس در یک میدان مغناطیسی متغیر پیوسته قرار داده شد طول آن تغییر میکند.

وسیلهای که صورتهای دیگر انرژی را به امواج مافوق صوت تبدیل میکند مبدل فراصوتی مینامند. مبدل در USM سیگنال الکتریکی با بسامد بالا را به حرکت مکانیکی خطی (یا ارتعاش) با بسامد بالا تبدیل میکند این ارتعاشات با بسامد بالا از طریق ابزارگیر به ابزار منتقل میشود. برای دستیابی به نرخ برداشت ماده(MRR) بهینه ابزار و ابزار گیربه گونهای طراحی میشوند تا بتوان به حالت تشدید دست یافت. تشدید (یا بیشترین دامنه ارتعاش) زمانی صورت میگیرد که بسامد ارتعاش با بسامد طبیعی ابزار و ابزارگیر یکی شود.

شکل ابزار به صورت معکوس حفره مورد نظر ساخته میشود. ابزار در موقعیتی بسیار نزدیک به قطعه قرار گرفته و فاصله میان ابزار مرتعش و سطح قطعه کار توسط دوغاب متشکل از ذرات ساینده بسیار ریز معلق در یک ماده واسطه (معمولاً آب) تشکیل میشود. وقتی ابزار در حرکت رو به پایین خود مرتعش میشود به ذرات ساینده ضربه وارد میکند. این ضربه دانهها را در فاصله میان ابزار و قطعه کار به پیش میبرد. این ذرات مقداری انرژی جنبشی به دست آورده و با نیرویی بیشتر از نیروی وزن خود بر سطح قطعه کار ضربه میزند. این نیرو برای برداشت ماده از سطح قطعه کاری ترد کافی است و باعث ایجاد یک حفره بر روی آن میشود. هر حرکت رو به پایین ابزار ذرات زیادی را شتاب میدهد و باعث تشکیل هزاران براده کوچک در هر ثانیه میشود. به نظرمیرسد درصد بسایر کمی (در حدود ۵٪) از ماده نیز توسط پدیدهای به نام فرسایش حفرهای برداشته میشود. برای ثابت باقی ماندن فاصله بسیار کم بین ابزار و قطعه کار معمولاًابزار به سمت قطعه کار پیشروی میکند.

اگرچه مقدار MRR به دست آمده در USM کم است اما این فرایند قادر به ماشینکاری حفرههای پیچیده در مواد ترد یا سخت در یک مرحله است. به دلیل عدم وجود تماس مستقیم میان ابزار و قطعه کار USM فرایند مناسبی برای م مواد نازک و شکننده است. همچنین با این روش ماده ترد را بسیار راحتتر از مواد نرم میتوان ماشینکاری نمود. به دلیل عدم وجود ولتاژ بالا مواد شیمیایی و نیروهای مکانیکی و حرارت در این فرایند آن را به عنوان روشی بسیار ایمن و بیخطر در نظر میگیرند.

سیستم ماشینکاری فراصوتی[ویرایش]

دستگاههایUSM موجودتوانیبین 40W تا 2/4Kw دارند و از قسمتهایی مانند سیستم تغذیه مبدل انرژی ابزار گیر ابزار و سایندهها تشکیل شدهاند.

یک ژنراتور موج سینوسی با توان یالا توان الکتریکی با بسامد پایین (60 Hz) را به توان الکتریکی با بسامد بالا (~20KHz)تبدیل میکند. این سیگنال الکتریکی با بسامد بالا به یک مولد انرژی فرستاده میشود که این مبدل سیگنال را به ارتعاشی با دامنه کم و بسامد بالا تبدیل میکند. بهطور کلی مبدل انرژی الکتریکی را به ارتعاش مکانیکی تبدیل میکند. دو نوع مبدل در USM مورد استفاده قرار میگیرد:نوع پیزوالکتریک ویا نوع تغییر طول در اثر میدان مغناطیسی. بلورها ی پیزو الکتریک (مانند کوارتز) به هنگام فشرده شدن جریان الکتریکی کمی تولید میکنند. همچنین زمانی که از یک بلور جریان الکتریکی گذرانده شود بلور منبسط شده و با برداشتن جریان بلور به اندازه اصلی خود بازمیگردد. این اثر باعنوان اثر پیزوالکتریک شناخته میشود این مبدلها دارای توانی با ظرفیت 900W میباشد.

طول مبدل تغییر طول در اثر میدان مغناطیسی نیز به هنگام قرار گرفتن در معرض یک میدان مغناطیسی قوی تغییر میکند. این مبدلها از ورقههای نیکل یا آلیاژهای آن ساخته شدهاند. راندمان تبدیل این مبدل ها(۳۵٪-۲۰٪) بسیار کمتر از راندمان تبدیل مبدلهای پیزو الکتریک تا (۹۵٪) است؛ بنابراین خنک کردن آنها برای از بین بردن حرارت تلف شده ضروری است. این نوع مبدلها توانی با ظرفیت تا2/4KW دارند. بیشترین تغییر طول (یا دامنه ارتعاش) قابل حصول با این مبدلها نیز۲۵µm میباشد.

ابزارگیر ابزار را نگه میدارد و به مبدل متصل میکند. ابزار گیر در واقع انرژی را منتقل کرده و در بعضی موارد دامنه ارتعاش را نیز تقویت میکند؛ بنابراین جنس ابزار باید خواص صوتی خوب و مقاومت به ترک خستگی بالایی داشته باشد. برای جلوگیری از جوشکاری فراصوتی بین مبدل و ابزارگیر باید اقدامات لازم انجام گیرد به عنوان مثال میتوان آنها را توسط پیچها با انطباق آزاد به یکدیگر متصل نمود.

مواد استفاده شده برای ابزارگیر معمولاًاز جنس مونل تیتانیوم و فولادهای زنگ نزن میباشد. از مونل به دلیل دارا بودن خواص لحیم کاری و صوتی خوب معمولاًبرای کاربردهای با دامنه کم استفاده میشود در کاربردهای با دامنه زیاد جنس ابزارگیر باید استحکام خستگی خوبی داشته باشد. علاوه بر این ابزارگیر ممکن است به صورت تقویتکننده یا غیر تقویتکننده باشد. ابزارگیرهای غیر تقویتکننده دارای سطح مقطع گرد هستند و دامنه یکسانی را در دو انتهای ورودی و خروجی میدهند. ابزار گیرهای تقویتکننده حرکت ابزار راتا حدود۶ برابر افزایش داده که این مقدار افزایش با اعمال کشش و رها کردن ابزارگیر به دست میآید. این نوع ابزارگیرنرخ برداشت مادهای (MRR)در حدود۱۰ برابر بیشتر از ابزارگیر غیر تقویتکننده ایجاد میکند. ابزارگیرهای تقویتکننده گرانتر بوده نیاز به هزینه عملیاتی بیشتری داشته و نیز کیفیت سطح نامطلوب تری را ایجاد میکند

ابزارها معمولاًاز مواد نسبتاًشکل پذیر (مانند برنج- فولاد زنگ نزن- فولاد نرم و…) ساخته میشود. بهطوریکه نرخ سایش ابزار(TWR)را بتوان به حداقل رساند. نسبت TWR بهMRR بستگی به نوع ساینده جنس قطعه کار و جنس ابزار دارد. پرداخت سطح ابزار نیز مهم است. چون پرداخت سطح ابزار دست آمده روی قطعه کار اثر میگذارد. ابزار و ابزارگیر نباید دارای زدگیها ی ماشینکاری و خراشیدگی باشند. تا در برابر شکست زود هنگام در اثر خستگی مصون بمانند. به منظور احتساب اضافه برش ابزارها باید متناسب طراحی شوند. لحیم نقرهٔ ابزار به ابزارگیر مشکل خستگی که در اتصال پیچی وجود دارد را کاهش میدهد.

معیارهای انتخاب دانهها ی ساینده در USM باید سختی – اندازهٔ ذرات- عمر مفید و هزینه باشند. ذرات متداول مورد استفاده به ترتیب افزایش سختی عبارتند از :اکسید آلومینیوم– کاربید سیلیسیم – کاربیدبر- برای داشتن عمر مفید زیاد سختی ذرات باید بیشتر از سختی قطعه کار باشد. MRR و پرداخت سطح به دست آمده در USM نیز تابع اندازه ذرات هستند. دانههای درشت تر باعث MRR بالاتر و پرداخت سطح نامطلوب تر میشود. در حالیکه عکس آن با دانههای ریزتر صادق است. اندازهٔ سرند یاالک برای دانههایی که معمولاًبکارمیروند از ۲۴۰ تا ۸۰۰ است. دو غاب ساینده شامل آب و سایندهها به نسبت وزنی یک به یک است. با این وجود این نسبت میتواند بر حسب نوع عملیات تغییرکند به عنوان مثال مخلوطهای رقیقتر (یا با غلظت کمتر) برای مته کاری سوراخهای عمیق یا ماشینکاری حفرههای پیچیده به کار میروند تا جریان دو غاب ذخیره شده در مخزن به فاصله تشکیل شده توسط ابزار و قطعه کار پمپاژ میشود. در صورت بکارگیری دستگاههای پر قدرت ممکن است یک سیستم خنککننده برای از بین بردن حرارت دو غاب ساینده لازم باشد.

قابلیتهای فرایند[ویرایش]

USM زمانی بهطور رضایت بخش کار میکند که سختی قطعه کار بیشتر از HRC 40 (سختی در مقیاس راکول C)باشد. در صورتیکه سختی قطعه کار بیش از HRC 60 باشد این فرایند بسیار خوب کار میکند. این روش موادی (کاربیدها - سرامیکها – تنگستن – شیشه) را که با روشهای سنتی نمیتوان ماشینکاری کرد به راحتی ماشینکاری مینماید.

تلرانسهای به دست آمده با این فرایند در گستره ۷ µm و ۲۵ µm میباشند. با این روش حتی سوراخهایی به کوچکی ۷۶ µm هم مته کاری شدهاند. سوراخهایی با عمق تا 51mm به سهولت ایجاد شداند. در حالیکه سوراخهایی با عمق 152mm نیز با بکار بردن روش شستشوی مخصوص مته کاری شدهاند. نسبت ابعاد به دست آمده ۴۰:۱ میباشد.

در فرایند USM نرخ خطی برداشت ماده MRR 1 (که با عنوان نرخ نفوذ نیز شناخته میشوند) از 0/025mm/min تا 25mm/min است و به پارامترهای مختلف بستگی دارد. پرداخت سطح در این فرایند از ۰/۲۵ µm تا۰/۷۵ µm تغییر میکند و بیشتر تحت تأثیر اندازهٔ ذرات ساینده قرار میگیرد.USM باعث پدید آمدن بافت سطحی بدون جهت در مقایسه با فرایند سنگ زنی سنتی میشود.

دقت سطح ماشینکاری شده توسط اندازه ذرات ساینده – سایش ابزار - ارتعاش عرضی و عمق ماشینکاری شده تعیین میشود. اضافه برش (لقی بین ابزار و قطعه کار) معمولاًبه عنوان معیاری از دقت بکار میرود. اضافه برش شعاعی ممکن است بسیار کم و در حدود ۱/۵ تا ۴ برابر اندازهٔ متوسط ذره ساینده باشد. اضافه برش همچنین به پارامترهای دیگری نظیر جنس قطعه کار و روش تغذیه ابزار بستگی دارد. اضافه برش در طول عمق ماشینکاری شده یکسان نیست و باعث مخروطی شدن حفرهٔ ماشینکاری شده میگردد. راههای مختلفی به منظور کاهش میزان مخروطی شدن پیشنهاد شدهاست که از آن جمله به کار بردن بار استاتیکی بیشتر تزریق مستقیم دو غاب به درون منطقه ماشینکاری و استفاده از یک ابزار با زاویهٔ مخروطی منفی را میتوان نام برد.

عدم گردی ملاک دیگری است که برای سنجش دقت در مته کاری سوراخهای استوانهای بکار میرود. تنظیم غیر دقیق ابزار در فرایند USM دلیل اصلی ارتعاش جانبی است که منجر به عدم گردی در حفره میشود عدم گردی به جنس قطعه کار نیز بستگی دارد.

مکانیک فرایند[ویرایش]

زمانی که دو جسم روی سطح مشترکی لغزش میکنند بین آنها اصطکاک ایجاد خواهد شد. با اعمال ارتعاشات التراسونیک به یکی از این دو جسم نیروی اصطکاک بین دو جسم کاهش مییابد. این خاصیت دارای کاربردهای فراوانی در فرایندهای شکلدهی و ماشین کاری است. برای تولید و انتقال ارتعاشات التراسونیک به ناحیه هدف نیاز به استفاده از اجزاء سیستم التراسونیک، شامل ژنراتور، ترانسدیوسر و متمرکز کننده وجود دارد. بخش مهمی از یک سیستم التراسونیک را متمرکزکننده تشکیل دادهاست که مهمترین وظیفه ان انتقال ارتعاشات فراصوتی و تقویت دامنه آنها در خروجی است. ماشینکاری ارتعاشی فراصوتی به صورت فیزیکی با مکانیسم microchipping یا سایش تدریجی در سطح قطعه کار انجام میشود. از آنجا که دوغاب ساینده توسط ارتعاشاتی با فرکانس بالا و دامنه کم در سطح قطعه کار نگه داشته میشود نیروهای ضربهای ذرات دوغاب تنشهای تماسی بالا در سطح قطعه ایجاد میکند. این تنشهای تماسی بالا به علت سطح تماس کم ذرات ساینده و قطعه کار به وجود میآیند. مواد ترد به ترک حساس بوده و این تنشها برای از بین بردن ترکهای در مقیاس میکرو از سطح قطعه کار کافی هستند و در کل قطعه به علت تنشهای شدید متمرکز در یک ناحیه از آن به شکست نخواهد رسید. نیروی متوسط وارد شده به قطعه کار توسط ضربه یک ذره از دوغاب ساینده توسط روابط زیر محاسبه میشود:

که در رابطه بالا m جرم ذره ساینده، v سرعت ذره به هنگام برخورد با سطح قطعه وt_0 مدت زمان برخورد میباشد که ای زمان را میتوان با استفاده از رابطه زیر تقریب زد:

که در آن r شعاع ذره، c_0 سرعت موج الاستیک، E مدول یانگ قطعه کار و p چگالی ماده میباشد.

انواع[ویرایش]

۱. ماشینکاری ارتعاشی فراصوتی دوار(RUM): در این روش ماشین کاری ابزار نوسانکننده (سونوترود) قادر به دوران حول محور قائم ابزار است و به جای استفاده از دوغاب ساینده برای براده برداری، سطح ابزار برش به وسیله الماس پوشانده شدهاست. ماشینهای فراصوتی دوار به صورت ویژه در ماشین کاری سرامیکهای پیشرفته، شیشهها، کوارتز، سرامیکهای ساختمانی، آلومینیوم، سیلیکون کارباید و آلیاژهای تیتانیوم به کار میروند. این روش ماشین کاری فراصوتی یک فرایند تولیدی نسبتاً جدید و در حال تحقیق و توسعه است. در حال حاضر محققان در تلاش برای کاربرد این شیوه ماشین کاری در مقیاس میکرونی و شبیه کردن عملکرد دستگاه فعلی به یک دستگاه فرز میباشند.

۲. ماشین کاری ارتعاشی فراصوتی به کمک مواد شیمیایی (CUSM): در این شیوه ماشین کاری یک سیال ساینده و از لحاظ شیمیایی واکنش پذیر برای ماشین کاری بهتر و باکیفیت تر مواد شیشهای و سرامیکی استفاده میشود. با استفاده از یک محلول اسیدی مانند هیدرفلوریک اسید، ویژگیهای ماشین کاری مانند نرخ براده برداری و کیفیت پرداخت سطح به صورت قابل ملاحظهای نسبت به روش ماشین کاری فراصوتی سنتی بهبود پیدا کردهاست. در حالیکه زمان ماشین کاری و زبری سطح در روش CUSM کاهش مییابد، به علت واکنش شیمیایی، قطر پروفیل ورودی نسبت به روش ماشین کاری فراصوتی با دوغاب ساینده باید اندکی بزرگتر باشد. به منظور محدود کردن این افزایش در ابعاد پروفیل ورودی، ایمنی اپراتور و اطمینان از کیفیت محصول باید محتوای اسید به دقت انتخاب شود.

مزایا[ویرایش]

استفاده از ارتعاشات در فرایندهای گوناگون ماشینکاری مورد توجه محققین قرار گرفتهاست از امواج التراسونیک در فرایندهای ماشین کاری نظیر تراشکاری، سوراخکاری، فرزکاری، برقوکاری و سنگ زنی استفاده شده و اثرات مثبت این روش مورد تأیید قرار گرفتهاست. استفاده از ارتعاشات در ماشین کاری ازجمله فناوریهای جدیدی است که در ان ارتعاشات طولی با بسامد بالا و دامنه کوچک به ابزار اعمال میگردد بهطوریکه درگیری ابزار با قطعه کار قطع و وصل میشود. محققین مزایای بسیاری ازجمله بهتر شدن صافی سطح، کاهش یا حذف پلیسه و بهبود در عدم تشکیل لبه انباشته را ذکر کردهاند. شاموتو و موریواکی فرایند برش ارتعاشی را در دو جهت تحت عنوان ماشین کاری بیضوی انجام دادند که از نتایج کار آنها کاهش ضخامت براده و کاهش نیروی برشی بود. ایچیدا و همکارانش با ساخت مکانیزم ماشین کاری التراسونیک قطعات تخت، نحوه باربرداری قطعات را مورد بررسی قرار دادهاند که نتیجه آن معرفی کاویتاسیون به عنوان عامل اصلی براده برداری بود. وی همچنین تأثیر عواملی مانند گپ هوایی و زمان ماشین کاری بر براده برداری مطالعه کردهاست. طبق گزارشهای ایچیدا با افزایش گپ هوایی و کاهش زمان ماشینکاری میزان براده برداری کاهش خواهد یافت. ماشین کاری ارتعاشی فراصوتی یک روش غیر سنتی منحصر به فرد ساخت و تولیدی است که میتواند قطعاتی با دقت بالا و از جنس مواد سخت و شکننده که به سختی بهطور عادی ماشین کاری میشوند را ایجاد کرد. به علاوه ماشین کاری فراصوتی قادر به تولید مواد شکننده مانند شیشهها و فلزات نارسانایی که نمیتوان با روشهای جایگزین مانند ماشین کاری تخلیه الکتریکی و ماشین کاری الکتروشیمیایی تولید کرد، میباشد. این روش ماشین کاری میتواند قطعاتی با تحمل بالا تولید کند زیرا قطعه تولید شده در این روش هیچ گونه اعوجاجی نخواهد داشت. عدم اعوجاج به دلیل تولید نشدن حرارت در اثر تماس سونوترود (ابزار مرتعش) و قطعه کار میباشد و این یک اثر مفید میباشد زیرا خواص فیزیکی در سراسر قطعه یکنواخت باقی میماند. علاوه بر این هیچ گونه پلیسهای در این فرایند ایجاد نمیشود بنابراین برای ایجاد قطعه نهایی مورد نظر به نیروی انسانی کمتری نیاز است.

معایب[ویرایش]

از آنجا که ماشینکاری ارتعاشی فراصوتی بر پایه مکانیزمهای microchipping یا سایش تدریجی استوار است نرخ براده برداری میتواند بسیار آهسته باشد و نوک سونوترود میتواند به سرعت پوشیده از ذرات ساینده و برادههای حاصله از اثر آنها بر قطعه کار شود. مدت زمان ماشین کاری به استحکام، سختی، تخلخل و چقرمگی شکست قطعه کار و همچنین جنس ماده و اندازه ذرات ساینده و دامنه ارتعاشات سونوترود که بین ۰٫۰۵ تا ۰٫۱۲۵ میلیمتر میباشد بستگی دارد. کیفیت پرداخت سطح نهایی قطعه کار نیز ارتباط تنگاتنگی با سختی و استحکام ماده دارد بهطوریکه با قطعاتی از جنس مواد نرمتر شاهد سطوحی با کیفیت پرداخت بالاتر خواهیم بود. علاوه بر این حفاری سوراخ عمیق در قطعات با این روش میتواند دشوار باشد زیرا دوغاب ساینده نمیتواند به انتهای سوراخ برسد. البته باید توجه داشت که ماشین کاری فراصوتی دوار برای حفاری سوراخ عمیق در سرامیکها بسیار مناسب است زیرا در این روش از دوغاب ساینده استفاده نمیشود و سطح ابزار توسط ذرات سخت و ساینده الماس پوشانده شدهاست. همچنین ماشین کاری ارتعاشی را تنها میتوان بر روی موادی با حداقل سختی 45 HRC استفاده کرد.

کاربردها[ویرایش]

مهمترین کاربرد موفقیتآمیز USM در ماشینکاری حفرهها درسرامیکها ی غیر هادی الکتریسیته میباشد. این فرایند در مورد اجزا ترد و شکننده که میزان دور ریز نسبتاًبالایی (با روشهای دیگر دارند) کاملاًموفق است. جهت افزایش بهرهوری از این فرایندبرای مته کاری چند سوراخ بهطور همزمان استفاده میشود. به عنوان مثال ۹۳۰ سوراخ که شعاع هر یک 0/32mm است. برای این منظور از سوزنهای تزرق زیر پوستی به عنوان ابزار استفاده شدهاست. USM همچنین برای ساخت چند مرحلهای پردههای توربین از جنس نیترید سیلیس به خدمت گرفته شدهاست.

جستارهای وابسته[ویرایش]

منابع[ویرایش]

مشارکتکنندگان ویکیپدیا. «Ultrasonic machining». در دانشنامهٔ ویکیپدیای انگلیسی.

1. Kalpakjian, Serope (2008). Manufacturing Processes for Engineering Materials. Upper Saddle River, NJ 07458: Pearson Education,

2. Sundaram, M (2009). Micro rotary ultrasonic machining. 37. Dearborn, MI: Society of Manufacturing Engineers.

3. Choi, J. P. ; Jeon, B. H. ; Kim, B. H. (۶ مارس ۲۰۰۷). "Chemical-assisted ultrasonic machining of glass". Journal of Materials Processing Technology. Advances in Materials and Processing Technologies, July 30th – August 3rd 2006, Las Vegas, Nevada

4. Jagadeesha, T (2014). "Ultrasonic Machining" (PDF). Non Tradition Machining – National Institute of Technology Calicut

5.D. Shahgholian Ghahfarokhi, M. Salimi, M. Farzin, Experimental Study and finite element simulation of Cylindrical-conical-cylindrical horns with Circular cross- section:Application on ultrasonic vibrations Sliding friction process, Modares Mechanical Engineering , Vol. 15, No. 1, pp. 31–38, 2015 (In Persian