قالبگیری (پلاستیک)

قالب در فرآیندهای پلیمری، فلزی محدود کننده یا کانالی است که توانایی ایجاد یک پروفیل با مقطع ثابت به یک جریان از مایع پلیمر را دارد. این مسئله، برای فرآیندهای شکلیدهی مداوم اشکال مانند ورقها ، فیلمها ، لولهها ، میلهها و دیگر پروفیلهای پیچیده مورد استفاده قرار میگیرد.در مقابل فرایند زنجیره ای (غیر ثابت) مانند قالب تزریق، این یک فرآیند پیوسته است و امکان تولید مداوم (با فرض تأمین ثابت ذوب پلیمر) را فراهم می کند.

فرآیند[ویرایش]

تشکیل قالب به معمولا بلافاصله بعد از خارج شدن ذوب پلیمر از اکسترودر اتفاق می افتد. بنیادی ترین فرآیند شامل هدایت جریان مذاب پلیمر تحت فشار از طریق یک قالب است که در سه منطقه جدا از هم وجود دارد: منیفولد ، رویکرد و لب.این فرآیند ممکن است باتوجه به نوع فرایند قالب و اکستروژن به طور قابل توجهی متفاوت باشد. [۱]

اکستروژن ورق / فیلم[ویرایش]

دو نوع عمده قالب وجود دارد که در ورق تخت اکستروژن T شکل و آویز کت استفاده می شود. قالب T شکل شامل دو بازوی گسترش یافته از زاویه قائم از کانال اکستروژن اولیه است. این بازوها دارای شکاف کوچکی در طول خود هستند تا اجازه دهند ذوب پلیمر از درون عبور کند. سپس مذاب با رویکرد کوتاه و صاف قبل از آنکه از طریق لبهای قالب برده شود، نازک می شود.[۲]

طراحی جدیدتر، قالبی شبیه به آویز کت است. تفاوت این قالب با قالب T این گونه است که، بازوها از جهت ورودی در زاویه قائم نیستند. در عوض، بازوها در زاویه کمتری قرار دارند و دربیشتر موارد، منحنی هستند. بازوها همچنین، دارای قطر متغیر هستند و به شعاع کوچکتر از کانال ورودی، کاهش میابند. قسمت نزدیک به آویزها بلندتر از نمونه های T شکل آنها است، و هرگونه غیر یکنواختی، جریان را بیشتر کاهش می دهد. سرانجام، مذاب مانند لب از طریق لب ها خارج می شود.

اکستروژن فیلم دمیده[ویرایش]

ساخت فیلم پلاستیکی به منظور تهیه محصولاتی مانند کیسه های خرید و ورقهای پیوسته، با استفاده از خط فیلم دمیده شده انجام میشود. [۳] ذوب پلیمری حاصل از اکسترودر از طریق قالب قائم با دهانه حلقه تغذیه می شود. بسته به الزامات نهایی کیفیت فیلم و خواص مذاب پلیمر، از قالب های گوناگونی میتوان بهره جست که عبارتند از : قالبهای عنکبوتی ،قالبهای ضربدری و قالبهای مارپیچی.

قالب عنکبوت متشکل از یک سنبه درونی است که توسط چندین پایه به دیواره خارجی قالب، وصل می شود، و به صورت میانگین میتوان گفت که یک طراحی پیچیده است. فیلم حاصل، از هرجایی که پایهها وجود داشته باشد، دارای خطوط جوشکاری خواهد بود. این خطوط جوش ضعیف تر از پلیمر پیرامون هستند و نیز ممکن است دارای خواص نوری مختلفی مانند مه باشند. این ضعف در اثر بهبود ناقص ماتریس مولکولی پلیمر ایجاد می شود. علاوه بر این، یک شیب فشار تولید شده توسط پایه های عنکبوت باعث تورم غیر یکنواخت می شود.

یک قالب متقاطع جریان ذوب را به دو قسمت در ورودی منیفولد تقسیم می کند و آنها را در سمت مخالف یک سنسور مرکزی استوانه ای ترکیب می کند. این طراحی به نسبت ساده، منجر به جریان غیر متقارن می شود، زیرا وصول مولکول ها به طرف مخالف، بیشتر از سمت نزدیک سنبه است. به همین منوال، فیلم حاصل با ضخامت یکنواخت نخواهد بود. برای کاهش این غیر یکنواختی، قطر ورودی می تواند گوناگون باشد، و درج های مختلفی را میتوان برای به حداقل رساندن مناطق راکد اضافه کرد.

قالب مارپیچی(یا کروی) پیچیده ترین نوع از بین سه نوع قالب اصلی دمیده شده فیلم است. مذاب پلیمر به طور مساوی در چندین لوله تغذیه توزیع می شود که در اطراف سنبل مرکزی می پیچند. هر یک از این لولههای تغذیه به فضای بین سنبه و دیواره های قالب بیرونی متصل است. قطر لوله های تغذیه تدریجاً کاهش می یابد، زیرا در اطراف سنبه قرار می گیرند. در همان زمان، فضای بین سنبه و دیوارههای قالب بیرونی افزایش می یابد.این طراحی قالب،یکنواخت ترین فیلم ها را میسازد،اما باید دقت کرد که گران ترین روش نیز میباشد.

اکستروژن اُوِرجکت[ویرایش]

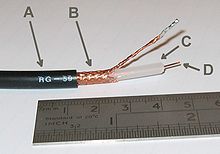

اکستروژن اورجکت یک فرآیند پوشش دهی است، که در آن سیم های لخت به صورت جداگانه یا بسته-سیمهای از قبل پوشش داده شده، با یک لایه از پلیمر عایق، پوشانده می شوند. بسته به نوع کاربرد ممکن است، از طیف گسترده ای از مواد استفاده شود. برای بسیاری از کاربردها، مانند کابل های عایق بندی شده، پلیمر باید یک عایق خوب، انعطاف پذیر و مقاوم در برابر سایش باشد. [۴]

در این فرآیند، یک سیم (یا یک بسته-سیم) تا بالاتر از دمای انتقال فاز شیشه یا دمای ذوب پوشش پلیمری که قرار است اعمال شود، پیش گرم می شود. این برای اطمینان از چسبندگی پوشش جدید است. سپس، این سیم لخت از قبل گرم شده، خیلی سریع از طریق یک قالب خارج می شود و یک پوشش نازک از پلیمر را در اطراف سیم قرار می دهد.

بافتن الیاف (پلیمرها)[ویرایش]

بافتن الیاف فرآیندی ترکیبی است که در آن از جاذبه یا نیروهای دیگری برای تغییر مکانیکی و هندسی فیبرهای اکسترود شده استفاده می شود. این فرآیند نه تنها سطح مقطع فیبر را میکاهد، بلکه با ترازبندی تک تک مولکولهای پلیمر، مقاومت الیاف را نیز بیشتر میکند.

قبل از بافتن پلیمر، مذاب پلیمر از طریق یک قالب با تعداد زیادی سوراخ کوچک، که به عنوان اسپینِرِت شناخته می شود، تحت فشار قرار می گیرد. به طور معمول، الیاف بدون نیاز به عمل آوری در هوا خنک می شوند. در صورت نیاز به پخت،از دو روش چرخش خشک و مرطوب استفاده میشود. در ریسندگی مرطوب، پلیمر حل شده و از طریق یک نخ ریسی،وارد یک وان شیمیایی اکسترود می شود. در چرخش خشک، با خنک شدن الیاف، یک حلال، تبخیر می شود.

به طور معمول، بافتن الیاف بلافاصله پس از چرخش اتفاق می افتد. اعمال یک نیروی خارجی، چه از طریق نیروی جاذبه و چه از طریق غلتک، باعث انقباض عرضی و طولانی شدن الیاف می شود. این به تک تک مولکولهای پلیمر در طول فیبر جهت می دهد و باعث افزایش مقاومت می شود. نشان داده شده است که شعاع الیاف با طولانی شدن به طور هذلولی کاهش می یابد. هنگامی که فیبرها جامد می شوند، ممکن است شروع به متبلور شدن کنند، در حالی که هر دانه در ابتدا به طور تصادفی جهت گیری می شود.

اکستروژن پروفیل[ویرایش]

اکستروژن پروفیل، اکستروژن اشکال پیچیده مانند ناودان باران، تکیه گاه های سازه ای و سایر اجزای سازنده، پیچیده ترین طرح های قالب هر فرآیند اکستروژن را با خود به همراه دارد. [۵]

برخلاف فیلم اکستروژن فیلم، لوله و ورق، قالب های مورد استفاده در اکستروژن پروفیل به ندرت گرد، یا کاملاً صاف هستند. در حالی که یک پروفیل گرد (یا تخت) دارای سرعت جریان یکنواخت در تمام لبه ها است، این برای اشکال پیچیده تر صدق نمی کند.به عنوان مثال، یک نمونه از پروفیل مربع ساده و محکم را در نظر بگیرید؛ سرعت مذاب در مرکز قالب بیشترین و در لبه ها و گوشه ها به دلیل اصطکاک بین دیواره های مذاب و قالب، کمترین سرعت را دارد.

منابع[ویرایش]

- ↑ Tadmor and Gogos (2006). Principles of Polymer Processing. John Wiley and Sons. شابک ۹۷۸−۰−۴۷۱−۳۸۷۷۰−۱

- ↑ US Patent No. 5395231 A

- ↑ "HOW TO SOLVE BLOWN FILM PROBLEMS" (PDF). Lyondell Chemical Company. Retrieved 31 August 2012.

- ↑ Crawford, F J (1998). Plastics Engineering. Elsevier, شابک ۹۷۸−۰−۷۵۰۶−۳۷۶۴−۰.

- ↑ Giles, Harold F.; Wagner, John R.; Mount, Eldridge M. (2005), Extrusion: the definitive processing guide and handbook, William Andrew, ISBN 978-0-8155-1473-2.