جوشکاری با پرتو الکترون

جوشکاری با پرتو الکترون (به انگلیسی: Electron-beam welding) نوعی فرایند جوشکاری ذوبی است که در آن پرتویی از الکترونهای پرسرعت به محل تلاقی دو قطعه تابانده میشود تا اتصال ایجاد گیرد. با تبدیل انرژی جنبشی الکترونها به گرما، قطعات ذوب شده و به یکدیگر اتصال داده میشوند. معمولاً برای جلوگیری از اتلاف و پراکندگی الکترونها، این عملیات در محفظه خلاء انجام میشود.

تاریخچه

[ویرایش]جوشکاری با پرتو الکترون توسط فیزیکدان آلمانی، Karl-Heinz Steigerwald در ۱۹۴۹ توسعه داده شد و کاربرد صنعتی آن، برای اولین بار در حدود سال ۱۹۶۸ میلادی توسط آقای استیگر والد با کار بر روی پرتو الکترونی به عنوان یک منبع حرارتی در ماشین کاری آغاز شد. در سال ۱۹۵۷دکتر استور از مؤسسه انرژی اتمی فرانسه نتایج جوشکاری با پرتو الکترونی را که از سال ۱۹۹۶ آغاز کرده بود، منتشر ساخت. تجهیزات استفاده شده توسط وی کاملا با وسایلی که بعدأ استفاده شد، متفاوت بوددر همان سال برتون و فرانک هوسر مطالعات و آزمایشهای خود را در مورد جوشکاری زیرکونیوم به منظور استفاده در مصارف هسته ای آغاز کردند. در کنار این تلاشها، بهینهسازی و اقتصادی کردن فرایند در آمریکا مورد توجه قرار گرفت. در حال حاضر این فرایند در بسیاری از صنایع به ویژه صنایع هسته ای و هوافضا مورد استفاده قرار میگیرد.

اصول فرایند جوشکاری با پرتو الکترونی

[ویرایش]فرایند جوشکاری با پرتو الکترونی نوعی اتصال ذوبی بهشمار میرود که انرژی حرارتی آن از انرژی جنبشی ناشی از برخوردهای پرتو الکترونی بر محل اتصال قطعات مورد نظر تأمین میشود. در طی این فرایند قطعات توسط جریانی متراکم از الکترونهای سرعت بالا بمباران میشوند و باعث ذوب لبههای قطعات میشوند.

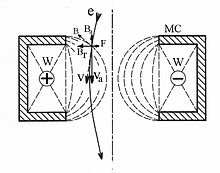

جوشکاری با پرتو الکترونی معمولاً در یک محفظه خلأ با استفاده از یک سیستم تولید و تمرکز پرتو الکترونی انجام میشود. جوشکاری در یک محفظه بسته محدودیتهای زیادی را به دنبال دارد ولی نقطه قوت بسیار مهم آن، انجام فرایند در یک محیط تمیز و عاری از هر گونه آلودگی است که موجب میشود یک جوش با کیفیت بسیار عالی ایجاد شود. شکل زیر یک نمای کلی از دستگاه جوشکاری با پرتو الکترونی را نشان میدهد.

بارزترین مشخصه جوشکاری با پرتو الکترونی توانایی آن در ایجاد جوشهای بسیار باریک و کاملاً عمیق است. به عنوان مثال به کمک این فرایند میتوان تسمههای فولادی با ضخامت ۱۲ میلیمتر را به شکل سر به سر به گونه ای به هم جوش داد که پهنای جوش از ۱٫۶ میلیمتر بیشتر نشود. این مشخصه در مقایسه با الگوی جوش ذوبی قوسی و روشهای حفاظت با گاز بسیار بالاتر است. این امر ناشی از مکانیزم و نحوه عملکرد خاص پرتوالکترونی در هنگام جوشکاری است.

پرتو الکترونی میتواند دارای چنان شدت حرارتی باشد که بهطور همزمان در کنار توپ گردن فلز، عمل تبخیر و ایجاد سوراخ کلید در فلز مذاب را در ولتاژهای بالا انجام دهد، دیواره این سوراخ به صورت زاویه دارقرار گرفته و با پیشرفت سوراخ در محل اتصال، فلز بیشتری از دیواره ذوب میشود با حرکت پرتو، عمل ذوب شدن حول دهانه سوراخ ادامه مییابد و همزمان با آن انجماد در قسمت پشت سوراخ انجام میگیرد.

تفنگ الکترونی قلب این فرایند جوشکاری است در تفنگ الکترونی الکترونهای نشر داده شده از کاند که به شکل پرتو درآورده شدهاند، به سمت قطعه کار شتاب داده میشوند. در اینجا از قانون ساده الکتریسیته دفع بارهای همنام از یکدیگر و جذب بارهای غیر همنام توسط یکدیگر استفاده میشود. یک الکترود با شکل کاملاً مشخص فنجانی با بارهای منفی پرتو را شکل میدهد. شتاب دهی به الکترونها توسط میدان الکتریکی ناشی از ولتاژ اعمال شده و به کمک پست الکترود با بار مثبت انجام میشود، پرتو حاصل شده با تمرکز بالا با سرعت ۳۰ تا ۷۰ درصد سرعت نور از سوراخ کوچک میان آند عبور کرده و به قطعه کار میرسد، دفع متقابل الکترونها باعث واگرایی پرتو در طی مسیر خود میشود؛ بنابراین باید این مسئله تحت کنترل باشد تا پرتو در محل از پیش تنظیم شده با قطعه کار برخورد کند و قطر پرتو به هنگام برخورد با قطعه مناسب باشد. در تجهیزات قدیمی تر از خود قطعه کار به عنوان آند شتابدهنده استفاده میشد که چندین عیب داشت جوشکاری در عمقهای از پیش طراحی شده امکانپذیر نبود چرا که لبههای آمادهسازی شده قطعه کار، پرتو را به خود جذب میکرد و کنترل روی فرایند کاهش مییافت. همچنین استفاده از قید و بند در کنار قطعه کار به راحتی امکانپذیر نیست چرا که قید و بندها نیز مانند قطعه کار در معرض اتصال قرار میگرفتند، بنابراین تصمیم گرفته شد که آند شتابدهنده در تفنگ الکترونی قرار گیرد و سیستم تولید پرتو کاملاً از قطعه کار مستقل باشد.

تجهیزات مورد نیاز

[ویرایش]یک ماشین جوشکاری پرتو الکترونی سه جزء اصلی دارد:

- تفنگ الکترونی که پرتو کنترل شده الکترونی تولید میکند.

- محفظه خلاء با تجهیزات و پمپهای مربوطه

- دستگاه که پرتو را در امتداد خط اتصال حرکت میدهد یا قطعه کار را زیر تفنگ الکترونی جابجا مینماید.

تجهیزات مربوط به پروسه جوشکاری پرتو الکترونی از نظر ولتاژ مصرفی به دو دسته تقسیم میشوند:

- ولتاژ پایین

- ولتاژ بالا

کاربردهای جوشکاری با پرتو الکترونی

[ویرایش]مهمترین فلزات و آلیاژهایی که با این روش جوشکاری میشوند

[ویرایش]برلیم

[ویرایش]مسئله مهم در جوشکاری این فلز واکنشهای اتمسفری و توزیع تنش در اتصال است چرا که سیستمهای لغزشی چندانی در شبکه بریلیم فعال نمیباشند و لذا انعطافپذیری چندانی نخواهد داشت. مشکل جوشکاری بریلیم با این روش تبخیر بریلیم در فشارهای کم (خلأ) میباشد. ضخامتهای تا ۱٫۵ میلیمتر را میتوان به صورت تک پاس جوشکاری نمود و نیازی به آمادهسازی نمیباشد، ولی ترک خوردگی و تبخیر شدید در اتصالات از مشخصات فرایند است.

تیتانیم

[ویرایش]جوشکاری قوسی روی تیتانیم باعث کاهش مقاومت ضربه و انعطافپذیری فلز جوش نسبت به فلز پایه میشود که عمدتاً ناشی از آلودگی توسط اکسیژن و نیتروژن میباشد. یکی از بهترین آلیاژهای جوش پذیر تیتانیم، آلیاژ Ti6Al4V میباشد.

زیرکونیم

[ویرایش]در آلیاژهای مصرفی در صنایع هسته ای و برای تولید جوشهای باریک استفاده میشود. بهترین آلیاژ جوش پذیر زیرکونیوم، ۲-Zircally است و حداکثر ضخامت قطعات اتصال داده شده in ۲ میباشد. نسبت ارتفاع به پهنای جوش بالاتر از ۲ قابل دسترسی است. استحکام کششی بالاتر نسبت به فلز پایه و انعطافپذیری حداقل برابر فلز پایه قابل دست یابی است.

مولیبدن

[ویرایش]مهمترین مشکل جوشکاری مولیبدن، تردی، انعطافپذیری کم و استحکام ضربه پایین است. بهتر است آلیاژهای مصرفی تا حد امکان خالص باشند. EBW با انرژ کم و جوش سریع در خلاء مناسب نیز به حصول اتصال با خواص بهتر کمک مینماید.

مهمترین صنایعی که از این فرایند استفاده میکنند

[ویرایش]- صنایع هوافضا: روش جوشکاری با پرتو الکترونی در صنعت ساخت موتورهای فضاپیماها کاربرد وسیعی دارد. اصلیترین کاربرد آن، جوشکاری اجزای استاتورهای ضخیم آلیاژهای تیتانیم، دیسک کمپرسورها و محور روتور کمپرسورها است. در این موارد عمدتاً به انسجام خوب جوش و حداقل پیچش و ناحیه HAZ کوچک احتیاج است.

- صنایع هسته ای: روش جوشکاری با پرتو الکترونی در صنایع هسته ای بیشتر برای جوشکاری قطعات تیتانیمی و زیرکونیومی استفاده میشود.

- صنایع الکترونیک و پزشکی: جوشکاری سنسورها روی اجزای الکترونیکی و وسائل پزشکی که در دماهای پایین کاربرد دارند با این روش تسهیل میشود. جنسهای مصرفی در این بخش عمدتاً فولاد زنگ نزن آستنیتی و کبالت و کرم است.

- صنایع خودروسازی: جوش باریک با عمق نفوذ بالا، کرابرد وسیعی در اتصال شعاعی چرخ دندهها دارد و در مواردی که حداقل عملیات ماشین کاری و پرداخت ضروری باشد، استفاده میشود.

مزایا و معایب جوشکاری با پرتو الکترونی

[ویرایش]بررسی مزایا این نوع جوشکاری

[ویرایش]در جوشکاری با پرتو الکترونی با توجه با ابعاد کوچک تجهیزات به کار گرفته شده، دقت و ظرافت اتصالات به شدت قابل کنترل و متمایز نسبت به انواع جوشهای قوسی است. همچنین تمرکز حرارتی بالا در این روش باعث میشود عمق جوشکاری بیشتری به نسبت سطح اتصال کمتر در دست اپراتور قرار گیرد و در کنار اینها، انجام شدن این فرایند در خلأ به خودی خود باعث بوجود آمدن خطوط اتصال تمیزتر میشود. امکان جوشکاری فلزات دیرگداز و فعال که خواص آنها به شدت تابع آلودگیهای گازی نظیر اکسیژن، نیتروژن و هیدروژن در محدوده تا چند صد ppm است (نظیر تنگستن، مولبیدن، نیوبیم، تانتال، زیرکونیوم، تیتانیون و هافتیم)، امکان آببندی با کیفیت بسیار بالا در اتصالات و امکان جوشکاری قطعات بسیار ظریف مورد استفاده در صنایع الکترونیک و تجهیزات پزشکی و آزمایشگاهی از مزایای بارز این روش بهشمار میآیند.

بررسی معایب و محدودیتهای این نوع جوشکاری

[ویرایش]در این روش، قطعه کار میبایست طوری در خلأ قرار داده شود که کمترین انحراف و پراکندگی پرتو را از مسیر اولیه خود به همراه داشته باشد و همچنین در اثر برخورد پرتو الکترونی با سطح فلز، پرتو X تولید میشود و لذا نیاز به حفاظت در برابر این پرتو وجود دارد. با توجه به دقت و ظرافت بالای آنها، قیمت بالای تجهیزات و کاربرد محدودتر نسبت به روشهای قوسی نیز از محدودیتهای این نوع از جوشکاری بهشمار میرود. همجنین در کاربردهای تخصصی تر در اثر تغییر ناگهانی توان پرتو در انتهای جوش، احتمال شکلگیری تخلخل بسیار بالا میرود که خطر تغییر کاربرد در قطعه و برهم خوردن ساختارهای یک پارچه و تک کریستالی را بالا میبرد.

منابع

[ویرایش]- ↑

- ↑

Brier Dudley (2004-11-29). "Scientist's invention was let go for a song". The Seattle Times. Retrieved 2014-07-24.

- ↑

"INVENTOR AND PHYSICIST JAMES RUSSELL '53 WILL RECEIVE VOLLUM AWARD AT REED'S CONVOCATION" (Press release). Reed College public affairs office. 2000. Retrieved 2014-07-24.

- ↑

"Inventor of the Week - James T. Russell - The Compact Disc". MIT. December 1999. Archived from the original on April 17, 2003.