فولاد دیاکسید شده

فولاد دی اکسید شده (همچنین به عنوان فولاد کشته شده شناخته می شود) فولادی است که در طی فرآیند فولادسازی، مقداری یا تمام اکسیژن از مذاب خارج می شود. فولادهای مایع پس از تبدیل از آهن مذاب حاوی اکسیژن محلول هستند، اما حلالیت اکسیژن در فولاد با سرد شدن کاهش می یابد. همانطور که فولاد سرد می شود، اکسیژن اضافی می تواند باعث ایجاد سوراخ و یا رسوب FeO شود. بنابراین، چندین استراتژی برای اکسید زدایی ایجاد شده است. این ممکن است با افزودن عوامل اکسید زدا فلزی به مذاب، قبل یا بعد از ضربه زدن، یا با عملیات خلاء، که در آن کربن محلول در فولاد، اکسید زدا است، انجام شود.

انواع[ویرایش]

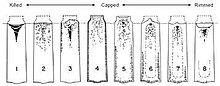

چهار نوع فولاد دی اکسیده شده وجود دارد که از کاملاً اکسید زدایی شده تا کمی اکسید زدایی شده را شامل می شود: کشته شده ، نیمه کشته ، لبه دار و درپوش دار . [۱] توجه داشته باشید که هیچ یک از انواع مختلف بهتر از دیگری نیستند زیرا هر کدام به لحاظ خود مفید هستند. [۲]

فولاد کشته شده[ویرایش]

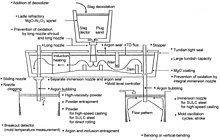

فولاد کشته شده فولادی است که با افزودن یک عامل قبل از ریختهگری به طور کامل اکسیدزدایی شده است به طوری که عملاً هیچ تکاملی گاز در طول انجماد وجود ندارد. با درجه بالایی از همگنی شیمیایی و عاری از تخلخل گاز مشخص می شود. گفته میشود که فولاد "کشته میشود" زیرا به آرامی در قالب جامد میشود و گازی از آن خارج نمیشود. برای اهداف شناسایی با "K" مشخص شده است [۳]

برای ریخته گری شمش، عوامل اکسید زدا متداول عبارتند از آلومینیوم، فروسیلیس و منگنز. آلومینیوم با گاز محلول واکنش می دهد و اکسید آلومینیوم را تشکیل می دهد. رسوبات اکسید آلومینیوم مزیت بیشتری از سنجاق کردن مرزهای دانه را فراهم می کند و در نتیجه از رشد دانه در طول عملیات حرارتی جلوگیری می کند. برای فولادهای هم درجه، یک فولاد کشته سخت تر از فولاد لبه دار خواهد بود. [۴]

عیب اصلی فولاد کشته این است که از عیوب انقباض عمیق لوله رنج می برد. برای به حداقل رساندن مقدار فلزی که به دلیل انقباض باید دور ریخته شود، از یک قالب عمودی بزرگ با رویه داغ استفاده می شود. شمش های فولادی معمولی دارای عملکرد 80 درصد وزنی هستند . [۲]

فولادهایی که معمولاً کشته می شوند عبارتند از فولادهای آلیاژی ، [۳] فولادهای ضد زنگ ، [۳] فولادهای مقاوم در برابر حرارت، [۳] فولادهای با محتوای کربن بیشتر از 0.25٪، فولادهای مورد استفاده برای آهنگری ، فولادهای ساختاری با محتوای کربن بین 0.15 تا 0.25 درصد. و برخی فولادهای خاص در محدوده کربن پایین تر. [۴] همچنین برای هر نوع ریخته گری فولادی استفاده می شود. [۵] توجه داشته باشید که کاهش محتوای کربن باعث افزایش مشکلات مربوط به اجزای غیر فلزی می شود . [۶]

فن آوری های ریخته گری مداوم و ریخته گری نواری در زمان های اخیر تا حد زیادی جایگزین روش های ریخته گری شمش شده است. از طریق این روش ها، تمام فولادها کشته می شوند و بازده حاصل نزدیک به 96 درصد می شود.

نیمه کشته[ویرایش]

فولاد نیمه کشته عمدتاً فولاد اکسید زدایی شده است، اما مونوکسید کربن باعث ایجاد تخلخل از نوع سوراخ در سراسر شمش می شود. تخلخل لوله موجود در فولاد کشته شده را از بین می برد و بازده را تا حدود 90 درصد وزنی افزایش می دهد. فولاد نیمه کشته معمولاً برای فولادهای ساختاری با محتوای کربن بین 0.15 تا 0.25٪ کربن استفاده می شود، زیرا نورد شده است که تخلخل را می بندد. همچنین برای طراحی برنامه ها استفاده می شود. [۳] [۷]

ویژگی های فولادهای نیمه کشته

- فولادهای ساختاری حاوی 0.15 تا 0.25 درصد کربن معمولاً نیمه کشته می شوند.

- در فولاد نیمه کشته، هدف تولید فلز عاری از سوراخ های سطحی و لوله است.

- سطح باید دارای پوسته سالم با ضخامت قابل توجه باشد.

- آنها برای کاربردهای ساختاری عمومی استفاده می شوند.

- در طول انجماد فولاد نیمه کشته، گاز در بدنه شمش تکامل می یابد و تمایل دارد تا انقباض همراه با انجماد را به طور کامل یا جزئی جبران کند.

- از آنجایی که حفرههای لوله به حداقل میرسد، فولادهای نیمهکشیده معمولاً در قالبهای بزرگ و بدون صفحه داغ ریخته میشوند.

- این نوع فولاد برای عملیات کشش (به جز کشش شدید) مناسب است.

لبه دار[ویرایش]

فولاد لبه دار، همچنین به عنوان فولاد با کیفیت کششی شناخته می شود، در طول ریخته گری عامل اکسید زدایی کمی به آن اضافه می شود که باعث می شود مونوکسید کربن به سرعت از شمش خارج شود. این باعث ایجاد سوراخهای کوچکی در سطح میشود که بعداً در فرآیند نورد گرم بسته میشوند. نتیجه دیگر تفکیک عناصر است. تقریباً تمام کربن، فسفر و گوگرد به سمت مرکز شمش حرکت میکند و یک لبه تقریباً کامل از آهن خالص در قسمت بیرونی شمش باقی میماند. این به شمش یک سطح عالی را به دلیل این لبه آهنی می دهد، اما جداسازی ترین ترکیب را نیز تشکیل می دهد. بیشتر فولادهای لبه دار دارای محتوای کربن زیر 0.25٪، محتوای منگنز زیر 0.6٪ هستند و با آلومینیوم، سیلیکون و تیتانیوم آلیاژی ندارند. این نوع فولاد معمولاً برای خمش سرد، شکل دهی سرد، سرسره و همانطور که از نامش پیداست برای کشش استفاده می شود. به دلیل عدم یکنواختی عناصر آلیاژی برای کاربردهای گرم کار توصیه نمی شود

درپوش[ویرایش]

فولاد درپوش دار به عنوان فولاد لبه دار شروع می شود، اما بخشی از راه از طریق انجماد، شمش درپوش است. این کار را می توان با پوشاندن واقعی قالب شمش یا با افزودن یک عامل دی اکسید کننده انجام داد. سپس قسمت بالای شمش به یک لایه جامد از فولاد تبدیل می شود، اما لبه بقیه شمش نازک تر از فولاد لبه دار است. همچنین تفکیک ناخالصی ها کمتر است. [۷]

بازده فولاد لبه دار و درپوش اندکی بهتر از فولاد نیمه کشته است. این نوع فولادها به دلیل شرایط سطح عالی، معمولاً برای ورق و نوار فلزی استفاده می شوند [۷] همچنین در بیشتر کاربردهای سرد کاری استفاده می شود. [۵]

با توجه به فرآیندهای تولید، با افزایش محتوای کربن فولاد لبه دار و درپوش بالای 0.08٪، تمیزی کاهش می یابد. [۸]

همچنین ببینید[ویرایش]

منابع[ویرایش]

- ↑ Types of Steel according to deoxidation practice, archived from the original on 2010-02-07, retrieved 2010-02-06.

- ↑ ۲٫۰ ۲٫۱ (American Institute of Mining and Metallurgical Engineers 1951).

- ↑ ۳٫۰ ۳٫۱ ۳٫۲ ۳٫۳ ۳٫۴ Types of steel according to deoxidation practice, archived from the original on 2010-03-01, retrieved 2010-02-28. خطای یادکرد: برچسب

<ref>نامعتبر؛ نام «steeltalk» چندین بار با محتوای متفاوت تعریف شده است. (صفحهٔ راهنما را مطالعه کنید.). - ↑ ۴٫۰ ۴٫۱ Steels - Killed Steels, 2002-10-14, retrieved 2009-11-17. خطای یادکرد: برچسب

<ref>نامعتبر؛ نام «azom» چندین بار با محتوای متفاوت تعریف شده است. (صفحهٔ راهنما را مطالعه کنید.). - ↑ ۵٫۰ ۵٫۱ Carbon steel, archived from the original on 2010-03-01, retrieved 2010-02-28. خطای یادکرد: برچسب

<ref>نامعتبر؛ نام «steelforge» چندین بار با محتوای متفاوت تعریف شده است. (صفحهٔ راهنما را مطالعه کنید.). - ↑ (American Institute of Mining and Metallurgical Engineers 1951).

- ↑ ۷٫۰ ۷٫۱ ۷٫۲ (American Institute of Mining and Metallurgical Engineers 1951).

- ↑ (American Institute of Mining and Metallurgical Engineers 1951).

کتابشناسی - فهرست کتب[ویرایش]

- American Institute of Mining and Metallurgical Engineers (1951), The solidification of metals and alloys, American Institute of Mining and Metallurgical Engineers.