سوراخکاری با لیزر

سوراخکاری با لیزر فرایند ایجاد سوراخ است که به آن سوراخهای "popped" یا سوراخ "کوبه ای" گفته میشود که با فشار مکرر انرژی لیزر متمرکز بر روی یک ماده ایجاد میشود. قطر این سوراخها میتواند به اندازه ۰٫۰۰۲ "(~ ۵۰ میکرومتر) باشد. در صورت نیاز به سوراخهای بزرگتر، لیزر به دور محیط سوراخ "popped" منتقل میشود تا قطر مورد نظر ایجاد شود. این روش "trepanning" نامیده میشود.

کاربردها[ویرایش]

سوراخکاری با لیزر یکی از معدود روشهای ایجاد سوراخهای نسبت عمق به قطر زیاد است (نسبت عمق به قطر سوراخ از ده به بالا است) این سوراخها در بسیاری از دستگاهها کاربرد دارد مانند سیستم خنککننده روغن در بلوکهای موتور و سوراخهای خنککننده موتور توربین هوا، اجزای همجوشی لیزر و صفحات چاپی میکرو بردها.

تولیدکنندگان موتور توربین برای پیشرانه هواپیما و برای تولید نیرو از بهرهوری لیزر برای حفاری سوراخهای استوانه ای کوچک (قطر ۰٫۳–۱ میلیمتر عادی) زاویه ۱۵–۹۰ درجه نسبت به سطح در چدن، ورق فلز و قطعات ماشینکاری شده بهرهمند شدهاند. توانایی آنها در ایجاد سوراخ در زاویههای کم نسبت به سطح با نرخ بین ۰٫۳ تا ۳ سوراخ در ثانیه امکان ایجاد طرحهای جدید با استفاده از سوراخهای film-cooling برای بهبود بهرهوری سوخت، کاهش سر و صدا و انتشار NOx و CO کمتر را فراهم کردهاست.

پیشرفتهای روزافزون در فرایند لیزر و فناوریهای کنترل منجر به افزایش قابل توجهی در تعداد سوراخهای خنککننده مورد استفاده در موتورهای توربین شدهاست. اساس این پیشرفت و افزایش استفاده از سوراخهای سوراخ شده به وسیله لیزر را در درک رابطه بین پارامترهای فرایند و کیفیت سوراخ و سرعت حفاری است.

تئوری[ویرایش]

در زیر خلاصه ای از بینشهای فنی در مورد روند سوراخکاری لیزری و رابطه بین پارامترهای فرایند و کیفیت سوراخ و سرعت حفاری آورده شدهاست.

آثار فیزیکی[ویرایش]

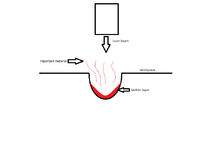

سوراخهای استوانه ای لیزری عموماً از طریق ذوب و تبخیر (همچنین "کند و سوز" ") مواد قطعه کار از طریق جذب انرژی از یک پرتوی لیزر متمرکز اتفاق میافتد. انرژی مورد نیاز برای از بین بردن مواد با ذوب شدن حدود ۲۵٪ از انرژی مورد نیاز برای بخار شدن همان حجم است، بنابراین فرایندی که مواد را با ذوب از بین میبرد اغلب مورد پسند قرار میگیرد.

اینکه آیا ذوب یا بخار شدن در یک فرایند حفاری لیزر بیشتر مورد استفاده قرار میگیرد، به عوامل زیادی بستگی دارد، که مدت زمان پالس و انرژی لیزر نقش مهمی دارند. طور کلی، هنگامی که از لیزر Q: switched Nd:YAG (مدل لیزر) استفاده میشود، غالباً برای کند و سوز استفاده میشود. از طرف دیگر، حذف مذاب، روشی است که از طریق ذوب شدن مواد قطعه یک سوراخ ایجاد میکند، غالباً هنگامی که از لیزر Nd:YAG تابش میشود اتفاق میافتد. لیزر Q-switched Nd:YAG بهطور معمول دارای مدت زمان پالس به مدت نانو ثانیه است، پیک قدرت به اندازه ده تا صدها مگاوات بر سانتیمتر مربع و میزان حذف مواد چند میکرومتر در هر پالس است. تابش یک لامپ فلش لیزری Nd:YAG بهطور معمول دارای مدت زمان پالس به قدر صدها میکرو ثانیه تا یک میلی ثانیه است، حداکثر توان با توجه به مقدار لازم مگاوات بر سانتیمتر مربع و میزان حذف مواد ده تا صدها میکرومتر در هر پالس است. برای فرایندهای ماشینکاری توسط هر لیزر، کند و سوز و جذف مذاب بهطور معمول با هم استفاده میشوند.

حذف مذاب نتیجه تجمع سریع فشار گاز (نیروی recoil) در یک سوراخ ایجاد شده و در اثر تبخیر ایجاد میشود. برای اینکه حذف مذاب اتفاق بیفتد، باید یک لایه مذاب تشکیل شود و گرادیانهای فشار وارد بر سطح به دلیل تبخیر باید به اندازه کافی بزرگ باشند تا بر نیروهای کششی سطح غلبه کرده و مواد مذاب را از سوراخ خارج کنند.

فرایند حذف مذاب نتایج خوب و هم بد دارد. حذف مذاب خوب ویژگیهایی با تعریف عالی دیواره و منطقه کوچک تحت تأثیر گرما ایجاد میکند در حالی که حذف مذاب بد، مانند مورد استفاده در حفاری ضربه ای و trepanning، مواد را به سرعت از بین میبرد. نیروی recoil در پیک گرما دارای علمکرد قوی است. مقدار Tcr(پیک دما) که نیروهای recoilو تنش سطحی در آن برابر هستند، دمای بحرانی برای حذف مذاب است. به عنوان مثال، حذف مذاب از تیتانیوم میتواند زمانی اتفاق بیفتد که درجه حرارت در مرکز سوراخ بیش از ۳۷۸۰ کلوین باشد.

در اوایل کار(Körner, et al. , 1996)، مقدار مواد حذف شده به وسیله حذف مذاب افزایش یافت. در کارهای اخیر(Voisey, et al. , 2000) نشان میدهد که با افزایش بیشتر انرژی لیزر، کسری از مواد حذف شده توسط حذف مذاب، که به آن کسر تخلیه مذاب (MEF) گفته میشود، کاهش مییابد. افزایش اولیه در حذف مذاب در افزایش قدرت پرتو بهطور آزمایشی به افزایش فشار و فشار گرادیان تولید شده در سوراخ با بخار داده میشود. روش حذف مذاب با افزایش قدرت لیزر افزایش یافت که باعث ایجاد بخار بیشتر و افزایش گرادیان فشار میشود. اگر ذوب به صورت قطرات ریز خارج شود، میتوان به کیفیت کار بهتری رسید. بهطور کلی، اندازه قطرات مذاب با افزایش شدت پالس کاهش مییابد. این به دلیل افزایش سرعت تبخیر و در نتیجه یک لایه ذوب نازکتر است. برای مدت زمان پالس بیشتر، کل انرژی ورودی بیشتر به تشکیل یک لایه ذوب ضخیمتر کمک میکند و منجر به حذف مذاب با قطرات بزرگتر میشود.

مدلهای اخیر[ویرایش]

Chanوmazumder (سال۱۹۸۷) یک مدل حالت پایدار یک بعدی را برای در نظر گرفتن حذف مذاب ایجاد کردند اما فرض یک بعدی برای سوراخکاری سوراخ نسبت بالا مناسب نیست و فرایند حفاری انتقالی است. روش دقیق تری برای حذف مذاب توسط Ganesh, et al. (1997) ارائه شدهاست. (۱۹۹۷)، که یک مدل کلی انتقالی دو بعدی برای ترکیب جامد، مایع، دما و فشار در حین حفاری لیزر است، اما از نظر محاسباتی بسیار سخت است.

Yao, et al. (2001) یک مدل انتقالی دو بعدی ایجاد کردند، که در آن یک لایه نادسن در قسمت بخار-ذوب در نظر گرفته میشود، و این مدل برای کند و سوز با لیزر پالس کوتاه و پیک قدرت بالا مناسب است.

جذب انرژی لیزر و مرز ذوب-بخار[ویرایش]

در جلوی بخار مذاب، شرایط مرزی استفان بهطور معمول برای توصیف جذب انرژی لیزر اعمال میشود (Kar and Mazumda، ۱۹۹۰؛ Yao, et al. ، ۲۰۰۱).

- (۱)

موقعی که که شدت لیزر جذب شدهاست،β ضریب جذب لیزر است که بستگی به طول موج لیزر و ماده مورد نظر دارد، و I(t) شدت لیزر ورودی زمانی شامل عرض پالس، نرخ تکرار و شکل پالس را توصیف میکند. k رسانایی گرما است ،T دما، z و r فاصله در امتداد محوری و شعاعی است، p چگالی، vسرعت، Lv گرمای نهان تبخیر است. علامتهای l , v و i به ترتیب فاز بخار، فاز مایع و فاز مایع-بخار را نشان میدهند.

اگر شدت لیزر زیاد و مدت پالس کوتاه باشد، لایه به اصطلاح نادسن در مرز بخار-مذاب وجود دارد که متغیرهای حالت در آن لایه بهطور ناپیوسته تغییر میکنند. با در نظر گرفتن ناپیوستگی در لایه نادسن،Yao, et al.(2001)، توزیع سرعت فرورفتگی سطح Vv را در امتداد جهت شعاعی در زمانهای مختلف شبیهسازی کرد، که نشان میدهد سرعت کند و سوز مواد در لایه نادسن بهطور قابل توجهی تغییر میکند.

حذف مذاب[ویرایش]

پس از به دست آوردن فشار بخار pv، میتوان جریان لایه ذوب و حذف مذاب را با استفاده از معادلات هیدرودینامیکی مدلسازی کرد (Ganesh et al. ,1997). حذف مذاب هنگامی اتفاق میافتد که فشار بخار بر روی سطح آزاد مایع وارد شود و این امر مذاب را در جهت شعاعی دور کند. برای دستیابی به دفع ذوب خوب، الگوی جریان مذاب باید بسیار دقیق پیشبینی شود، خصوصاً سرعت جریان مذاب در لبه سوراخ؛ بنابراین، یک مدل انتقالی متقارن محور دو بعدی و بر این اساس معادلات حرکت و پیوستگی استفاده میشود.

مدل گانش برای حذف مذاب کامل است و میتواند برای مراحل مختلف فرایند حفاری سوراخ استفاده شود. با این حال، محاسبه بسیار وقت گیر است وSolana, et al. (2001), یک مدل ساده وابسته به زمان ارائه دادهاست که فرض میکند سرعت حذف مذاب فقط در امتداد دیواره سوراخ است و میتواند با حداقل تلاش محاسباتی نتیجه دهد.

در نتیجه گرادیان فشار در امتداد دیوارههای عمودی، مایع با سرعت u به سمت بالا حرکت خواهد کرد، که به نوبه خود با اختلاف بین فشار کند و سوز و تنش سطحی تقسیم بر عمق نفوذ x داده میشود.

با فرض اینکه مرز حفاری با سرعت ثابت در حال حرکت است، معادله خطی زیر حرکت مایع روی دیواره عمودی تقریب مناسبی برای مدلسازی اخراج مذاب پس از مرحله اولیه حفاری است.

- (۲)

p چگالی ذوب است، μ ویسکوزیته مایع است، P(t)=(ΔP(t)/x(t)) گرادیان فشار در طول لایه مایع است، ΔP(t) تفاوت بین فشار بخارPv و تنش سطح .

اثر هندسه پالس[ویرایش]

Roos (1980) نشان داد که ۲۰۰ میکروثانیه لیزر همانند قطاری متشکل از پالسهای ۵ میکروثانیه نتایج بهتری نسبت به یک پالس ۲۰۰ میکروثانیه ای دارد. Anisimov, et al. (1984) کشف کردند که بهرهوری از این فرایند با تسریع ذوب در حین پالس بهبود پالس بهبود میابد.

Grad and Mozina (1998) اثر هندسه پالس را بیشتر نمایان کردند. یک spike 12ns ابتدا، وسط و انتهای پالس ۵ میلی ثانیه اضافه کرد. هنگامی که spike 12ns به ابتدای پالس طولانی لیزر اضافه شد، جایی که هیچ ذوب تولید نشده بود، هیچ تأثیر قابل توجهی در حذف مشاهده نشد. از طرف دیگر، وقتی spike در وسط و انتهای پالس طولانی اضافه شد، بهبود کارایی حفاری به ترتیب ۸۰ و ۹۰ درصد بود. اثر شکلگیری بین پالس نیز بررسی شدهاست.Low وLi (2001) نشان دادند که یک قطار پالس دار با اندازه خطی افزایش یافته تأثیر بسزایی در روند حذف دارند.

Forsman, et al. (2007) نشان داد که یک جریان دو پالس باعث افزایش نرخ حفاری و برش با سوراخهای قابل توجهی تمیز میشود.

مزایا و معایب[ویرایش]

مزایا[ویرایش]

تماس نداشتن با قطعه کار.

امکان استفاده از حفاری لیزر برای ایجاد سوراخ در مکانهای سخت از لحاظ دسترسی (به عنوان مثال، در انژکتورهای سوخت)، از طریق استفاده از لیزرهای کوچک.

عدم نیاز به خنککننده.

شرایط خوب برای اتوماسیون فرایند.

انعطافپذیری فناوری.

امکان ایجاد سوراخهایی با حداقل قطر (تقریباً ۴۰ میکرومتر)، که تحت حفاری مکانیکی سنتی تولید آن بسیار سخت است.

معایب[ویرایش]

قیمت بالاتر نسبت به فرایند حفاری سنتی.

مصرف انرژی قابل توجه نسبت به حفاری سنتی و بازده کم.

نتیجهگیری[ویرایش]

تولیدکنندگان برای درک و کنترل بهتر روند حفاری لیزر از نتایج مدلسازی فرایند و روشهای آزمایشی استفاده میکنند.نتیجه فرایندهای با کیفیت بالاتر و تولیدی تر است که به نوبه خود منجر به محصولات نهایی بهتری مانند هواپیماهای با مصرف سوخت بیشتر و تمیزتر و موتورهای توربینی تولید نیرو میشود.