ساخت قالب تزریق

ساخت قالب تزریق، فرآیند ایجاد قالب هایی می باشد که برای انجام عملیات قالب گیری تزریقی، از دستگاه قالب گیری تزریقی استفاده می شود. از این روش گاهی در تولید قطعه های پلاستیکی به کمک یک هسته و یک حفره استفاده می گردد.

قالب ها با توجه به نوع قطعه ای که قرار است تولید گردد به شکل قالب های دو صفحه ای یا سه صفحه ای طراحی می گردند. قالب دو صفحه ای به یک روز و قالب سه صفحه ای به دو روز حضور در نور نیاز دارد. ساخت قالب به شکل مولفه که تعیین کننده انتخاب خط جداسازی، رانر ، ورودی و سیستم خروج قطعه می باشد،بستگی دارد. اندازه پایه قالب به اندازه قطعه و تعداد حفره هایی که باید در هر قالب برنامه ریزی شود وابسته است.

ملاحظات طراحی[ویرایش]

- طرح: هم در هسته و هم در حفره برای بیرون ریختن آسان اجزای نهایی مورد نیاز است

- افزودن مواد بیشتر به دلیل انقباض: به خاصیت انقباض هسته مواد و اندازه حفره بستگی دارد

- مدار خنک کننده: به منظور کاهش زمان چرخه، آب از طریق سوراخ های حفر شده در هر دو صفحه هسته و حفره به گردش در می آید.

- شکاف تخلیه: شکاف بین صفحه اجکتور و صفحه پشتی هسته باید ابعاد درون هسته را حفظ کند. باید اجازه دهد که جزء به طور کامل از قالب خارج شود.

- دریچه های هوا: گازهای محبوس شده بین هسته و حفره (معمولاً فاصله کمتر از 0.02 میلی متر) را حذف می کند. زیرا شکافهای بیش از حد میتواند منجر به نقص فلاش(پلاستیک اضافی روی خط جداکننده سطح قطعه باقی بماند) شود.

- پولیش قالب: هسته، حفره، رانر و اسپرو باید سطح خوبی داشته باشند و باید در جهت جریان مواد صیقلی شوند.

- پر کردن قالب : ورودی باید به گونه ای قرار گیرد که قطعه از قسمت ضخیم تر به قسمت نازک تر پر شود.

عناصر[ویرایش]

- حلقه ثبت - پیچ های دستگاه قالب گیری تزریق را با قالب تزریق تراز می کند. معمولاً از جنس فولاد کربن متوسط (CHMCS) سخت شده با بدنه ساخته می شود.

- بوش اسپرو - بوش دارای سوراخ مخروطی 3 تا 5 درجه است و معمولاً از CHMCS ساخته می شود. مواد از طریق بوش اسپرو وارد قالب می شود.

- صفحه رویی - برای بستن نیمه بالایی قالب به نیمه متحرک دستگاه قالب گیری استفاده می شود و معمولاً از فولاد نرم ساخته می شود.

- صفحه حفره - صفحه ای که برای ایجاد یک حفره (از طریق شکاف) استفاده می شود، که با مواد پلاستیکی پر می شود و جزء پلاستیکی را تشکیل می دهد. معمولا از فولاد نرم ساخته شده است.

- صفحه هسته - صفحه هسته به محل حفره می رود و بخش های توخالی را در قطعه پلاستیکی ایجاد می کند. این صفحه هسته معمولاً از فولاد قالب داغ P20 سخت شده بدون سخت شدن پس از ماشینکاری هسته ساخته می شود.

- بوش اسپرو کش - بوش اسپرو کش برای قرار دادن پین اسپرو کش استفاده می شود. معمولا از CHMCS ساخته شده است.

- پین اسپرو کش - پین اسپرو کش اسپرو را از بوش اسپرو می کشد. معمولا از CHMCS ساخته شده است

- صفحه پشتی هسته - درج هسته را در جای خود نگه می دارد و به عنوان "سفت کننده" عمل می کند. معمولاً از فولاد نرم ساخته می شود.

- ستون راهنما و بوش راهنما - ستون راهنما و بوش راهنما، نیمه های ثابت و متحرک قالب را در هر چرخه تراز می کنند. محفظه های مواد معمولا از فولاد کربن متوسط ساخته می شوند و سختی بالاتری خواهند داشت.

- ستون راهنمای اجکتور و بوش راهنما - این اجزای همراستایی مجموعه اجکتور را تضمین می کنند تا پین های اجکتور آسیب نبینند. آنها معمولاً از CHMCS ساخته می شوند. ستون راهنما معمولاً سختی بالاتری نسبت به بوش راهنما دارد.

- صفحه اجکتور - این صفحه پین های اجکتور را نگه می دارد و معمولاً از فولاد نرم ساخته می شود.

- صفحه پشتی اجکتور - از جدا شدن پین های اجکتور جلوگیری می کند. معمولا از مواد فولادی ملایم

- بلوکهای فاصلهدهنده - یک شکاف برای مجموعه اجکتور فراهم میکند، به طوری که قطعه تمامشده از هسته خارج میشود. معمولا از فولاد نرم ساخته شده است.

- صفحه پایین - نیمه زیرین قالب را با نیمه ثابت دستگاه قالب گیری محکم می کند. معمولا از فولاد نرم ساخته می شود.

- بوش مرکزی - تراز بین صفحه پایین و صفحه پشتی هسته را فراهم می کند. معمولا از CHMCS ساخته شده است.

- دکمه استراحت - از مجموعه بیرون رانی پشتیبانی می کند و سطح تماس بین مجموعه بیرون رانی و صفحه پایین را کاهش می دهد. هنگام تمیز کردن دستگاه قالب گیری تزریقی بسیار مفید است، که برای اطمینان از یک قطعه تمام شده "بدون علامت" ضروری است. چسبیدن ذرات خارجی کوچک به صفحه زیرین ممکن است باعث بیرون آمدن پین های بیرون رانی از هسته و ایجاد علائم پین جهشی روی قطعه شود.

هسته و حفره معمولا از فولاد درجه P20، En30B، S7، H13 یا 420SS ساخته می شود. هسته بخش نر می باشد که شکل داخلی قالب را تشکیل می دهد. حفره بخش ماده می باشد که شکل خارجی قالب را تشکیل می دهد.

انواع ورودی[ویرایش]

دو سیستم ورودی اصلی عبارتند از: ورودی های برشدهی شده دستی و ورودب هایی که بهطور خودکار برش داده میشوند. مثالهای زیر نشان میدهند که کجا استفاده میشوند:

- ورودی اسپرو: برای قطعات بزرگ استفاده می شود، علامت ورودی درقطعه قابل مشاهده است و نیازی به رانر نیست. به عنوان مثال: قالب گیری سطلی (علامت ورودی استوانه ای پشتی قابل مشاهده و احساس می شود).

- ورودی لبه: مناسب برای اجزای مربع و مستطیل شکل

- ورودی حلقه: مناسب برای اجزای استوانه ای برای رفع نقص خط جوش

- ورودی دیافراگمی: مناسب برای اجزای توخالی و استوانه ای

- ورودی زبانه: مناسببرای اجزای جامد و ضخیم

- ورودی زیردریایی: زمانی استفاده می شود که برای کاهش زمان چرخه نیاز به جداسازی خودکار باشد

- ورودی اسپرو مخروطی معکوس (Pin gate): عموماً در قالب های سه صفحه ای استفاده می شود.

- ورودی چشمک: عمدتاً برای ورودی محصولات الکترونیکی استفاده می شود که مواد را در زیر سمت هسته جریان می دهد.

انواع سیستم تخلیه[ویرایش]

- خروج پین - پینهای استوانهای قطعه نهایی را بیرون میکنند. در مورد اجزای مربع و مستطیل، حداقل چهار پین (در چهار گوشه) و در مورد اجزای استوانه ای، سه پین با فاصله یکسان (یعنی 120 درجه از هم) مورد نیاز است. تعداد پینهای مورد نیاز ممکن است بر اساس مشخصات قطعه، اندازه و منطقه بیرونکشی متفاوت باشد. این سیستم بیرون رانی علائم بیرون راندن را روی قطعه تمام شده باقی می گذارد.

- خروج بازو - این نوع بیرون رانی برای هسته های استوانه ای (و محدود به آن) ترجیح داده می شود، جایی که هسته در صفحه پایین ثابت می شود. در این سیستم، مجموعه بیرون رانی از یک بازو تشکیل شده است که روی هسته می لغزد و قطعه را خارج می کند. هیچ علامت بیرون راندنی روی قطعه قابل مشاهده مشخص نیست.

- خروج صفحه استریپر - این بیرون راندن برای قطعاتی با مساحت بزرگتر ترجیح داده می شود. این سیستم نیاز به یک صفحه اضافی (استریپر) بین صفحات هسته و حفره دارد. برای جلوگیری از فلاش، صفحه استریپر در تماس با صفحه حفره باقی می ماند و شکافی بین صفحه حفره و هسته ایجاد می شود. علائم بیرون راندن قابل مشاهده معمولاً روی قطعات مشخص نمی شود.

- پرتاب تیغه: این نوع بیرون راندن برای مقاطع نازک و مستطیلی ترجیح داده می شود. تیغههای مستطیلی در پینهای استوانهای قرار میگیرند (یا پینهای استوانهای به مقاطع مستطیلی ماشینکاری میشوند) تا طول خروجی مناسب برای قطعه ایجاد شود. برای تطبیق آسان سر پین جهش، یک سوراخ شمارنده در صفحات بیرون راندن در نظر گرفته شده است.

- با چرخش هسته (اجزای رزوه ای داخلی) - برای اجزای رزوه ای استفاده می شود، جایی که جزء به طور خودکار با چرخش درج هسته خارج می شود.

- خروج هوا - برای فعال کردن پین تخلیه نصب شده در هسته با استفاده از هوای فشرده استفاده می شود. پین تخلیه با استفاده از فنر جمع می شود.

هم ترازی[ویرایش]

قالب های تزریق به صورت دو نیمه، یک نیمه هسته و یک نیمه حفره برای بیرون انداختن قطعه طراحی شده اند. برای هر چرخه، هسته و حفره برای اطمینان از کیفیت در یک راستا قرار دارند. این تراز توسط ستون راهنما و بوش راهنما تضمین می گردد. معمولاً از چهار ستون به عنوان راهنما و بوش راهنما استفاده میشود که از میان آن ها سه ستون با یک قطر و یکی با قطر متفاوت، برای وادار کردن صفحات به یک پیکربندی واحد (بر اساس مفهوم " POKE YOKE " [اثبات اشتباه]) استفاده میشود. . حلقه انطباق دارای تداخل مناسب در صفحه بالایی و انتقال متناسب با الگوی ماشین قالب گیری تزریقی است که الگوی دستگاه و صفحه بالایی را تراز می کند.

خنک سازی قالب[ویرایش]

ویژگی های مطلوب طراحی خنک کننده قالب عبارتند از:

- دمای قالب ثابت برای کیفیت یکنواخت

- کاهش زمان چرخه برای بهره وری

- بهبود سطح بدون نقص

- جلوگیری از تاب برداشتن با دمای یکنواخت سطح قالب (چرخش ناشی از خنکسازی غیریکنواخت)

- عمر قالب طولانی

مواد و روش ها:

- خنک کردن صفحه حفره توسط سوراخ های حفر شده - صفحه حفره در اطراف درج حفره سوراخ شده و با شمع های مخروطی مسی یا آلومینیومی در انتهای دهانه ها وصل می شود. با استفاده از لوله متصل به درگاه های ورودی و خروجی، آب برای خنک کردن قالب به گردش در می آید.

- خنک کننده مستقیم درج هسته (سیستم بافل) - هسته با حفظ کافی ضخامت دیواره ، سوراخ می شود. یک صفحه بافل بین سوراخ حفر شده قرار دارد و سوراخ را به دو نیمه تقسیم می کند و به آب اجازه می دهد تا با حداکثر منطقه در هسته تماس پیدا کند تا خنک شود.

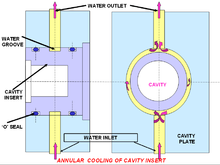

- خنک کننده حلقوی درج حفره - یک شیار دایره ای بر روی هسته برای گردش آب ایجاد می شود. برای جلوگیری از نشتی، O-rings در بالا و پایین کانال خنک کننده استفاده می شود.

- هسته متحرک است، اطراف و حفره در یک قالب ثابت هستند.

همچنین ببینید[ویرایش]

- قالب گیری تزریقی

- دستگاه قالب گیری تزریقی

منابع[ویرایش]

- کتاب طراحی قالب تزریقی RGW Pye گادوین; ویرایش 3 تجدید نظر شده (1 فوریه 1983)

جستارهای وابسته[ویرایش]

How to design and build a plastic injection mold

Injection Molded Parts for the Construction Industry

Plastic Injection Moulding And Its Advantages in Construction Industry

[[رده:ریختهگری تزریقی]]