جوشکاری نقطهای(Spot welding)

جوشکاری نقطهای(به انگلیسی:Spot welding[۱]) نوعی جوشکاری مقاومت الکتریکی[۲] است که برای جوش دادن محصولات مختلف ورق فلزی، از اتصال نقاط تماس سطح فلز توسط گرمای حاصل از مقاومت در برابر جریان الکتریکی استفاده میشود.

در این فرآیند از دو الکترود از جنس آلیاژ مس استفاده میشود تا جریان جوشکاری در یک نقطهی کوچک متمرکز شود و همزمان ورقها به هم بچسبند. قطعات کار تحت فشار اعمال شده توسط الکترودها در کنار هم نگه داشته میشوند. به طور معمول ورقها در محدوده ضخامت ۰٫۵ تا ۳ میلی متر(۰٫۰۲۰ تا ۰٫۱۱۸ اینچ) میباشند. اعمال یک جریان زیاد به نقطهی ذکر شده، فلز را ذوب کرده و باعث تشکیل جوش میشود. یکی از ویژگیهای مطلوب جوشکاری نقطهای این است که میتوان مقدار زیادی انرژی را در مدت زمان بسیار کوتاه (تقریباً ۱۰ تا ۱۰۰ میلیثانیه)[۳] به نقطه اعمال کرد. این اتفاق باعث میشود تا جوشکاری بدون گرم شدن بیش از حد باقیماندهی ورق انجام شود.

مقدار گرمای(انرژی) داده شده به نقطه با مقاومت بین الکترودها، مقدار جریان و مدت زمان اعمال جریان تعیین میشود.[۴] همچنین مقدار انرژی طوری انتخاب میشود که با خواص مواد ورق، ضخامت آن و نوع الکترود مطابقت داشته باشد. لازم به ذکر است استفاده از انرژی بسیار کم، فلز را ذوب نمیکند و یا جوش ضعیفی ایجاد میکند و استفاده از انرژی بسیار زیاد باعث ذوب بیش از حد فلز، خارج شدن مواد مذاب و ایجاد سوراخ به جای جوش میشود.[۵] یکی دیگر از ویژگیهای جوشکاری نقطهای این است که انرژی منتقل شده به نقطه را میتوان برای تولید جوشهای قابل اعتماد کنترل کرد.

فرآیند و تجهیزات[ویرایش]

جوشکاری نقطهای شامل سه مرحله میباشد. اولین مرحله رساندن الکترودها به سطح فلز و اعمال مقدار کمی فشار است. سپس جریان از الکترودها برای مدت کوتاهی اعمال شده و پس از آن حذف میشود، اما الکترودها برای خنک شدن مواد در جای خود باقی میمانند. زمان جوش بسته به ضخامت فلز، نیروی الکترود و قطر الکترودها از ۰٫۰۱ تا ۰٫۶۳ ثانیه متغیر میباشد.

تجهیزات مورد استفاده در فرآیند جوشکاری نقطهای، نگهدارندهی ابزار و الکترودها میباشند. نگهدارندهی ابزار به عنوان مکانیزمی عمل میکند که الکترودها را محکم در جای خود نگه دارد، همچنین از شلنگهای آب اختیاری که الکترودها را در حین جوشکاری خنک میکنند، پشتیبانی میکند. الکترودها عموماً از آلیاژی با مقاومت کم و از جنس مس ساخته شده و بسته به کاربرد مورد نیاز در اشکال و اندازههای مختلف طراحی میشوند.

دو مادهای که به هم جوش داده میشوند به عنوان قطعه کار شناخته میشوند و باید جریان الکتریکی را هدایت کنند. عرض قطعات کار به طول گلوی دستگاه جوش محدود میشود و معمولاً از ۵ تا ۵۰ اینچ (۱۳ تا ۱۳۰ سانتیمتر) متغیر است. همچنین ضخامت قطعه کار میتواند از ۰٫۰۰۸ تا ۱٫۲۵ اینچ (۰٫۰۲۰ تا ۳۲ میلیمتر) متغیر باشد.[۶]

پس از حذف جریان از قطعه کار، قطعه کار از طریق سوراخهای خنک کننده در مرکز الکترودها خنک میشود. معمولاً آب و محلول آب نمک به عنوان خنک کننده در مکانیزمهای جوشکاری نقطهای استفاده میشوند.

مشخصات[ویرایش]

فرآیند جوشکاری نقطهای تمایل به سفت شدن مواد داشته و باعث تاب برداشتن آنها میشود. این امر استحکام خستگی مواد را کاهش میدهد و ممکن است مواد را کشیده و همچنین بازپخت کند. از اثرات فیزیکی جوشکاری نقطهای میتوان به ترکهای داخلی، ترکهای سطحی و ظاهر نامناسب اشاره کرد. ترک در اطراف قطعه جوش تحت یک بار خارجی یا خستگی گسترش مییابد و نوع دیگری از شکست را ایجاد میکند.[۷][۸]

در جوشکاری نقطهای زمان جوش اغلب بسیار کوتاه است، که این زمان کوتاه میتواند باعث ایجاد مشکلاتی در الکترودها شود. یکی از مشکلات آن است که الکترودها نمیتوانند به اندازهی کافی سریع حرکت کنند تا مواد را محکم نگه دارند. کنترلکنندههای جوش از یک پالس دوتایی برای حل این مشکل استفاده میکنند. در طول اولین پالس، تماس الکترود ممکن است نتواند جوش خوبی ایجاد کند؛ به عبارت دیگر اولین پالس فلز را نرم میکند. در طول مکث بین دو پالس، الکترودها نزدیکتر شده و تماس بهتری برقرار میکنند.

در حین جوشکاری نقطهای، جریان الکتریکی بزرگ میدان مغناطیسی بزرگی را القا میکند؛ بدین صورت که جریان الکتریکی و میدان مغناطیسی با یکدیگر تعامل میکنند و یک میدان مغناطیسی بزرگ ایجاد میکنند. این میدان مغناطیسی بزرگ فلز ذوب شده را به حرکت بسیار سریع با سرعت ۰٫۵ متر بر ثانیه سوق میدهد. به این ترتیب، توزیع انرژی گرمایی در جوشکاری نقطهای میتواند به طور چشمگیری با حرکت سریع فلز ذوب شده تغییر کند.[۹][۱۰][۱۱] حرکت سریع در جوشکاری نقطهای را میتوان با عکاسی با سرعت بالا مشاهده کرد.[۱۲]

جوشکاری نقطهای پایهای شامل یک منبع تغذیه، یک واحد ذخیرهی انرژی(به عنوان مثال یک بانک خازن) ، یک کلید، یک ترانسفورماتور جوشکاری و الکترودهای جوشکاری میباشد. عنصر ذخیرهی انرژی به جوشکار این امکان را میدهد که سطوح توان لحظهای بالایی ارائه دهد. کلید باعث میشود انرژی ذخیره شده به ترانسفورماتور جوش منتقل شود. ترانسفورماتور جوشکاری ولتاژ را پایین آورده و جریان را افزایش میدهد. یکی از ویژگیهای مهم ترانسفورماتور این است که سطح جریانی را که کلید باید کنترل کند، کاهش میدهد. الکترودهای جوشکاری بخشی از مدار ثانویهی ترانسفورماتور هستند. همچنین یک جعبه کنترل وجود دارد که کلید، ولتاژ یا جریان الکترود جوشکاری را مدیریت و کنترل میکند.

ولتاژ مورد نیاز برای جوشکاری نقطهای به مقاومت مادهی جوش داده شده، ضخامت ورق و اندازهی قطعه بستگی دارد. هنگام جوشکاری یک ترکیب معمولی مانند ورق فولادی ولتاژ بین الکترودها در شروع جوش فقط حدود ۱٫۵ ولت است اما در انتهای جوش میتواند تا ۱ ولت کاهش یابد. این کاهش ولتاژ ناشی از کاهش مقاومت ناشی از ذوب قطعه کار است.

جوشکاری نقطهای مقاومتی قوس روشن ایجاد نمیکند، بنابراین محافظت در برابر اشعه ماوراء بنفش مورد نیاز نیست.

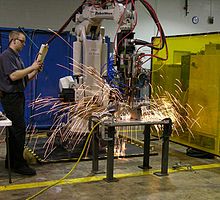

معمولاً اسپری قطرات فلز مذاب(جرقه) از ناحیهی جوش در طول فرآیند خارج میشود.

جستارهای وابسته[ویرایش]

منابع[ویرایش]

- ↑ "Spot welding". Wikipedia (به انگلیسی). 2023-01-07.

- ↑ Larry F. Jeffus (2002). Welding: Principles and Applications. Cengage Learning. p. 694. ISBN 9781401810467. Retrieved April 18, 2014.

- ↑ «Screenshot of Itunes Library - Archived Platform Itunes 2010». dx.doi.org. دریافتشده در ۲۰۲۳-۰۶-۲۸.

- ↑ "Joule heating". Wikipedia (به انگلیسی). 2023-03-13.

- ↑ US Patent 4456810, Adaptive Schedule Selective Weld Control, June 1984. "The weld process is stopped ... before the melt exceeds the electrode diameter. Otherwise, an impressive but totally undesired shower of sparks and hot metal will issue from the weld spot.".

- ↑ Robert H. Todd; Dell K. Allen; Leo Alting (1994). Manufacturing Processes Reference Guide. Industrial Press. ISBN 0831130490.

- ↑ Robert H. Todd; Dell K. Allen; Leo Alting (1994). Manufacturing Processes Reference Guide. Industrial Press. ISBN 0831130490.

- ↑ Al-Mukhtar, A. M. (2016). "Review of Resistance Spot Welding Sheets: Processes and Failure Mode". Advanced Engineering Forum. 17: 31–57. doi:10.4028/www.scientific.net/AEF.17.31. ISSN 2234-991X. S2CID 137975371.

- ↑ YB Li, ZQ Lin, SJ Hu, and GL Chen, "Numerical Analysis of Magnetic Fluid Dynamics Behaviors During Resistance Spot Welding", J. Appl. Phys., 2007, 101(5), 053506.

- ↑ YB Li, ZQ Lin, Q Shen and XM Lai,Numerical Analysis of Transport Phenomena in Resistance Spot Welding Process, Transactions of the ASME, Journal of Manufacturing Science and Engineering, 2011, 133(3), 031019-1-8.

- ↑ YB Li, ZY Wei, YT Li, Q Shen, ZQ Lin, Effects of cone angle of truncated electrode on heat and mass transfer in resistance spot welding, International Journal of Heat and Mass Transfer, 2013, 65(10), 400-408.

- ↑ A. Cunningham, M. L. Begeman, "A Fundamental Study of Project Welding Using High Speed Photography Computer", Welding Journal, 1965, Vol. 44, 381s-384s.