قرار دادن فیبر مناسب

قرار دادن الیاف سفارشی ( TFP ) یک تکنیک تولید پارچه است که بر اساس اصل دوخت برای قرار دادن مداوم مواد الیافی برای اجزای کامپوزیت است. مواد الیافی با نخ دوخت بالا و پایین روی یک ماده پایه ثابت می شود. در مقایسه با سایر فرآیندهای تولید نساجی، مواد الیافی را می توان نزدیک به شکل شبکه در الگوهای منحنی بر روی یک ماده پایه قرار داد تا قطعات کامپوزیتی سازگار با تنش ایجاد شود.

تاریخ[ویرایش]

فناوری TFP در اوایل دهه 1990 توسط IPF Dresden معرفی شد.[۱] در ابتدا سازههای تقویتکننده دوخت دستساز (پریفرمها) با یک تحقیق صنعتی در مورد قطعات پلاستیکی تقویتشده با الیاف (FRP) با تنش با الگوی منحنی تولید شدند. انطباق این روش با ماشینهای گلدوزی صنعتی، با استفاده از قابلیتهای دوخت آن خودکارها، در اواسط دهه 90 اجرا شد. این فناوری، Tailored Fiber Placement نام داشت که قابلیتهای متغیر محوری قرار دادن فیبر به شکل نزدیک به شبکه را توصیف میکند. امروزه، Tailored Fiber Placement در حال حاضر در چندین شرکت یک فناوری نساجی به خوبی تثبیت شده برای تولید پریفرم خشک با استفاده از ماشینهای TFP توسط سازنده TAJIMA است.[۲] [۳] [۴]

اصل فناوری[ویرایش]

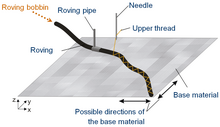

بر اساس ماشینهای گلدوزی مورد استفاده در صنعت نساجی پوشاک، ماشینها برای رسوب دادن و دوختن مواد چرخشی الیاف بر روی یک ماده پایه سازگار شدهاند. مواد روینگ، عمدتاً الیاف کربن معمولی، از حدود 3000 تا 50000 رشته را می توان اعمال کرد. پریفرم به طور مداوم با قرار دادن یک رووینگ تولید می شود. مواد چرخشی که از قرقره بیرون کشیده می شود توسط لوله ای که در جلوی سوزن دوخت قرار دارد هدایت می شود. لوله چرخشی و قاب، جایی که مواد پایه روی آن ثابت می شود، به صورت همزمان حرکت می کنند تا یک کوک زیگزاگ نسبت به موقعیت سوزن انجام دهند. سر دوخت مجهز به قرقره چرخشی، لوله و سوزن می تواند به طور دلخواه 360 درجه بچرخد. در طول هر دوخت نخ بالایی از مواد پایه کشیده می شود و دور قرقره نخ پایین حلقه می شود. از این رو یک بک دوخت دوبل انجام می شود. در حال حاضر تا 800 بخیه در دقیقه قابل انجام است. ماده پایه می تواند یک منسوجات دو بعدی مانند پارچه بافته شده یا نبافته یا یک ماده فویل سازگار با ماتریس برای کامپوزیت های ترموپلاستیک باشد. مسیر دوخت را می توان به صورت الگو یا با کمک نرم افزار گلدوزی طرح کلاسیک و یا اخیراً با استفاده از سیستم های 2D- CAD طراحی کرد. سپس اطلاعات لازم از موقعیت های دوخت به کمک نرم افزار اصطلاحا پانچ به الگو اضافه شده و در نهایت به دستگاه TFP منتقل می شود.

نفوذ پریفرم های TFP را می توان با تکنیک های پردازش مرسوم مانند قالب گیری انتقال رزین ، قالب گیری کیسه خلاء ، پرس و قالب گیری اتوکلاو انجام داد. در مورد کامپوزیت های ترموپلاستیک ، مواد زمینه و الیاف تقویت کننده را می توان به طور همزمان به عنوان مثال به شکل فیلم یا الیاف قرار داد. سپس ماده پایه می تواند یک فویل ترموپلاستیک باشد که در طول فرآیند یکپارچه سازی ذوب شده و بخشی از ماتریس می شود. این نوع برای پریفرمهای TFP عمیق مناسب است.

مزایای فناوری TFP[ویرایش]

• ساخت توری، هزینه ها و اتلاف الیاف تقویت کننده با ارزش، به عنوان مثال الیاف کربن را کاهش می دهد.

• رسوب دهی خودکار دقت و تکرارپذیری زیاد مقدار و جهت الیاف را تضمین می کند • ماشین های TFP با سرهای متعدد را می توان برای دستیابی به بهره وری معقول به کار برد. هر هد به روشی هماهنگ همان پریفرم را تولید می کند • الیاف را می توان در جهت دلخواه جهت ساخت قطعات کامپوزیتی سازگار با تنش بالا قرار داد. • انواع الیاف مانند کربن ، شیشه ، بازالت ، الیاف آرامید ، طبیعی، ترموپلاستیک ، الیاف سرامیکی و همچنین رزوه های فلزی را می توان در یک پریفرم اعمال و ترکیب کرد

بهینه سازی با استفاده از TFP نسبت به سایر فناوری های لمینت[ویرایش]

بهینه سازی یک: کاهش مواد زائد یکی از هزینه های مواد پیشرو بسیاری از تکنیک های ساخت مرکب الیاف کربن سنتی، شامل مقدار زیادی مواد زاید تولید شده است. در بسیاری از فرآیندهای چیدمان دستی که از مواد بافته شده با فیبر کربن استفاده می شود، مواد زائد به راحتی می توانند 50٪ یا بیشتر از کل وزن کربن مصرفی را تشکیل دهند. این ضایعات زمانی ایجاد می شود که پارچه ابتدا قبل از آغشته شدن به مواد ماتریس بریده می شود. ضایعات اضافی پس از پخت کامپوزیت در طی مراحل پس از پردازش که در آن شکل بیشتر اصلاح می شود، تولید می شود. قرار دادن فیبر متناسب در توانایی آن در کاهش مواد زائد و در نتیجه بهینه سازی هزینه مواد منحصر به فرد است. با کنترل مسیر مواد یدککش در حالی که به هندسه مورد نظر دوخته میشود، مواد فقط در جایی که در پریفرم نهایی مورد نیاز است قرار میگیرند. قسمت هایی از پارچه که باید در طرح سنتی لمینت بریده شوند، به سادگی بدون دوخت باقی می مانند. این فرآیند هم ضایعات اولیه تولید شده هنگام برش پارچه های بافته را کاهش می دهد و هم ضایعات پس از پردازش را به دلیل توانایی مطابقت با هندسه های پیچیده کاهش می دهد.

بهینه سازی دو: کامپوزیت های فیبر کربن هیبریدی و الیاف شیشه یک اشکال دیگر فرآیندهای سنتی ورقه ورقه، ناتوانی در تغییر سریع مواد به صورت حجمی برای بهره مندی از مزایای ترکیبی آنها است. قرار دادن فیبر مناسب روشی برای ایجاد سریع و موثر این کامپوزیت های چند ماده ای است. به عنوان مثال، هنگامی که یک تجزیه و تحلیل ساختاری بر روی یک قطعه انجام می شود، ممکن است کشف شود که قطعه فقط به مناطقی از سختی موضعی نیاز دارد. در این حالت فیبر کربن با خاصیت سفتی بالا می تواند دقیقاً در نواحی و هندسه های قطعه ای که نیاز به سختی بالایی دارد قرار گیرد. پر کردن کل قسمت با فیبر کربن بسیار سفت، به خصوص زمانی که در مکانهای خاصی به این سفتی نیاز نباشد، مقرون به صرفه نیست. بنابراین، برای کاهش بیشتر هزینه، میتوان نواحی اطراف هندسه سفتشده فیبر کربن را که به سختی بالایی نیاز ندارند، با مواد کمهزینهتر مانند الیاف شیشه یا حتی الیاف کنف پر کرد. قرار دادن فیبر متناسب به این امکان می دهد که این انتقال مواد به طور یکپارچه اتفاق بیفتد.

بهینهسازی سه: همترازی فیبر قابل تنظیم و قابلیت تنظیم هندسی یکی از بزرگترین مزایای استفاده از قرار دادن فیبر متناسب برای بهینهسازی یک طرح، توانایی کنترل دقیق محل قرارگیری هر یدک فیبر کربن در یک طرح است. این به طراح کامپوزیت اجازه می دهد تا خواص مواد را بیشتر بهینه کند و نیاز به مواد اضافی را کاهش دهد. به عنوان مثال، مسیرهای یدک کش پیچیده فیبر کربن را می توان برای مقاومت کامل در برابر بارهای اعمال شده گلدوزی کرد. با تراز کردن الیاف با تنش های اصلی، پشتیبانی مکانیکی اضافی بدون استفاده از مواد اضافی فراهم می شود. بهینهسازیهای بیشتر میتواند با تقویت انتخابی سوراخها و نقاط مته مدور انجام شود. در طراحی سنتی لمینت، این سوراخ ها به دلیل ماهیت متعامد پارچه بافته شده، می توانند به عنوان مناطقی برای انتشار ترک عمل کنند. از قرار دادن فیبر مناسب می توان برای تقویت انتخابی اطراف این سوراخ ها با الگوهای منحنی استفاده کرد که مکان های انتشار اولیه ترک موثر را کاهش می دهد. این می تواند باعث شود مواد نازک تری در محل سوراخ وجود داشته باشد و حتی به طور بالقوه واشرهای تقویت کننده فلز را حذف کند.

بهینهسازی چهار: ضخامت موضعی قابل تنظیم یکی دیگر از بهینهسازیهای جالبی که میتواند هنگام استفاده از قرار دادن فیبر مناسب در کامپوزیتهای فیبر کربن رخ دهد، از ضخامت قابل تنظیم فرآیند در یک منطقه خاص استفاده میکند. در طراحی سنتی لمینت، کامپوزیت های فیبر کربنی ضخامت یکسانی دارند. با این حال، قرار دادن فیبر مناسب چنین محدودیت ارتفاعی ندارد. پریفرم های فیبر کربن در ترکیب با قالب گیری و اتصالات به خوبی طراحی شده می توانند ضخامت موضعی را در هندسه های بسیار پیچیده و متنوع ایجاد کنند. در تئوری پرتو کلاسیک، گشتاور اینرسی برای یک تیر مستطیلی را می توان به صورت زیر محاسبه کرد: جایی که ارتفاع ماده (h) در مقایسه با طول پایه (b) تأثیر مکعبی بر ممان اینرسی دارد. این بدان معناست که میتوان مناطقی از ارتفاع را با قرار دادن فیبر مناسب ایجاد کرد که به طور قابل توجهی میتواند به مقاومت بهتر در برابر خمش در آن مکان کمک کند. این بهینهسازی باعث کاهش استفاده از مواد برای دستیابی به همان خواص مواد حجیم در مقایسه با سایر فرآیندهای کامپوزیت میشود. ZSK ماشین هایی را ارائه می دهد که می توانند الیاف تا ضخامت 8 میلی متر را بگذارند. این به طور متوسط حدود 8 لایه از فیبر کربن 50 کلوین است. این ضخامت می تواند در کل سطح قسمت پریفرم یکنواخت باشد یا می تواند به طور انتخابی در نواحی ساختاری کلیدی برای پشتیبانی مکانیکی وجدان مواد اضافی قرار گیرد.

بهینه سازی پنجم: مواد الیافی ترکیب شده یکی از ایرادات تولید ورقه ورقه کامپوزیتی سنتی می تواند زمان چرخه طولانی مورد نیاز برای پخت مناسب یک رزین ترموست باشد. مواد جدیدی به نام الیاف ترکیب شده برای کاهش زمان پردازش ایجاد شده اند. در الیاف کممد، یک یدک فیبر کربنی دارای مواد ماتریس ترموپلاستیک اضافی است که مستقیماً به ساختار فیبر آن اضافه می شود. این مواد کامپوزیتی را می توان به همان روشی که سایر مواد کامپوزیتی برای قرار دادن الیاف مناسب دوخت کرد. با این حال، این پریفرم ها را می توان به سرعت در یک پرس گرم شده ترموسایکل کرد تا به سرعت زمان پردازش چرخه را کاهش دهد. مواد کامپوزیت گرماسخت سنتی با استفاده از قالبگیری انتقال رزین میتواند بین 30 دقیقه تا 40 ساعت زمان نیاز داشته باشد تا به درستی گیره و پخته شود. قرار دادن الیاف متناسب با مواد ترکیبی امکان قرار دادن الیاف تقویت کننده و مواد ماتریس را در یک پریفرم فراهم می کند. همانطور که پریفرم گرم می شود، ماتریس مایع مستقیماً در فیبر کربن توزیع می شود و امکان مرطوب شدن مناسب را فراهم می کند. قرار دادن الیاف متناسب با الیاف ترکیبی نیاز به رزین های اضافی را از بین می برد و می تواند هزینه مواد را به میزان قابل توجهی کاهش دهد. علاوه بر این، کسر فیبر به حجم مورد نظر در طول مرحله آمدن ایجاد می شود و یکنواختی مواد کامپوزیت را از دسته ای به دسته دیگر افزایش می دهد. در نهایت، این کامپوزیت های الیافی به دلیل توانایی آنها در ذوب شدن مجدد به شکل های جدید در پایان چرخه عمرشان، گامی به سوی یک کامپوزیت فیبر کربن پایدارتر هستند.

بهینه سازی ششم: تطبیق پذیری ماشین بدون ابزارآلات مجدد یکی دیگر از بهینه سازی های مهم فرآیند که با قرار دادن فیبر مناسب در مقایسه با سایر فرآیندهای کامپوزیت رخ می دهد، توانایی ماشین تولید برای تغییر سریع تولید خود از یک طرح به یک طرح کاملاً متفاوت بدون هیچ ابزار مجدد اضافی است. دستگاه. این می تواند به همان دستگاه اجازه دهد تا به طور یکپارچه از تولید قطعات خودرو در شیفت صبح به تجهیزات ورزشی در شیفت بعد از ظهر منتقل شود. علاوه بر این، قرار دادن فیبر مناسب میتواند به همان دستگاه اجازه دهد تا یک طرح اولیه را در یک زمان برای بررسی یک فرآیند و عیبیابی آن بدون اتلاف مواد اضافی و ایجاد یک دوره تولید کامل به طور همزمان تولید کند. این قابلیت نمونه سازی سریع تا تولید، در ترکیب با توانایی یک ماشین برای اجرای انواع مختلف و هندسه قطعات به صورت متوالی، امکان اجرای پروژه های چندمنظوره تری را بر روی یک ماشین فراهم می کند. این امر هزینه راه اندازی یک ماشین جدید را هر بار که طرح جدیدی تولید می شود کاهش می دهد. در نتیجه، شش روش بهینهسازی برای کامپوزیتهای فیبر کربنی که به طور خلاصه ارائه شدهاند، برخی از مزایای قرار دادن فیبر متناسب نسبت به فرآیندهای مرکب سنتی را نشان میدهند. امید است که ترکیب این روشهای بهینهسازی، در ارتباط با روند کاهش هزینههای مواد فیبر کربنی، به دسته جدیدی از مواد فراگیر و بسیار مهندسیشده اجازه دهد تا موارد استفاده مصرفکننده مانند بهرهوری سوخت را بهبود بخشند.[۵]

برنامه های کاربردی برای قطعات ساختاری[ویرایش]

فناوری TFP امکان ساخت پریفرم های متناسب با اجزای کامپوزیت یا تقویت کننده های خاص را می دهد. کاربردها از قطعات بسیار سبک وزن برای ربات های صنعتی یا تیغه های کمپرسورها تا قطعات هواپیما CFRP ، به عنوان مثال I-beam برای هلیکوپتر NH-90 ، سازه های خودرو و قطعات دوچرخه متغیر است.

TFP برای ابزار و اجزای خود گرم شونده[ویرایش]

استفاده از رووینگ کربن به عنوان عنصر گرمایش الکتریکی امکان ساخت سازه های کامپوزیتی با لایه های گرمایش تعبیه شده را فراهم می کند. با توجه به انعطاف پذیری بالا در طراحی الگوی گرمایش، می توان به طور کلی تقریباً یکسان توزیع گرما بدست آورد. از نظر کاربرد، این فناوری تعبیه شده در قالب های کامپوزیت جامد برای تثبیت رزین و فعال سازی بایندر در فرآیندهای خارج از اتوکلاو بسیار سودمند است. قالب های کامپوزیتی خواص انبساط حرارتی مشابهی با قطعات کامپوزیتی تولید شده نشان می دهند. جرم حرارتی کمتر ابزارهای کامپوزیتی در مقایسه با قالب های فلزی معمولی به کوتاه شدن چرخه ساخت قطعات FRP و کاهش نیاز به انرژی برای فرآیند تولید کمک می کند. علاوه بر این، عناصر گرمایش TFP را می توان در ساختارهای بال CFRP هواپیما یا تیغه های آسیاب های بادی برای کارهای ضد یخ زدایی و یخ زدایی به کار برد. ساختار TFP تعبیه شده در کیسه های گرمایش الاستومری می تواند برای فرآیندهای ساخت یا تعمیر قطعات کامپوزیتی اعمال شود. [۶]

منابع[ویرایش]

- ↑ Journal of Reinforced Plastics and Composites June 1998 vol. 17 no. 9: "Tailored Fiber Placement-Mechanical Properties and Applications"

- ↑ "Company | Hightex Verstärkungsstrukturen GmbH". www.hightex-dresden.de. Retrieved 2023-01-14.

- ↑ "Variable-axial composites open path to lighter composite structures". www.compositesworld.com. Retrieved 2023-01-14.

- ↑ "Tajima GmbH". www.tajima.de. Retrieved

- ↑ "ZSK STICKMASCHINEN Customer Magazin CARL - Autumn 2018".

- ↑ "Qpoint Composite GmbH"