آهنگری القایی

آهنگری القایی (به انگلیسی: Induction forging) به استفاده از گرمکننده القایی برای پیشگرم کردن فلزات قبل از تغییر شکل با استفاده از پرس یا چکش اشاره دارد. معمولاً فلزات بین 1100 تا 1200 درجه سانتیگراد (2010 تا 2190 درجه فارنهایت) گرم میشوند تا چکش خواری آنها افزایش یابد و جریان کمکی در قالب آهنگری ایجاد شود.

تاریخچه[ویرایش]

گرمایش القایی اولین بار توسط مایکل فارادی درحالی که در مورد القای جریان در سیمها توسط آهنربا مطالعه میکرد، کشف شد. اصول اساسی گرمایش القایی بعدها توسط جیمز ماکسول در نظریه الکترومغناطیس خود ایجاد و توسعه یافت. جیمز ژول اولین کسی بود که اثر گرمایش جریانی را که از یک ماده رسانا میگذرد توصیف کرد. در سال 1887، سباستین فرانتی گرمایش القایی را برای ذوب فلزات پیشنهاد کرد و اولین اختراع را در مورد کاربردهای صنعتی گرمایش القایی ثبت کرد. اولین کوره القایی در سال 1891 توسط جلین ارائه شد. در طول جنگ جهانی دوم و پس از آن، استفاده از فناوری گرمایش القایی توسط صنایع هواپیماسازی و خودروسازی تقویت شد. گرمایش القایی نه تنها برای ذوب فلزات بلکه برای عملیات مواد پیشرفته نیز مورد استفاده قرار گرفت که به طور قابل توجهی دامنه کاربردهای گرمایش القایی را افزایش داد. در سالهای اخیر، علاقه خاصی به گرمایش القایی برای درمانهای پزشکی پدید آمدهاست، زیرا این روش گرمایش موضعی دقیق و هدفمندی را ارائه میدهد.

فرایند[ویرایش]

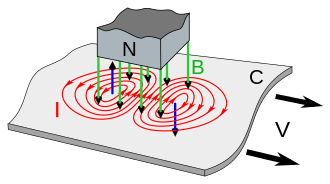

گرمایش القایی یک فرآیند غیر تماسی است که از اصل القای الکترومغناطیسی برای تولید گرما در قطعه کار استفاده میکند. با قرار دادن یک ماده رسانا در یک میدان مغناطیسی متناوب قوی، جریان الکتریکی در ماده جاری میشود و در نتیجه باعث گرم شدن آن میشود. گرم کننده القایی از یک آهنربای الکتریکی و یک نوسانگر الکترونیکی تشکیل شدهاست که یک جریان متناوب فرکانس بالا (AC) را از آهنربای الکتریکی عبور میدهد. میدان مغناطیسی متناوب سریع به جسم نفوذ میکند و جریان الکتریکی را در داخلهادی ایجاد میکند که جریان گردابی نامیده میشود. جریان تولید شده عمدتاً در لایه سطحی است که عمق این لایه توسط فرکانس میدان متناوب و نفوذپذیری ماده تعیین میشود. جریانهای گردابی از مقاومت ماده عبور میکنند و آن را با گرمایش ژول گرم میکنند. در مواد فرومغناطیس و فری مغناطیس مانند آهن، گرما با تلفات هیسترزیس مغناطیسی نیز تولید میشود. درواقع به دلیل اصطکاک بین مولکولها زمانی که مواد به طور مداوم در جهات مختلف مغناطیسی میشوند گرما تولید میشود. فرکانس میدان مغناطیسی بالاتر منجر به حرکت سریعتر ذرات میشود که باعث اصطکاک بیشتر و در نتیجه گرمای بیشتر میشود.

هر دو اثر ذکر شده یعنی تلفات هیسترزیس و تلفات ناشی از جریان گردابی منجر به گرم شدن جسم میشود اما اثر دوم (تلفات ناشی از جریان گردابی) معمولا منبع اصلی گرما در فرایند گرمایش القایی است. علاوه بر این، تلفات هیسترزیس در مواد غیر مغناطیسی مشاهده نمیشود و مواد مغناطیسی نیز در صورت گرم شدن بالاتر از دمای خاص (به اصطلاح نقطه کوری) ویژگی مغناطیسی خود را از دست میدهند.

یکی از ویژگیهای مهم فرآیند گرمایش القایی این است که گرما به جای یک منبع گرمای خارجی از طریق رسانش گرما، در داخل خود جسم ایجاد میشود بنابراین اجسام را میتوان خیلی سریع با این روش گرم کرد. از طرفی در این روش گرمایش، تماس خارجی بین سطح ماده و گرم کننده ایجاد نمیشود بنابراین در مواردی که عدم آلودگی سطح جسم مورد نظر باشد، مفید است. گرمایش القایی در بسیاری از فرآیندهای صنعتی مانند عملیات حرارتی در متالورژی، آهنگری و ذوب فلزات نسوز که به دماهای بسیار بالا نیاز دارند استفاده میشود.

مصرف انرژی[ویرایش]

منابع تغذیه برای فورج القایی از چند کیلووات تا چندین مگاوات متفاوت است و بسته به هندسه اجزا، فرکانس آن از 50 هرتز تا 200 کیلوهرتز متغیر میباشد. در اکثر کاربردها در محدوده بین 1 کیلوهرتز تا 100 کیلوهرتز استفاده میشود. برای انتخاب صحیح توان مورد نیاز، لازم است ابتدا انرژی حرارتی مورد نیاز برای رساندن ماده به دمای مشخص در زمان تعیین شده محاسبه شود که این کار را میتوان با استفاده از گنجایش حرارتی ماده انجام داد. همچنین میبایست عوامل دیگری مانند تلفات تابشی از قطعه، تلفات سیم پیچ و سایر تلفات سیستم درنظر گرفته شوند. در گذشته این فرآیند شامل محاسبات طولانی و پیچیده به همراه ترکیبی از تجربه عملی و فرمولهای تجربی بود اما امروزه از تجزیه و تحلیل اجزا محدود و سایر تکنیکهای مدلسازی به کمک رایانه استفاده میکنند. با این حال دانش کامل از فرآیند گرمایش القایی هنوز مورد نیاز است.

فرکانس خروجی[ویرایش]

دومین پارامتر اساسی که باید در نظر گرفته شود فرکانس خروجی منبع تغذیه است. از آنجا که گرما عمدتا در سطح قطعه تولید میشود، انتخاب فرکانس مناسب حائز اهمیت است چراکه میبایست بدون قطع جریان بیشترین عمق نفوذ را ایجاد کند. ازطرفی چون سطح قطعه درحال گرم شدن است، زمان زیادی برای نفوذ گرما به داخل قطعه نیاز است و چنانچه در زمان کوتاه حرارت قابل توجهی به قطعه اعمال شود ممکن است سطح قطعه ذوب شود درحالیکه مرکز آن سرد بماند. به کمک دادههای هدایت حرارتی ماده و همچنین میزان همگن بودن لازم در ساختار ماده میتوان مدلی برای تعیین زمان گرمادهی ایجاد کرد.

مزایا[ویرایش]

- قابلیت کنترل فرآیند: برخلاف کورههای گازی سنتی، سیستم القایی نیازی به چرخه پیش گرمایش یا قطع فرآیند برای کنترل آن ندارد و گرما به اندازه نیاز اعمال میشود.

- راندمان انرژی: بدلیل تولید گرما در داخل قطعه، انتقال انرژی با بازده بالایی انجام میشود و گرم کننده القایی تنها قطعه را گرم میکند، نه محیط اطراف را.

- افزایش سریع دما: وجود چگالی توان بالا باعث افزایش سریع دما میشود.

- یکپارچگی فرآیند: فرآیند گرمادهی القایی گرمای یکنواختی را تولید میکند. این امر باعث بهبود دقت آهنگری میشود و هزینههای ماشین کاری پس از آهنگری را کاهش میدهد.

- بدون محصولات جانبی مضر: گرمایش القایی برخلاف روشهای گرمایش سنتی که دود و مواد سمی تولید میکند، فرآیند تمیزی میباشد و مواد زیان بار برای محیط زیست در طی این فرآیند تولید نمیشود.

ملاحظات[ویرایش]

گرمایش القایی به طور معمول پیش از آهنگری برای گرم کردن انتهای میله و شمشهای فلزی استفاده میشود. هنگام استفاده از گرمایش القایی برای آهنگری ملاحظاتی وجود دارد که در ادامه به آنها پرداخته میشود.

اندازه قطعه تحت حرارت:

علاوه بر مقدار انرژی مورد نیاز برای گرم کردن قطعه تا دمای آهنگری، اندازه قطعه نیز فرکانس مورد نیاز سیستم القایی را برای بهینه سازی راندمان تعیین میکند.

زمان حرارت دهی: فرآیند القایی گرما را در قطعه تولید میکند اما این گرما در نزدیکی سطح بیرونی قطعه تولید میشود و هدایت گرما به مرکز قطعه زمانبر است و این زمان موردنیاز بسته به اندازه قطعه متفاوت میباشد. به عنوان مثال به طور معمول میله با قطر 25 میلی متر، حدود 25 ثانیه زمان برای رسیدن حرارت به مرکز میله نیاز دارد اما در میله با قطر75 میلی متر تقریبا 150 ثانیه طول میکشد تا حرارت به مرکز آن برسد.

تلفات تابشی: اتلاف انرژی در اثر تشعشع از قسمت داغ با دماهای آهنگری در محدوده 1000 درجه سانتیگراد (1832 درجه فارنهایت) تا 1200 درجه سانتیگراد (2192 درجه فارنهایت) قابل توجه است و میتوان با استفاده از عایق حرارتی در طول ساخت سیم پیچ القایی آن را کنترل کرد.

کاربرد[ویرایش]

گرمایش انتهای میله[ویرایش]

گرمایش انتهای میله معمولاً در جایی استفاده میشود که فقط بخشی از میله آهنگری شود. کاربردهای معمول آن عبارتند از: سر پیچها، میلههای ضد رول و ابزار معدن.

گرمایش شمش[ویرایش]

در گرم کننده شمش القایی، شمش از داخل سیم پیچ عبور کرده و روی ریل آب خنک کن رانده می شود. برای کاهش اصطکاک و همچنین جلوگیری از سایش، از آسترهای سرامیکی استفاده می گردد. طول سیم پیچ تابعی از زمان مورد نیاز برای سرد شدن، زمان چرخه برای هر شمش و طول شمش می باشد. در بعضی اوقات از 4 یا 5 سیم پیچ به صورت متوالی برای ایجاد 5 متر سیم پیچ، استفاده می شود. قطعات معمولی که به این روش گرما داده می شوند عبارتند از: میل لنگهای کوچک، میل بادامک، سر چکش، سوپاپهای موتور و ...

جستارهای وابسته[ویرایش]

مطالعه بیشتر[ویرایش]

منابع[ویرایش]

- S.Zinn, S. L. Semiatin, Elements of Induction Heating, Design, Control and Applications, A S M International, ISBN-13: 9780871703088, 1988.

- Lucia, O. P. Maussion, E. J. Dede, J. Burdio, Induction Heating Technology and Its Applications: Past Developments, Current Technology, and Future Challenges, IEEE Transactions on Industrial Electronics, 2013.

- Tudbury C. A.,Basics of Induction Heating, New York, US, 1960.

- Davies. John, Simpson. Peter, Induction Heating Handbook, McGraw-Hill, ISBN = 0-07-084515-8, 1979.

- Lozinskii. Mikhail Grigorevich, Industrial Applications of Induction Heating, Pergamon Press, ISBN = 0-08-011586-1, 1969.

- Rapoport. Edgar, Pleshivtseva. Yulia, Cook. Raymond, Black. Micah, Handbook of Induction Heating, CRC Press, ISBN = 0-8247-0848-2, 2002.

- Rudnev. Valery, Loveless. Don, Induction Heating Handbook, McGraw-Hill, ISBN = 0-07-084515-8, 1979.