فوم تیتانیوم

فوم تیتانیوم دارای خواص ویژه ای است، جذب انرژی بالا، مقاومت در برابر خوردگی عالی و سازگاری زیستمحیطی. این مواد بهطور مطلوب برای کاربردهای در صنعت هوافضا مناسب هستند.[۱][۲][۳] مقاومت ذاتی به خوردگی این اجازه را میدهد تا این فوم به عنوان یک انتخاب مطلوب برای کاربردهای مختلف فیلتر کردن باشد.[۴][۵] علاوه بر این، بی هوازی فیزیولوژیکی تیتانیوم، فرم متخلخل خود را یک نامزد امیدوارکننده برای دستگاههای پیوند زیست پزشکی می کند.[۶][۷][۸][۹][۱۰][۱۱] بهترین خاصیت ساخت فومهای تیتانیوم این است که خواص مکانیکی و عملکردی را میتوان از طریق دستکاریهای ساختاری که تخلخل و مورفولوژی سلول را تغییر میدهند، تنظیم میکنند. جذابیت زیاد فوم تیتانیوم بهطور مستقیم با تقاضای چند صنعت برای پیشرفت در این تکنولوژی ارتباط دارد.

تعیین مشخصات[ویرایش]

بان هارت[۱۲] دو دیدگاه غالب را که در آن فلزات سلولی مشخص میشود، توصیف میکند و با اشاره به آنها به عنوان اتومیستی و ماکروسکوپیک توصیف میکند. چشمانداز اتمیستی (یا مولکولی) میگوید که یک ماده سلولی ساختار ستونها، غشاء و دیگر عناصر است که دارای خواص مکانیکی همتای فلزیشان است. در واقع، خصوصیات فیزیکی، مکانیکی و حرارتی فوم تیتانیوم معمولاً با استفاده از روشهای مشابه با همتای جامد آنها اندازهگیری میشود. با این وجود، احتیاطهای خاص باید با توجه به ساختار سلولی فومهای فلزی انجام شود.[۱۳] از دیدگاه ماکروسکوپی، ساختار سلولی به عنوان یک ساختار همگرا درک شده و با در نظر گرفتن پارامترهای مؤثر (یا میانگین) مواد شناخته شدهاست.[۱۲]

ریز ساختار[ویرایش]

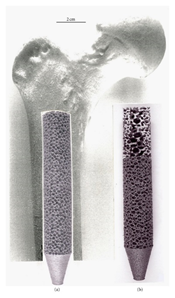

فوم تیتانیوم به واسطه توپولوژی منافذ آنها (درصد نسبی حفرههای باز در مقابل منافذ)، تخلخل (معکوس تقریبی نسبت به تراکم نسبی)، اندازه و شکل منافذ و آنیزوتراپی مشخص شدهاست.[۱۳] میکروسکوپ نوری،[۱۴] میکروسکوپ الکترونی اسکن[۱۵] و توموگرافی اشعه ایکس، اغلب توسط میکروسکوپهای مورد بررسی قرار میگیرند.[۱۶]

طبقهبندی فومهای تیتانیوم از لحاظ ساختار منافذ (به عنوان باز یا بسته شدن) سادهترین نوع تمایز است. در فومهای نزدیک بستر، منافذ متشکل از حبابهایی است که در جامد فلزی قرار دارند. این فومها شامل یک شبکه پیوسته از منافذهای مهر و موم شدهاست که در آن اتصالات بین خلأ تقریباً غیرقابل انعطاف است. متناوباً، در فومهای باز سلولی، منافذ متصل هستند و ستونهای جامد اجازه میدهد مایع عبور از طریق.[۱۷]

بیشتر فومهای تولید شده حاوی هر دو نوع منافذ هستند، اگر چه در بسیاری از موارد زیرموضوع حداقل است.[۱۸] با توجه به IUPAC، اندازه منافذ به سه دسته تقسیم میشود: میکرو (کمتر از 2 nm), meso (بین ۲ و ۵۰ نانومتر) و ماکرو (بزرگتر از ۵۰ نانومتر) منافذ.[۱۸]

ویژگیهای مکانیکی[ویرایش]

همانند سایر فومهای فلزی، خواص فوم تیتانیوم بیشتر به خواص مواد اولیه و تراکم نسبی فوم حاصل بستگی دارد. خواص حرارتی در فومها مانند نقطه ذوب، گرمای ویژه و ضریب انبساط ثابت برای هر دو فوم و فلزات که از آنها تشکیل شدهاست، ثابت میماند. با این حال، خواص مکانیکی فومها به شدت تحت تأثیر ریزساختار قرار دارند که شامل خواص فوق و همچنین عدم انطباق و نقص در ساختار فوم میشود.[۱۹]

حساسیت به ناخالصی[ویرایش]

خواص مکانیکی فوم تیتانیوم حساس به حضور محلولهای بینابینی هستند که محدودیتهای مسیرهای پردازش و استفاده را در بر میگیرد. تیتانیوم دارای اتمسفر زیاد برای گازهای اتمسفر است. در فومها، این تمایل فلزی به تکهتکه شدن اکسید در لبههای سلولی است.[۲۰][۲۱][۲۲] میکرو سختی دیواره سلولی، مدول الاستیک و استحکام عملکرد در نتیجه حلالهای بینابینی افزایش مییابد؛ انعطافپذیری، که عملکردی از مقدار ناخالصیهای بینابینی است، در نتیجه کاهش مییابد.[۲۳] از گازهای اتمسفر، نیتروژن مهمترین تأثیر را دارد، به دنبال آن اکسیژن و کربن.[۲۴] این ناخالصیها اغلب در مخلوط پیش ساز وجود دارد و همچنین در طی پردازش معرفی میشود.

مدلهای نظری برای پیشبینی خواص مکانیکی[ویرایش]

مدلهای گیبسون و اشبی[ویرایش]

مدلهای میکرومکانیکی گیبسون و اشبی[۱۷] برای مواد متخلخل معادلات ریاضی را برای پیشبینی پارامترهای مکانیکی بر اساس ثابتهای هندسی ثابت تعیین میکنند. ثابتهای تناسب با در نظر گرفتن دادههای تجربی به مدلهای مختلف ریاضی برای ساختارهای متشکل از مکعبها و ستونهای جامد و وابسته به هندسه سلول تعیین میشود. یک محدودیت مدل گیبسون و اشبی[۱۷] این است که برای فومهایی که تخلخل بیش از ۷۰٪ را نشان میدهند دقیق تر است، اگرچه مقایسههای تجربی برای فوم تخلخل پایینتر با این مدل سازگار است. Ye & Dunand توافق مناسبی را برای مدلهای گیبسون و اشبی برای فوم تیتانیوم با تخلخل ۴۲٪ پیدا کرد. اندازهگیریهای التراسونیک یک مقدار مدول یانگ 39 GPa را فراهم میکند که در مقایسه با پیشبینی Gibson & Ashby 35 GPa است.[۱۵]

مدلهای گیبسون و اشبی[۱۷] ساختارهای ایدهآل را در نظر میگیرند؛ ناهماهنگیهای میکروساختار (به عنوان مثال توزیع تودههای غیرمجاز، نقص) در نظر گرفته نمیشود. علاوه بر این، نتایج تجربی که از طریق آن ثابتهای تناسب پیش تعیین شده بر اساس مقادیر تجربی بر اساس آزمونهای فشرده سازی ساده صورت گرفت. در نتیجه، ممکن است برای بارهای چند لبه ای قابل استفاده نباشند.[۲۵]

حداقل مدل جامد (MSA)[ویرایش]

مدلهای حداقل مدل جامد فرض میکنند که منطقه تحمل بار (سطح مقطع عرضی طبق استرس) اساس منطقی برای مدلسازی رفتار مکانیکی است. مدلهای MSA بر نتایج متقابل خاک در کاهش استرس تأکید میکنند؛ بنابراین، حداقل مناطق جامد، حامل استرس هستند. در نتیجه، خواص مکانیکی پیشبینی شده براساس مقدار کافی از سطح جامد فوم، تغییر میکند. برای فوم تیتانیوم که حاوی پودرهای بخار پختهاست، حداقل سطح جامد از ناحیه گردن بین پودرها از طریق مقطع دیواره سلولی بین ماکروپورها تشکیل شدهاست.[۲۶] روابط ریاضی در مدل MSA[۲۷] نسبتاً سازگار با مدل گیبسون و اشبی است.[۱۷][۲۸] با این حال، مدلهای MSA برای پیشبینی پارامترهای خواص مکانیکی در سطح گستردهای از تخلخل طراحی شدهاند. مدلهای MSA مانند مدلهای گیبسون و اشبی، با ساختارهای ایدهآل (بدون نقص) که حاوی شکلهای منحصر به فرد، اندازه و توزیع است، به دست میآیند.

خواص فشرده[ویرایش]

بیشترین ویژگی مکانیکی فوم تیتانیوم استحکام فشاری است.[۲۹] بهطور کلی پذیرفته شد که خواص فشاری فومهای فلزی به خواص دیواره سلولی بستگی دارد به اندازه اندازه منافذ. با این حال، تحقیقات اخیر نشان دادهاند که اندازههای منحنی کوچکتر برابر استحکام فشاری بالاتر است. با توجه به اینکه اندازه منافذ به ابعاد نانو میرسد، این رابطه با توجه به تغییرات مکانیزم تغییر شکل نیز بیشتر است.[۳۰]

Tuncer & Arslan فوم تیتانیوم را با استفاده از فضای نگهدارنده با استفاده از فضای نگهدارندههای مختلف شکل ساختهاست تا تأثیر مورفولوژی سلول بر خواص مکانیکی را توضیح دهد. آنها دریافتند که فومهایی که با فضای نگهدارنده اوره مانند سوزن ایجاد شدهاند، در مقایسه با منافذ کروی، کاهش مدول الاستیک و مقاومت در برابر عملکرد را نشان میدهد.[۳۱]

روشهای پردازش[ویرایش]

بسیاری از تکنیکهای ساخت فلز فوم با معرفی یک فاز گاز به یک ماتریس پیش ساز، که میتواند در هر دو فلز مذاب یا فرم پودری فلز رخ دهد، انجام میشود. با توجه به نقطه ذوب بالا تیتانیوم (۱۶۷۰ ° C) و وابستگی شیمیایی بالا با اکسیژن، نیتروژن، کربن و هیدروژن (که به سرعت در تیتانیوم مایع یا جامد در دمای بالای ۴۰۰ ° C[۲۱])، فرایندهای حالت جامد مبتنی بر تراکم پودر، روش ترجیحی ساخت هستند.[۱۵][۲۱][۲۶][۲۹][۳۲][۳۳] روشهای پردازش نیز باید برای جلوگیری از قرار گرفتن در معرض هوا یا رطوبت طراحی شوند؛ فرایندهای پخت گاز یا خلاء گاز معمولاً برای جلوگیری از آلودگی کافی است.[۲۱][۳۴]

پودر پودر (گرانش) پخت[ویرایش]

استفاده از روشهای متالورژی پودر[۳۵] برای ساخت فوم تیتانیوم اجازه میدهد تا تولید در دمای پایینتر از آنچه که از طریق فرایند ذوب مورد نیاز است و خطرات کلی برای آلودگی را کاهش میدهد. پودر پودر پودر (همچنین به عنوان تکهتکه شدن گرانشی شناخته میشود)، منافذ به وسیلهٔ انتشار پیوند ایجاد میشود که ناشی از حفرههای موجود بین ذرات پودر بستهبندی شدهاست. فشرده سازی محوری به دنبال پخت، همان روش زیر را دنبال میکند، اما برای تراکم ماده پیش ماده تحت فشار قرار میگیرد.[۳۶] برای هر دو روش فشرده سازی، مورفولوژی منافذ حاصل از آن بستگی به مورفولوژی پودر فلزی دارد و کنترل اندازه، شکل و توزیع منافذ آن را دشوار میسازد.[۳۵] یکی دیگر از ضعفها، احتمالاً نسبتاً بالا از فروپاشی حفره و سطوح تخلخل قابل دستیابی است.[۳۷]

گسترش حبابهای تحت فشار[ویرایش]

برای تولید فوم تیتانیوم از طریق گسترش گاز تحت فشار، مخلوط پیش ماده تیتانیوم در داخل یک فلز میله ای با فشار گاز قرار میگیرد که پس از پر شدن تخلیه میشود. این فلز میتواند با گاز بیرویه، بیشتر آرگون، تحت فشار قرار میگیرد و از نظر ظاهری فشرده میشود. منافذ گاز پر شده در داخل ماتریس فشرده قرار گرفته و با قرار گرفتن در معرض دمای بالا، این حبابها از طریق خزش ماتریس فلز اطراف گسترش مییابد.[۳۸] از آنجا که پردازش فوم تیتانیوم با استفاده از فشار دادن استاتیک داغ (HIP) از نیاز به فرایندهای فشرده سازی و پختن جدا میشود، انواع مختلفی از شکلها و اندازههای سفارشی از طریق تکنیکهای پخت پودر پودر ممکن است.[۳۹] معایب این فرایند عبارتند از: کاهش اتصال متقابل، تخلخل قابل دستیابی محدود و تنظیم تجربی پیچیده.[۳۹] با این حال، یک جنبه منحصر به فرد از روند HIP در رابطه با تیتانیوم (و دیگر مواد پلی مورفیک) این است که فوق پلازایی تبدیل را میتوان از طریق فرایند HIP به وسیله دوچرخه برقی حرارتی یا با دوچرخه سواری در اطراف مرزهای دمای آلفا / بتا آلوتروپیک فلز.[۳۲]

گسترش فوقالعاده پلاستیک[ویرایش]

تیتانیوم تحت تغییرات آلوتروپیک از فاز α (ساختار شبه ضخیم بسته (hcp) در دماهای کمتر از ۸۸۲٫۵ ° C) به فاز β-فاز آن (ساختار مرکز مکعبی، bcc) در دمای بالاتر از ۸۸۲٫۳ است ° C) محصولات تیتانیوم آلفا فاز معمولاً دارای مقاومت متوسط و قوی با قدرت خزش عالی میباشند، در حالی که محصولات تیتانیوم بتا معمولاً دارای مقاومت بسیار بالا و انعطافپذیری کم هستند.[۳۲][۳۶] فومهای ایجاد شده در شرایط دوچرخهسواری حرارتی نشان داده شدهاست که تخلخل افزایش یافته به دلیل تفاوت تراکم بین فازهای آلوترروپیک. دیویس و همکاران تولید فوم تیتانیوم با تخلخل ۴۱٪ (در مقایسه با تخلخل ۲۷٪ از طریق مکانیزم خزش طبیعی HIP).[۳۲] افزایش قابلیت انعطافپذیری کلی در فومهایی که از طریق دوچرخه سواری حرارتی ایجاد میشود، مشاهده شد. در یک آزمایش مشابه، تخلخل ۴۴٪ به دست آمد و به عنوان حداکثر تخلخل قابل دستیابی در شرایط چرخه حرارت حرارتی تعیین شد.[۴۰] مطالعات بعدی همچنین از بهرهبرداری از شرایط فوقالعاده پلاسمایی تبدیل با استفاده از HIP بهره گرفت، اما در این حالت پودر تیتانیوم در ماتریس پیش ماده با سیمهای تیتانیوم جایگزین شد تا منافذ آنیزوتروپیک ایجاد شود. منافذ آنی استروپیک منجر به همبستگی بیشتر با استخوان طبیعی شد، در حالی که فومها دارای مدول الاستیسیته بالاتر، استحکام عملکرد و تغییر شکل در هنگام نیروی طولی مدت بارگذاری شده نسبت به زمانی که بارها بر روی تقاطع اعمال میشدند.[۴۱]

تکنیک نگهدارنده فضایی[ویرایش]

تکنیک نگهدارنده فضایی شایعترین روش برای تولید فوم تیتانیوم است. تکنیک نگهدارنده فضایی امکان ساخت فومهای تخلخل بالاتر (35-80%[۴۲]) را نسبت به سایر تکنیکها فراهم میکند و در عین حال به مهندس نیز اجازه میدهد تا کنترل بیشتری بر کسر، شکل و اتصال داشته باشد.[۳۸] خواص مکانیکی را میتوان از طریق اندازه، شکل و مقدار فضای نگهدارنده استفاده کرد. تکنیک نگهدارنده فضایی برای اولین بار توسط Zhao و Sun[۴۳] برای ساخت فومهای آلومینیومی در روش متالورژیکی پودر که شامل ترکیب NaCl به عنوان فضای نگهدارنده بود، نشان داده شد. فضای نگهدارنده به مخلوط پودر مخلوط شده و قبل از پختن محلول شدهاست. همان روش برای ایجاد اولین فوم تیتانیوم برای Wen و همکاران استفاده شد. کربنات هیدروژن هیدروکسید آمونیوم استفاده میشود.[۴۴]

انتخاب پودر[ویرایش]

اندازه و شکل پودر فلزی تأثیر مستقیم بر پایداری پیش ماده و همچنین فوم حاصل شده دارد. برای این منظور، پودرهایی که باعث افزایش کارایی بستهبندی میشوند، سودمند هستند.[۳۱] استفاده از ذرات کروی ممکن است منجر به تماس کمتر از ذرات شود که در نتیجه منجر به منافذ عمدهای ثانویه و احتمال بالا رفتن فروپاشی منافع قبل از تکمیل شدن پخت شود.[۴۵] این عامل را میتوان از طریق تکنیکهای مختلف تراکم محدود کرد که درجه ای از نقاط بینابینی در اطراف ذرات تیتانیوم را کاهش میدهد. با این حال، این روش نیز دارای محدودیت است؛ به عنوان مثال، پودرها را نمیتوان به گونه ای متبلور کرد که تغییر شکل اسپیلر را افزایش دهد (مگر اینکه نمونه خمیلی مطلوب باشد).[۱۵][۴۶]

انتخاب دارنده فضایی[ویرایش]

انتخاب فضای نگهدارنده یکی از مهمترین مراحل است زیرا بسیاری از خواص فوم حاصل از آن، از جمله شکل سلول، اندازه سلول و بزرگنمایی را تعیین میکند. فضای نگهدارنده باید بیطرف باشد و اندازه و شکل منافذ مورد نظر را نشان دهد. تخلخل میتواند هر جایی بین ۵۰ تا ۸۵٪ تنظیم شود بدون اینکه ماده پرکننده بخشی از فوم حاصل شود.[۱۰] همچنین مهم است که یک اسپیرر را انتخاب کنید که دارای محدودیت یا عدم حلالیت در تیتانیوم است، زیرا این ترکیب خواص مکانیکی فوم حاصل را تحت تأثیر قرار میدهد.[۴۷] همچنین ممکن است ساختارهای شیب دار که در آن تخلخلها در فوم متفاوت باشد، براساس تفاوت در اندازه اسپارکر در قالب.[۴۸]

درجه همگنی در توزیع منافذ محصول نهایی در درجه اول بستگی به کفایت مخلوط کردن پیش ماده است. تفاوت اندازه ذرات بین پودرهای تیتانیوم و اسپکترونها بهطور مستقیم بر توانایی مخلوط کردن پیش فریم مناسب میباشد. هرچه تفاوت اندازه بیشتر باشد، کنترل این روند دشوارتر است.[۴۷] اختلاط غیرمجاز ناشی از استفاده از اسپاررها که بهطور قابل توجهی بزرگتر از ذرات تیتانیوم است استفاده شدهاست و پس از حذف اسپیرر و توزیع تخلخل، اثرات نامطلوب در ثبات پیش ماده نشان دادهاست.[۳۱][۴۹] اندازه فاصله ای مورد بررسی قرار گرفتهاست.[۳۱][۳۹][۵۰] نشان داده شدهاست که استفاده از یک اسپارک درشت باعث ایجاد دیوارههای ضخیمتر میشود در حالیکه استفاده از اسپیررهای نازک باعث افزایش تراکم میشود و منجر به افزایش تراکم میشود. افزایش تراکم توسط یک توزیع منحنی منوموادال با استفاده از اسپاررهای خوب و یک توزیع دوبعدی با استفاده از اسپارکهای درشت نشان داده شدهاست. علاوه بر این، اسپاررهای دقیق تر منجر به توزیع منافذ همگن میشوند. شارما و همکاران[۵۱] استفاده از اسپیکرهای مخروطی و تخلخل به دست آمده تا ۶۰٪ که در آن منافذ ناشکر شدهاست. در نمونههایی که از ذرات ریز استفاده میکنند، تخلخلها تا ۷۰٪ قبل از اعوجاج در منافذ قابل دستیابی بودند.[۵۰] با این حال، توزیع تودهٔ دوطرفه مشاهده شده در نمونههای درشت زدایی نشان داد که از لحاظ خواص مکانیکی سودمند است، در حالی که بالاترین مقاومت فشاری نسبت به آنچه که ممکن است به علت رابطه معکوس تخلخل و استحکام فشاری وجود داشته باشد، مشاهده میشود.[۵۰]

تراکم[ویرایش]

مخلوط پیش ساز از پودر و فضای نگهدارنده به یک قالب تحت فشار مشخص متصل میشود. این را میتوان از طریق فرایندهای یکپارچه یا استحکام به دست آورد. منافذ حاصل از این روش باز و متصل از طریق پنجرهها بین منافع همسایه با اندازه منافذ تا حدی وابسته به تعداد هماهنگی و منطقه تماس از جمعآوری حاصل شدهاست. فشار فشرده سازی باید به اندازه کافی بالا باشد تا از مقاومت مکانیکی کافی برای حفظ هندسه منافذ مشخص شده توسط فضای نگهدارنده اطمینان حاصل شود، اما به اندازه کافی زیاد نیست که باعث تغییر شکل فضای نگهدارنده شود.[۴۷]

پختوپز و نگهدارنده فضای نگهدارنده[ویرایش]

Spacers را میتوان با روش حذف آنها دستهبندی کرد: آنهایی که از نظر حرارتی هنگام افزایش درجه حرارت در هنگام پختن، و کسانی که با حلال حل میشوند، قبل و بعد از تشکیل فوم، حرارت داده میشوند.[۴۸] برای اسپاررها از طریق مکانیزمهای حرارتی حذف میشود، دمای پخت باید به اندازه کافی زیاد باشد تا اسپیلر را تجزیه کند، اما به اندازه کافی زیاد نیست که باعث ایجاد اتصال بین پراکندگی بین ذرات فلزی شود. این نتیجه در یک فشرده بسیار شکننده قبل از حرارت دادن درجه حرارت بالا و افزایش خطر سقوط.[۴۸] هنگام استفاده از اسپلرها قابل جدا شدن، ممکن است پس از پختن اسپلر را حذف کنید، که باعث کاهش خطر فروپاشی منفی میشود. در بیشتر موارد، فومهایی که با استفاده از فضای نگهدارنده ایجاد شدهاند، توزیعهای منفرد دوگانه را با منافذ با اندازههای بزرگ به دست میآورند که از ذرات فضای نگهدارنده و منافذ میکرو اندازه واقع در دیوارههای منافذ حاصل میشود و منجر به نشت پخت ماتریکس پودر میشود. به عنوان یک نتیجه، macropores بهطور معمول سطوح داخلی خشن را نشان میدهد.[۵۲] در برخی از برنامههای کاربردی، مانند استفاده از ایمپلنتهای زیست پزشکی، این یکی از ویژگیهای سودمند است. تخلخل داخلی (و یا میکرو تخلخل) ثابت شدهاست که سفتی را کاهش میدهد؛ بنابراین، خطر اثرات محافظتی استرس را کاهش میدهد، در حالیکه همچنین ارائه بهبود یافتهاست.[۱۴][۵۱][۵۲]

مواد نگهدارنده فضایی[ویرایش]

کلرید سدیم (NaCl)[ویرایش]

کلرید سدیم فوم نگهدارندهترین فوم برای فوم تیتانیوم است زیرا بسیار محلول در آب است و با توجه به تیتانیوم بی اثر است. این نفوذ از آلودگی و تخریب خواص مکانیکی فوم حاصل جلوگیری میکند. علاوه بر این، NaCl غیر سمی است؛ هر گونه باقی مانده bioinert هستند.[۵۱][۵۳]

بنزیددی و دانند پیشگام استفاده از NaCl به عنوان دارنده دائمی فضا برای تولید فوم NiTi بودند.[۵۴] فومهای حاصل از آن شامل تخلخل ۳۲–۳۶٪ با تراکم کامل تر از آنها بود که هنگام تولید فوم NiTi با استفاده از فضای حاوی فلوراید سدیم (NaF) مشاهده شد.[۵۵] با این حال، پارامترهای پردازش منجر به NaCl مذاب و ترکیب فلزی / نمک در حفرههای فوم میشود. خطرات خاصی با استفاده از یک نگهدارنده فسفات مذاب شامل واکنش با فلز، حل کردن فضای نگهدارنده در فلز و جلوگیری از تراکم از طریق ایجاد یک لایه نازک مایع بین فلز و ذرات همراه است.[۵۲] هنگامی که NaCl به عنوان یک فضای نگهدارنده دائمی در فوم خالص تیتانیوم استفاده میشود نزدیک به کامل شدن چسبندگی حاصل میشود.[۱۵] در این مورد، دمای زیر نقطه ذوب NaCl مورد استفاده قرار گرفت؛ تیتانیوم کمتر از NiTi مقاوم در برابر خزش است، که اجازه میدهد تا در دماهای پایینتر تراکم شود. فومهای حاصل باعث تخلخل ۵۰–۶۷٪ با حداقل ضریب قابل مشاهده میشوند. شکل منحنی آنیزوتروپیک در بعضی مناطق اشاره به تغییر شکل NaCl در طی HIP دارد که برای بعضی از کاربردها مطلوب است.[۵۶] علاوه بر این، یک سطح مشاهده شده و داخلی درونی منافذ برای کاربردهای ایمپلنت زیست پزشکی مزیت دارد. جها و همکاران[۴۵] تخلخل ۶۵–۸۰٪ را از طریق استفاده از NaCl به عنوان نگهدارنده فضایی و فرایند تراکم سرد در فشارهای مختلف با دو مرحله پختن به دست میآورد. در این مورد، NaCl بعد از مرحله دوم پخت، از طریق انحلال حذف شد. نتایج حاصل از مدول یانگ (۸ تا 15 GPa) بهطور قابل توجهی پایینتر از مدول یانگ 29 GPa برای ۵۰٪ فوم تخلخل بود.[۲۳][۵۶] این رابطه شناخته شده بین تخلخل و مدول یانگ است که در آن مدول یانگ با افزایش تخلخل خطی کاهش مییابد. تخلخل حاصل از طریق روش نگهدارنده فضایی بهطور مستقیم مربوط به نوع و مقدار فضای نگهدارنده مورد استفاده (تا حد آستانه حداکثر میزان تخلخل قابل دستیابی) است.

منیزیم[ویرایش]

منیزیم را میتوان از طریق انحلال در اسید به صورت گرما یا توسط واکنشها حذف کرد.[۲۶][۵۷][۵۸] Esen & Bor[۲۶] محتوای بحرانی منیزیم را به عنوان نگهدارنده فضایی ۵۵ تا ۶۰ درصد پیدا کردهاست که بالاتر از آن، در طی پختگی بیش از حد زیاد میشود. فومها با تخلخل ۴۵ تا ۷۰ درصد با توزیع انبساط دو طرفه و مقاومت فشاری ۱۵ مگاپاسکال (برای تخلخل ۷۰٪) نشان داده شدهاست. کیم و همکاران فومهای تولید شده با منافذ آنی استروپیک از طریق تغییر شکل عمیق ذرات Mg در طی تراکم در تلاش برای افزایش خواص مکانیکی. تخلخل نهایی ۷۰٪ برابر با تراکم ۳۸ مگاپاسکال برای جهتگیری طبیعی حفرهها و ۵۹ مگاپاسکال بود، زمانی که منافذ با جهتگیری فشرده شد.[۵۸]

اوره[ویرایش]

یکی دیگر از نگهدارنده فضای نگهدارنده برای فوم تیتانیوم، اوره است که تخلخل آن از ۲۰ تا ۷۵ درصد است.[۳۱][۵۱][۵۹][۵۰][۴۴] ون و همکاران[۴۴] فومهایی[۴۴] تولید میکند که توزیع منافذ دو طرفه را با تخلخلهای ۵۵ تا ۷۵ درصد، مدول یانگ بین 3-4 GPa و استرس فلات 35-35 MPa نشان میدهد. رابطه معکوس بین استرس فلات و تخلخل با افزایش تخلخل مشاهده شدهاست که باعث کاهش استرس فلات میشود.[۴۴] تونسر و همکاران اوره را در ترکیب با پودرهای تیتانیوم نامنظم شکل گرفته و با افزایش کارایی بستهبندی (ذرات) افزایش میدهد. این همچنین نیاز به ترکیب یک گیربکس را برطرف کرد.[۵۹]

نشاسته تاپیوکا[ویرایش]

نشاسته تاپیوکا را میتوان به راحتی از طریق فرایند پختوپز سوخته و در تیتانیوم نامحلول است. فوم تیتانیوم متشکل از توزیع منحنی بموادال (ماکروپورها در محدوده ۱۰۰ تا ۳۰۰ میکرومتر) و تخلخل ۶۴–۷۹ درصد، تواناییهای عملکردی ۲۳–۴۱ مگاپاسکال و ماژول یانگ ۳٫۶ تا 3.6 GPa را نشان میدهد.[۶۰]

بی کربنات آمونیوم[ویرایش]

اگرچه بیکربنات آمونیوم در تولید فوم تیتانیوم مورد استفاده قرار میگیرد،[۴۴] آن یک اسپیلر ایدهآل نیست، در آن نقطه نقطه ذوب / تفکیک و برخی از حلالیت در تیتانیوم است. این امر موجب انقباض قابل توجهی میشود که باعث میشود کنترل شکل منافذ دشوار شود. علاوه بر این، تجزیه گازهای زیستمحیطی را آزاد میکند.[۶۱]

بستن ریختهگری[ویرایش]

فریز ریختهگری یک روش جامد سازی جهت است که برای ساخت مواد مورد استفاده قرار میگیرد که ساختارهای منفذی و انعطافپذیر طولانی را نشان میدهند.[۶۲] مورفولوژی پوسته بهطور عمده توسط مورفولوژی مایع جامد تعریف شدهاست. فوم تیتانیوم با ساختارهای منفرد دندریتیک[۶۳][۶۴] و لایه ای،[۶۵] از طریق استفاده از فراوردههای غیر آبی و آبی تولید میشود. این مواد به عنوان یک نتیجه از خواص مکانیکی آنیزوتروپیک به عنوان یک نتیجه از ساختارهای منحنی آنیزوتروپیک. استحکام فشاری برای بارهای موازی با جهت دیوار فوم تیتانیوم بهطور متوسط ۲٫۵ برابر بیشتر از مواردی است که عمود بر جهت دیوار است.[۶۲]

برنامههای کاربردی ساختاری بالقوه برای فوم تیتانیوم شامل ترکیب آنها به ساختارهای سبکوزن و همچنین اجزای جذب انرژی مکانیکی میباشد. مهمترین ملاحظات برای استفاده از فوم تیتانیوم در برنامههای کاربردی ساختاری شامل تخلخل، استحکام، انعطافپذیری در فشرده سازی و هزینه میباشد. به دلیل هزینههای تولید کم، اکثر ورقهای فلزی که برای برنامههای کاربردی ساختاری به فروش میرسند، دارای انواع آلومینیوم هستند.[۶۶] در مقایسه، تولید فوم تیتانیوم هزینه بیشتری را به ارمغان میآورد، اما این هزینه در کاربرد فضایی قابل دفاع است، در حالیکه این مواد در مقیاس کلی وزن کمتری را در مقایسه با مقیاس پذیرفتهاند. هدایت حرارت پایینتر تیتانیوم نیز ممکن است در ساخت موشک قدردانی شود.[۱] قدرت ویژه، توانایی جذب انرژی و نقطه ذوب بالا باعث افزایش تیتانیوم بر روی آلومینیوم در کاربردهای هوا فضا و نظامی میشود.[۳] هنگامی که برای کاربردهای هوا فضا استفاده میشود، سطوح تخلخل نزدیک به ۹۰٪ مورد نظر است.[۵۳] فوم تیتانیوم قادر به حفظ استحکام کششی بالا در دمای ۴۰۰ درجه میباشد ° C؛ محدودیتی که توسط مقاومت کم فلز به اکسیداسیون اعمال میشود.[۳۶]

کاربردهای هواشناسی[ویرایش]

نیروی محرکه جایگزینی مواد فیت تیتانیوم در بخش هوا فضا از پنج عامل زیر است:[۳۶]

- کاهش وزن: به عنوان یک جایگزین برای فولاد و سوپرلیوای بر اساس نیکل؛

- دمای کاربرد: به عنوان یک جایگزین برای آلومینیوم و آلیاژهای بر پایه نیکل و فولاد

- مقاومت به خوردگی: به عنوان یک جایگزین برای آلومینیوم و فولادهای کم آلیاژ

- سازگاری گالوانیک: با کامپوزیت ماتریکس پلیمر به عنوان جایگزین برای آلومینیوم

- محدودیتهای فضایی: به عنوان جایگزین برای آلیاژهای آلومینیوم و فولاد

مشکل فوری مهندسی و شاخه پیشرفته آن مهندسی هوا فضا، استفاده کارآمد از مواد و همچنین افزایش عمر مفید است.[۱]

هسته پانل ساندویچ در سراسر صنعت هوافضا استفاده میشود؛ آنها در داخل بدن، طبقه و پانلهای داخلی مجتمع میشوند. ساختارهای ساندویچ از دو چهره جدا شده از یک هسته ضخیم و سبکوزن تشکیل شدهاست و بیشتر از چوب پلی اتیلن، پلیمرهای فوم، آلومینیوم چسب یا آلومینیوم یا Nomex (کاغذ) تشکیل شدهاست. بهطور معمول، هستهها با الیاف تقویتکننده ترکیب میشوند تا مدول برشی خود را افزایش دهند.[۶۷] در واقع، پلیمرهای تقویت شده فیبر کربن بالاترین خاصیت سختی و مقاومت این مواد را نشان میدهند.[۶۸][۶۹] با این حال، پلیمرها در دماهای پایین تجزیه میشوند؛ بدین ترتیب اشتغال مواد مذکور به دلیل محدود بودن دامنه دما که ممکن است در داخل آنها و همچنین خواص وابسته به رطوبت آنها مورد استفاده قرار گیرد، به چالشهای ذاتی تبدیل میشود.[۱۳] بزرگترین و ناکافی پیشبینی شده شکست در هسته ناشی از محلی سازی کرنش است. موضعگیری شبیهسازی به توسعه گروههایی که در نتیجه انحراف فیزیکی در حالت جامد قرار میگیرند نشان میدهد.[۷۰][۷۱] برای بهترین عملکرد، ساختار باید نیروی نیروی حداکثر پاسخ و جذب انرژی بالا را نشان میدهد.[۱۸] فوم تیتانیوم سبکوزن و سفت و دارای توانایی مقاومت در برابر انفجار است. علاوه بر این، استفاده از فومهای مبتنی بر تیتانیوم که توزیع تخلخل همگن را نشان میدهد، بهطور قابل توجهی کاهش خطرات ناشی از موضع کشیدن را میدهد. نسبت قدرت بالا به وزن فوم تیتانیوم، فرصتی را برای افزایش سختی خمش و برش و همچنین قابلیت جذب انرژی در طی دوره خم شدن فراهم میکند.[۶۷][۷۱][۷۲] فوم تیتانیوم ممکن است در محیطهایی با درجه حرارت بالا (تا ۴۰۰ درجه سانتیگراد) استفاده شود ° C) ساختارهای کامپوزیت نیز ممکن است تولید شوند؛ نشان داده شده که مونوفیلمهای سیلیکون کاربید به فومهای Ti-6-Al-4V مدول الاستیک 195 GPa و استحکام کششی 800 MPa را نشان میدهند.[۷۳]

فوم تیتانیوم که ساختارهای منافذ اکسایش را نشان میدهد، برای ترکیب در هسته پانلهای ساندویچ به علت عملکرد برش خود را افزایش میدهند.[۷۴][۷۵] فوم با این ساختار منافذ نسبت پواسون منفی را در یک یا چند ابعاد نشان میدهد.[۶۷] نسبت پواسون به عنوان نسبت کرنش انقباضی جانبی به سویه کششی طولی برای فوم تحت فشار کششی یکسانی در جهت بارگذاری تعریف میشود.[۷۶] مواد Auxetic بهطور معمول قادر به مقاومت در برابر قطرات از طریق پاسخ خود را به فشرده سازی؛ پس از فشرده سازی، قرارداد مواد Auxetic.[۷۶] تحقیقات نشان میدهد علاوه بر مقاومت به زاویه، فوم اکسایتی باعث جذب بیشتر صدا و ارتعاش، مقاومت برشی و مقاومت به چقندگی میشود. این ساختارها همچنین خمش سینکلاستی را نشان میدهند که نتیجه آن میتواند به یکپارچگی در پانلهای ساندویچ منحنی تبدیل شود.

ایمپلنتهای زیست پزشکی[ویرایش]

آلیاژهای تیتانیوم مواد انتخابی برای طیف گستردهای از ایمپلنتهای زیست پزشکی هستند.[۷۷] ایمپلنتهای آلی تیتانیوم که در حال حاضر استفاده میشوند عبارتند از: مفصل ران،[۷۸] پیچ استخوان،[۹][۷۹] مفصل زانو،[۵۲] اتصالات ستون فقرات،[۸] مفاصل شانه[۵۲] و صفحات استخوانی.[۷۷][۸۰][۸۱] این آلیاژها از ورقههای با درجه بالا، فوم تیتانیوم تجاری خالص با فرمولاسیون بالا، و آلیاژهای مقاوم در برابر حرارت با قدرت بالا استفاده میکنند. تیتانیوم برای استفاده در تصویربرداری رزونانس مغناطیسی (MRI) و توموگرافی کامپیوتری (CT),[۸۲][۸۳] که کاربردهای آن را برای کاربردهای ایمپلنت زیست پزشکی به همراه دارد.

بیومارکرهای: ریزساختار[ویرایش]

ایمپلنتهای بیومدیک باید برای راحتی بیمار و تخلخل بالا و سطح سطح چربی پایین داشته باشند تا عروق و رشد استخوان جدید را تسهیل کنند.[۸۴] ایدهآل، ایمپلنت اجازه میدهد جریان سیال آسان برای تغذیه سلولی و ضرب osteoblast و همچنین مهاجرت برای کلونیزاسیون سلولی ایمپلنت برای تبدیل شدن به یکنواخت. منافذ موجود در ماتریس سلولی فوم، ماتریکس خارج سلولی استخوان را تقلید میکند، به بدن اجازه میدهد که با ایمپلنت مواجه شود. تخلخل ایمپلنت همچنین باعث افزایش جذب و تسریع در گردش خون میشود، زیرا سلولها قادر به پیوستن، تکثیر و تشکیل توابع اولیه میباشند.[۸۵] نشان داده شدهاست که اندازه ماکرو پور ۲۰۰–۵۰۰ است μm برای رشد گلبولهای جدید استخوان و انتقال مایعات بدن ترجیح داده میشود. محدودیت پایین توسط اندازه سلولها کنترل میشود (~ ۲۰ μm)، و سطح بالاتری از طریق دسترسی به سایتهای پیوند مربوط به سطح سطح خاص است.[۸۵] منافذ ضخیم بیشتر در رشد بافت و حرکت بیوفیلد کمک میکند.[۸۶] منیزیمهای غیر انعطافپذیر، منافذ دراز (مانند کسانی که قابل دستیابی از طریق تکنیک ریختهگری) میتوانند در ایمپلنتهای استخوان مفید باشند، زیرا آنها میتوانند ساختار استخوان را بیشتر تقلید کنند.

هندسه سطح متخلخل فوم باعث افزایش استخوان در رشد میشود، لنگرگاه برای تثبیت را فراهم میکند و تضمین میکند که استرسها از ایمپلنت به استخوان منتقل میشوند.[۸۷] زبری سطح در منافذ میتواند استخوان را در رشد افزایش دهد، و اندازه سلولهای بزرگتر باعث رشد سریع تر بافت میشود.[۵۶] برای بهینهسازی قابلیت ایمپلنت و توانایی موفقیتآمیز با استخوان، ممکن است لازم باشد دستکاری روشهای تولید مواد را برای تغییر ساختار منافذ کف ایجاد کنید. تغییرات در ساختار منافذ میتواند بهطور مستقیم بر قدرت ایمپلنت و سایر ویژگیهای کلیدی تأثیر بگذارد.

بیومارکرهای: خواص مکانیکی[ویرایش]

استخوان انسانی انسان دارای سفتی بین ۱۲ تا 23 GPa است؛[۸۸] کنترل دقیق و اصلاح پارامترهای تولید برای رسیدن به نقاط قوت مشابه ضروری است برای عملی بودن ادغام.[۸۹] درستی پیشبینی مدول یانگ برای فومها برای ادغام واقعی زیست پزشکی ضروری است. عدم انطباق مدول یانگ بین ایمپلنت و استخوان میتواند منجر به ایجاد اثرات محافظتی در برابر استرس شود.[۹۰] ایمپلنت که معمولاً مدول یانگ بالاتر از استخوان را نشان میدهد، بیشترین بار را جذب میکند. به عنوان یک نتیجه از این عدم تعادل، تراکم استخوان شروع میشود کاهش مییابد، مرگ بافتی و در نهایت شکستگی ایمپلنت وجود خواهد داشت.[۹۱]

استخوان طبیعی توانایی تنظیم فیبر محلی را از مناطق تنش کم به سمت مناطق تنش بالا از طریق توزیع تخلخل نشان میدهد، در نتیجه حداکثر آسایش عمومی را افزایش میدهد.[۹۲] محققان با استفاده از تحلیل عناصر محدود، تأثیر پر شدن حفرهها را با استخوان بر خواص مکانیکی بررسی کردند.[۹۱] آنها نتیجه گرفتند که رشد تولید استخوان بهطور قابل توجهی خواص مکانیکی را بهبود میبخشد، که نشان دهنده کاهش پلاستیسیته موضعی و غلظت تنش است. در واقع، فوم تیتانیوم در این مطالعه به استخوان اجازه میدهد تا توانایی طبیعی خود را برای تنظیم فیبر محلی از مناطق تنش کم در جهت مناطق استرس بالا نشان دهد.

آزمایشها نشان داد که ترکیبات تصادفی از اندازه و شکل منافذ، موجب کاهش مدول یانگ میشود. مدلهای نظری برای اندازهگیری مؤلفه یانگ برای اندازهگیری منافذ و توزیع شکل منفرد حساب نمیشود، بنابراین اندازهگیریهای تجربی باید در حضور اندازه و توزیع منافذ ناهمگن انجام شود. این یک محدودیت از مدلهای میکرو مکانیک بحث شده در بالا است.

osseointegration[ویرایش]

ایمپلنتهای مورد استفاده در حال حاضر پس از عمل جراحی اولیه، زمان زیادی را برای پیوستن به بدن وارد میکنند. چسبندگی واقعی بین ایمپلنت و استخوان برای رسیدن به آن دشوار است و متأسفانه میزان موفقیت فیبرهای ایمپلنت به دلیل عدم موفقیت ایمپلنت در دستیابی به استخوان است.[۴۹][۵۲][۹۳] با افزایش تعداد افراد نیاز به ایمپلنت ارتوپدی،[۱۱] توسعه مواد با پتانسیل ساختاری و بیولوژیکی برای بهبود پوکی استخوان بسیار مهم است. استفاده از فومهای مبتنی بر تیتانیوم یک راه برای بهبود زیست سازگاری بالقوه[۶][۹۴][۹۵][۹۶] و کاهش اثرات محافظتی استرس از مواد در حال حاضر مورد استفاده Bioimplant است.

با در نظر گرفتن روند رشد طبیعی استخوانی، مشکل درک osseointegration بهتر است. در بدن، استخوان و بافت، خود بازسازی را تجربه میکنند، و تغییرات ساختاری بهطور معمول در پاسخ به محرکهای محیطی رخ میدهد.[۹۷] موفقیتآمیز osseointegration در سه مرحله اصلی رخ میدهد که از روشهای زیست شناختی طبیعی پیروی میکنند: ۱) پیوستن ایمپلنت به تشکیل استخوان، ۲) تطبیق جرم استخوان جدید برای حمل وزن و ۳) بازسازی ساختار استخوان جدید. مرحله اول در این فرایند برای موفقیت کلی مهمتر است؛[۹۸] ایمپلنت و استخوان باید یک اتصال سریع ایجاد کنند و این پیوند باید قوی و پایدار باشد. با توجه به ساختار متخلخل آن، ایمپلنت فوم فلزی تیتانیوم ممکن است بتواند با استخوان استخراج کند و زمان بهبودی بیمار را به میزان قابل توجهی کاهش دهد. اساساً، فوم به عنوان ماتریس خارج سلولی در بدن به عنوان بافت در آن یکپارچه میشود.[۸۵] امروزه ایمپلنتهایی که اغلب برای جایگزینی استخوان استفاده میشوند، توانایی ارتقاء این ویژگیها را ندارند، که در استخوان طبیعی دیده میشوند و در نتیجه ایمپلنتها عمر محدودی دارند.[۸۵] این پدیده osseointegration به همان شکل عمل شکستگی مستقیم عمل میکند. با این حال، به جای یک پایان قطعه استخوان مجدداً به استخوان وصل میشود، انتهای قطعه به یک سطح ایمپلنت متصل میشود.[۹۸] در مطالعه بر روی تداخل فیبروبلاستی با آلیاژ Ti6Al4V با تخلخل بالا، فوم فلزی از دلبستگی و تکثیر سلول، مهاجرت از طریق شبکه متخلخل حمایت کرده و قادر به حفظ یک جمعیت سلولی بزرگ است.[۷]

افزایش زیست فعالیت از طریق پوشش[ویرایش]

تمایل تیتانیوم به ایجاد لیکس اکسید روی سطح آن از خوردگی سطوح در تماس با بافتهای انسان جلوگیری میکند زیرا اکسیدهای سطحی انتشار یونهای فلزی را از مواد فله تا سطح به حداقل میرساند.[۹۰] هنگامی که تیتانیوم یک پوشش را برای ایجاد زیست سازگاری بیشتر به دست میآورد، میتواند سطوح تیتانیوم زیست سازگار را تبدیل به یک رابط میکند که بتواند چسبندگی استئوآب را افزایش دهد و قادر به ارتقاء osseointegration باشد.[۹۱] امروزه تحقیقات به شدت بر بهبود میزان موفقیت یکپارچه سازی تمرکز کرده و از درک فرایند طبیعی رشد استخوان و ترمیم برای ایجاد پوششهایی که سطوح سطح و خواص سطحی ایمپلنت را افزایش میدهد استفاده میشود. این تنظیمات به ساختار مصنوعی اجازه میدهد تا مواد بیولوژیکی را تقلید کرده و با عوارض جانبی منفی کمتر به بدن برسد.[۹۹][۱۰۰] تحقیقات بالینی و رادیوگرافی ۳ ساله ایمپلنتها را در انسانهایی که توسط هیدروکسی آپوپتیت نانوکریستال (HA) پوشش داده شدهاند برای حمایت از استخوان سازی اسفنجی، در نظر گرفتند. HA نانوبلورال با سطح خشن زیادی از منافذ اتصال بین ۱۰ تا ۲۰ ساخته شد nm از ژل ماتریکس سیلیکا، و در نتیجه ساختار متخلخل استخوان است. میانگین میزان از دست دادن استخوان حاشیه ناقص بود و مقادیر periotest نشانگر یک استئوسینتگرایی جامد بود.[۱۰۱] در حقیقت، منافذها به طوری ساخت میشوند که بتوانند بر روی پروتئینهای سطح بیومارایدر نگهداری شوند. در حالت ایدهآل، این اجازه میدهد تا بدن به خود را درگیر درگیر شود که HA HA مصنوعی به عنوان یک نانومواد مشابه شناخته میشود که در آن بافت زنده ممکن است رشد کند[۱۰]

فوم تیتانیوم با HA میتواند از طریق روشهای مختلف از جمله پاشش پلاسما، سل ژل و رسوب الکتروفورز پوشش داده شود. نشان داده شدهاست که تیتانیوم پوشش داده شده با HA با افزایش فضای تیتانیوم بدون پوشش افزایش یافتهاست. در تلاش برای افزایش استخوان در رشد، Spoerke و همکاران. یک روش برای رشد ارگانوپاتیتها بر روی ایمپلنتهای تیتانیوم ایجاد کرد. Organoapatites ممکن است در استخوان رشد در رابط ایمپلنت کمک کند. این فومها با استفاده از یک فرایند HIP اصلاح شده تولید میشوند که از ویژگیهای آلوتروپیک تیتانیوم برای ایجاد فوم تخلخل بالاتر استفاده میشود. آزمایشهای قبلی در آزمایشگاه با فوم ارگانوپاتیت-تیتانیوم نتایج مثبتی را شامل میشود که احتمال اینکه بافتهای درونی در این منافذ پوشیده شده، باعث بهبود استفاده عمر فوم از طریق کاهش اثرات محافظتی است.[۴۱]

در آزمایشگاه، مواد پیوند استخوان نانوکریستالین مصنوعی در موشها در رشد بافت فیبری عروقی نشان داده شدهاست که باعث بهبودی بهبودی میشود. علاوه بر این، عروق خونی جدید در روز ۵ پس از لانه گزینی مشاهده شد و ایمپلنت دارای تراکم عروقی با عملکرد بالا بود.[۸۶] در مطالعه ای که Epiphyses femoral خرگوش در طی دو تا هشت هفته بهبود یافت، تماس استخوانی با ایمپلنت با رشد استخوان داخل اتاق برای چهار سطح مختلف ایمپلنت مقایسه شد. محققان دریافتند که مواد جایگزین استخوان ممکن است آپوپس استخوان را بر روی تیتانیوم بهبود بخشد.[۱۰۲]

- فوم فلزی

- تیتانیوم

- ingrowth in NRC Ti Foam hdscnna5r1Q در یوتیوب

- investigation of a titanium foam at low and high strain rates 6No-EpeC20w در یوتیوب

- Novel Titanium Foam for Orthopedic Load-Bearing XDwyH3z_e2M در یوتیوب

- Age Titanium Foams for More Successful Dental Implants _LV4VSeQ44M در یوتیوب

- Foam – Innovation Nation 1eIJGtBEYS4 در یوتیوب

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link) خطای یادکرد: برچسب <ref> نامعتبر؛ نام «r87» چندین بار با محتوای متفاوت تعریف شده است. (صفحهٔ راهنما را مطالعه کنید.).

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite book}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)

{{cite journal}}: نگهداری یادکرد:نامهای متعدد:فهرست نویسندگان (link)