ریختهگری ماسهای

ریختهگری ماسهای (به انگلیسی: Sand Casting) روشی در ریختهگری فلزات است که در آن از ماسه برای ساخت قالب استفاده میشود. قطعات ریختهگری ماسهای در کارخانجات ویژهای تولید میشوند که به آن کارخانه ذوب میگویند. بیش از ۶۰٪ کل قطعات ریخته توسط فرایند ریختهگری ماسهای ساخته میشوند.[۱]

پایه ماشینها، چرخ پروانههای بزرگ توربینها، بدنهٔ موتورهای الکتریکی، سرسیلندرهای غیرآلومینیومی، قطعات اکسل، چرخدندهها و همچنین بلوکسیلندرهای چدنی موتورهای احتراقی از جمله قطعات متداول ساختهشده توسط فرایند ریختهگری ماسهای هستند. میللنگ یکی از قطعاتی است که بهجز روش آهنگری با روش ریختهگری ماسهای نیز تولید میشود.

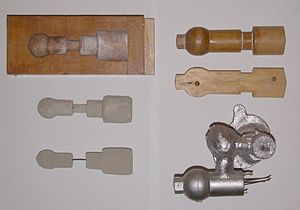

ماهیچه یا مغزه (به انگلیسی: Core) یک قطعه ساخته شده از ماسه یا فلز است که برای ایجاد اشکال داخلی قطعه نهایی مانند سوراخها یا حفرهها در داخل قالب قرار داده میشوند. ماهیچهها در داخل قالبهای چوبی، فلزی یا پلاستیکی ساخته میشوند که به آن جعبه ماهیچه (core box) گفته میشود. به حفرهای که برای قرار دادن دقیق ماهیچه بر روی قالب ایجاد میشود تکیهگاه ماهیچه (Core Print) گفته میشود. تغذیه یا رایزر (Riser) حفره دیگری است که به قالب اضافه میشود و در هنگام پر کردن ماده مذاب همراه با قطعه اصلی پر میشود. هدف از ایجاد تغذیهها ساخت مخزنی از ماده مذاب است که بتواند انقباض ناشی از انجماد مذاب را جبران و از ایجاد عیوب ناشی از انقباض بیش از حد جلوگیری کند. برای رسیدن به چنین هدفی تغذیهها باید به گونهای طراحی شوند که پس از اتمام انجماد قطعه منجمد شوند و انقباض در آنها صورت بگیرد و نه در قطعه اصلی.

شبکه مسیری که ماده مذاب را به قطعه میرساند با عنوان شبکه راهگاهی (gating system) شناخته میشود. کاسه یا حوضچه مذابریزی (pouring cup) قسمتی از شبکه راهگاهی است که مذاب به داخل آن ریخته میشود. پس از کاسه، ماده مذاب به مذابرو (Sprue) که لوله عمودی ورود مذاب به قالب میباشد رسیده و از آنجا از طریق مسیر افقی که راهگاه (Runner) نامیده میشود به دروازه میرسد. گلویی یا دروازهها (Gate) ورودیهای کنترل شده ماده مذاب به حفره اصلی هستند. در نهایت ماده مذاب از طریق دروازه به داخل حفره اصلی میرسد. ممکن است مسیرهای دیگری به عنوان هواکش (Vent) به ادامه مسیر اضافه شوند که وظیفه آنها خارج کردن هوای داخل حفره و گازهای تشکیل شده در هنگام مذاب ریزی است.[۲]

محل تلاقی دو قالب بالایی و پایینی معمولاً به صورت یک خط ممتد برجسته بر روی قطعه نهایی قابل مشاهده است که به آن خط جدایش (Parting Line) میگویند. برای اینکه قالبها به راحتی از داخل ماسه خارج شوند و خلاء در پشت آنها شکل نگیرد معمولاً تمام سطوح عمود کمی شیبدار و مخروطی ساخته میشود که به این شیب دیواره (Draft) میگویند.[۲]

قالبهای ساخته شده از ماسه نسبتاً ارزان بوده، و حتی تحمل دمای بالای ریختهگری فولاد را نیز دارند. به جز ماسه از ماده چسبنده مناسبی نیز استفاده میشود که معمولاً خاک رس است. این مخلوط معمولاً توسط آب و گاه با ماده دیگری مرطوب میشود تا چسبندگی مورد نیاز برای ساخت قالب ایجاد گردد. این قالبها معمولاً توسط فریمها یا چهارچوبهایی فلزی یا چوبی حفاظت میشوند که به آن «درجه» یا «فلاسک» میگویند.

عملیات ریختهگری ماسهای[ویرایش]

پس از اینکه قالبگیری انجام شد و ماهیچهها در جای خود گذاشته شدند، دو نیمه قالب با هم جفت شده و وزنهگذاری میشوند. طراحی تغذیهها برای تأمین فلز مذاب لازم، هنگام انجماد قطعهٔ ریختگی نیز از اهمیت برخوردار است. حوضچه بارریزی نیز به عنوان یک تغذیه عمل میکند. پس از انجماد قطعه ریختگی لرزانده شده و از قالب بیرون آورده میشود و ماسه لایههای اکسیدی که به قطعهٔ ریختگی چسبیدهاند، با ارتعاش یا با سندبلاست کردن از آن جدا میشوند. قطعات ریختگی آهنی با پاشیدن ساچمه فولادی یا ماسه سنگ تمیز میشوند. قطعات ریختگی را میتوان با روش الکتروشیمیایی یا اسیدشویی یا مواد شیمیایی تمیز کاری کرد.

تقریباً تمام فلزات موجود در بازار را میتوان ریختهگری ماسهای کرد. دقت ابعادی به خوبی دیگر ریختهگریها نیست ولی اشکال پیچیده را با آن میتوان ریختهگری کرد. ریختهگری ماسهای برای تولیدهای کم، اقتصادی است و هزینهٔ تجهیزات آن اغلب پایین است.

الگو و مواد مورد استفاده برای ساخت الگو[ویرایش]

اولین مرحله در ریختهگری ماسهای ساخت الگو (Pattern) یا مدل است. الگو یک کپی از قطعهای است که قرار است ریختهگری شود، به همراه اصلاحاتی که الزامات فرایند ریختهگری نیز در آن در نظر گرفته شدهاست. عواملی از قبیل تعداد قالبهایی که قرار است از این الگو ساخته شود، اندازه و شکل قطعه ریختگی، دقت ابعادی و جزئیات مورد نیاز، و فرایند ریختهگری، جنس الگو را تعیین میکنند. معمولاً از الگوهای چوبی به علت ارزانی و سادگی ساخت، برای قطعاتی که قرار است در تیراژ کم تولید شوند، استفاده میکنند. اما چوب پایداری ابعادی خیلی زیادی نداشته و ممکن است با رطوبت تغییر شکل دهد. الگوهای فلزی گرانقیمتتر بوده، اما پایداری ابعادی بیشتری دارند و به همین دلیل برای قطعات با تیراژ بالا از آنها استفاده میشود. استفاده از پلی یورتانها، که نوعی پلاستیک سخت است امروزه بسیار متداول شدهاست.[۲]

یکی از پیشرفتهای مهم در صنعت قالبسازی و ساخت الگو، استفاده از نمونه سازی سریع است. به عنوان مثال، در ریختهگری ماسهای، میتوان در کسری از زمان و با هزینهای بسیار کمتر از هزینه ماشینکاری، الگویی را در دستگاه نمونه سازی سریع ساخت و روی صفحه نگهدارنده بست.[۳]

انواع الگوها[ویرایش]

الگوهای یکتکه[ویرایش]

الگوهای یکتکه سادهترین و معمولاً ارزانترین الگوها هستند. این الگوها در حقیقت مشابه قطعه نهایی بوده با این تفاوت که Allowanceها یا افزایشهای مجاز اندازه ناشی از انقباض انجماد یا فضای ماشینکاری و … در آن در نظر گرفته شدهاست. الگوهای یکتکه معمولاً ارزان قیمت هستند، اما فرایند ریختهگری با آنها معمولاً کند بوده و به همین دلیل زمانی از آنها استفاده میشود که تیراژ تولید نسبتاً کم باشد.[۲]

الگوهای دوتکه (Split Pattern)[ویرایش]

از الگوهای دوتکه برای قطعاتی با تیراژ تولید میانگین استفاده میشود. این الگوها در راستای مسیری که خط جدایش قطعه نامیده میشود، به دو قسمت تقسیم میشوند. سوراخها و پینهایی که بر روی این دو قسمت تعبیه میشود، به تراز شدن دقیق این دو تکه کمک میکند.[۲]

الگوهای صفحهای (Match-plate pattern)[ویرایش]

از الگوهای صفحهای، به دلیل سادگی و سرعت قالبسازی، برای قطعاتی با تیراژ بالا استفاده میشود. با نصب این الگوها بر روی دستگاههای قالبسازی خودکار، میتوان سرعت قالبسازی را به مقدار زیادی افزایش داد. الگوهای صفحهای با سوراخهایی که بر روی آنها تعبیه میشود توسط پینهای درجه (Flask) تراز میشوند. معمولاً سیستم راهگاهی و تغذیههای مورد نیاز بر روی صفحهها تعبیه میشود و نیازی نیست قالب گیر آنها را ایجاد کند. این امر سبب تولید قطعاتی یکنواخت و با حداقل عیوب میشود.[۲]

الگو با عضو جدا شونده[ویرایش]

زمانی که شکل قطعه به گونهای باشد که امکان خارج کردن الگوهای یکتکه یا دوتکه از داخل ماسه وجود نداشته باشد، میتوان الگوهایی با عضو جدا شونده (loose-piece pattern) ساخت. معمولاً الگوهای با عضو جدا شونده گرانقیمتتر بوده، نیاز به نگهداری مناسب داشته، سرعت قالبگیری آن کمتر بوده و در نتیجه قیمت نهایی قطعه تولید شده بیشتر میباشد.[۲]

ماسهها[ویرایش]

چندین عامل در انتخاب ماسه مناسب ریختهگری دخیل است. ماسههایی با دانههای ریز و گرد را میتوان به خوبی فشرده سازی کرده و به همین دلیل سطوح صاف بهتری ایجاد کرد، اما از طرفی این ماسهها قابلیت نفوذپذیری یا نشت پذیری گاز کمی دارند. نشت پذیری مناسب قالب و ماهیچهها اجازه میدهد گازها و بخار آب ایجاد شده به راحتی خارج گردند. قالب همچنین باید قابلیت تخریب خوبی داشته باشد تا به قطعه ریختگی اجازه انقباض مناسب در هنگام سرد شدن قطعه داده شود و از عیوبی مانند پارگی گرم (Hot tear) یا ترک جلوگیری شود.[۳]

ماسههای متداول مورد استفاده در ریختهگری شامل ماسههای سیلیسی (SiO2)، زیرکُنی، الیواین، و ماسههای کرومیتی، باید به گونهای با مواد دیگر ترکیب شوند که ۴ خاصیت زیر ایجاد گردد:

- نسوز بودن: قابلیت تحمل دمای بالای مواد مذاب بدون سوختن و از بین رفتن.

- انسجام و چسبندگی: قابلیت حفظ شکل الگوی ساخته شده در آن.

- نفوذپذیری: قابلیت خروج گازهای شکل گرفته در هنگام مذاب ریزی از داخل قالب و حفرههای آن.

- قابلیت تخریب: اجازه دادن به انقباض قطعه منجمد شده و قابلیت تخریب آسان پس از تکمیل انجماد.

ماسهها در ذات خود نسوز هستند. انسجام و چسبندگی مورد نیاز از ترکیب ماسه با خاکهای رسی از قبیل بنتونیت، کائولینیت، ایلیت (Illite) و رطوبت ایجاد میگردد. نفوذپذیری تابعی از اندازه ذرات ماسه، مقدار و نوع رس یا ماده اتصال دهنده، میزان رطوبت و میزان فشرده سازی است. گاهی با افزودن موادی طبیعی مانند سلولز، که با حرارت سوخته و از بین میروند، میتوان قابلیت تخریب را افزایش داد.[۲]

ماسه تر (Green Sand) که کاربرد فراوانی دارد معمولاً از ترکیب ۸۸٪ ماسه سیلیسی، ۹٪ خاک رس و ۳٪ آب بدست میآید. معمولاً برای مخلوط کردن مناسب این ماسهها از میکسرهای مولر (muller mixer) استفاده میشود. معمولاً ماسههای مورد استفاده ترکیبی از مواد مختلف هستند که در جدول زیر به برخی از آنها اشاره شدهاست:

| اجزای مورد استفاده در ماسههای ساخت قالب | ||

|---|---|---|

| انواع ماسهها | ماسههای سیلیسی | رایجترین ماسه مورد استفاده بوده، کم هزینه است، و وزن سبکی دارد، اما انبساط حرارتی بالا و هدایت حرارتی کمی دارد، میتواند باعث بیماری سیلیکوزیس شود. |

| ماسههای الیواینی، زیرکنی، کرومیتی | انبساط حرارتی کم، هدایت حرارتی بالا، نقطه ذوب بالا اما گرانتر و سنگین تر از سیلیس است. با فلزات نقطه ذوب بالاتر و برای ساخت ماهیچه از آن استفاده میشود. | |

| انواع بایندر یا چسبها | آب و خاک رس | استفاده از ماسههای بنتونیتی و کائولینیتی بسیار متداول است. |

| روغنها | شامل روغن بذر کتان و روغنهای گیاهی. قیمت آن نسبتاً گران بوده و باید با دقت عمل آورده شود. | |

| رزینها | انواع طبیعی و مصنوعی آن با روشهای عمل آوری توسط گرما و مواد شیمیایی موجود است. کیفیت سطح خوبی ایجاد کرده و تخریب قالب آسان است. | |

| سدیم سیلیکات | با قرار گرفتن در معرض گاز CO2 در دمای اتاق عمل آمده و خشک میشود. تخریب آن و جدا کردن قطعه کمی دشوار است. | |

| افزودنیها | عاملهای کاهنده | مانند پودر زغالسنگ که باعث ایجاد گازهایی در سطح حفره قالب میشود و از چسبیدن فلز به قالب جلوگیری میکند. |

| مواد ضربهگیر | از جمله آرد چوب، خاک اره، نی و سایر مواردی که هنگام ریختن مذاب سوخته و باعث ایجاد حفرههایی در قالب میشوند که فضای مورد نیاز انبساط ماسه را فراهم میکنند و باعث تخریب توسط لرزش آسان قالب میشود. | |

| بایندرهای غلاتی | مانند نشاسته و ملاس که باعث بهبود مقاومت قالب پس از پخت و بهبود کیفیت سطح میشوند. | |

| بهبود دهندههای دیرگدازی | معمولاً ذرات ریزی از جنس سرامیک هستند. | |

| ترکیبات جدایش | این مواد به سطوح حفره (Cavity) قالب پاشیده میشوند تا به جدا شدن آسانتر قطعه کمک کنند. | مواد خشک عبارتند از: گچ، گرافیت، سیلیس خشک.

مواد مایع عبارتند از: روغن معدنی و محلولهای پایه آب سیلیس |

ماسهها انواع مختلفی دارند و بنا به نوع استفاده به صورتهای مختلفی درجهبندی میگردند که از آن جمله میتوان به موارد زیر اشاره کرد:

انواع ماسه از نظر نحوه یافت و دسترسی[ویرایش]

- ماسه طبیعی: شامل ماسههای رودخانهای و ماسههای بادی. ماسه طبیعی مستقیماً از منابع طبیعی، استخراج و استفاده میشود و هیچگونه کار اضافی روی آن انجام نمیشود مثل ماسه کنار رودخانه (این ماسهها را آزمایش میکنند که حاوی آهک نباشد) حسن ماسه رودخانهای در این است که شسته شده و میزان گردی بیشتری دارند در نتیجه کیفیت سطحی قطعات بالا میرود. اما در ماسه بادی، خاک رس نیز وجود دارد که خاصیت چسبندگی دارد.

- ماسه مصنوعی: در این حالت، معادن طبیعی را شناسایی کرده و مثلاً آن را الک کرده و ناخالصیهایی مثل آهک را حذف میکنند و آن را خرد کرده و گرد میکنند (این ماسهها تحمل دمایی بالاتری دارند).

انواع ماسه از نظر شکل ظاهری[ویرایش]

- ماسههای گرد: در این حالت شکل ذرات ماسه در زیر میکروسکوپ، کروی است. اکثر ماسههای مصنوعی از نوع ماسههای گرد هستند که کیفیت سطحی بهتری را ایجاد میکند و قابلیت عبور گاز بهتری نیز دارد (قابلیت عبور گاز به تخلخل ماسه مربوط است).

- ماسههای شبهه گرد: این نوع ماسه در قسمتهایی گرد و در قسمتهایی گوشهدار است.

- ماسههای گوشهدار: این ماسه کاملاً گوشهدار است و بهطور کامل در هم چفت میشوند و استحکام بالاتری ارائه میدهد و از نظر حمل و نقل قالب و حرکت مذاب و فشار مذاب، استحکام بالاتری دارد اما قابلیت عبور گاز کم است.

- ماسههای مخلوط: این ماسهها شکل خاصی ندارند و مخلوطی از ۳ نوع دیگر هستند.

انواع ماسه از نظر ترکیب شیمیایی[ویرایش]

ماسه سیلیسی (SiO2)[ویرایش]

ماسه سیلیسی رایجترین ماسه مورد استفاده در ریختهگری فلزات است. ماسه سیلیسی ارزان قیمت و سبکوزن بوده، اما هنگامی که فلز داغ در قالب ماسه سیلیسی ریخته میشود، ماسه داغ شده و در دمای حدود ۵۸۵ درجه سلسیوس دچار تغییر فاز میگردد که این تغییر فاز با افزایش قابل توجهی در حجم همراه است. از آنجا که ماسه، یک هادی حرارتی ضعیف است، فقط ماسهای که در مجاورت حفره قرار دارد، داغ شده و منبسط میشود. باقی قسمتهای ماسهای نسبتاً خنک باقی میمانند و منبسط نمیشوند و اغلب باعث ایجاد فشار مکانیکی زیادی میشود. به دلیل این گرمایش ناهموار، ممکن است ماسه در سطح حفره قالب خم شده یا بشکند. قطعات ریختهگری با سطوح بزرگ و مسطح، بیشتر در معرض عیوب انبساط ماسه هستند زیرا انبساط قابل توجهی در یک جهت واحد رخ میدهد.[۲]

ماسه شاموتی[ویرایش]

این ماسه دارای دیرگدازی است که هر چه بیشتر باشد، بهتر است. از این ماسه در ریختهگری به صورت آجر و بدنه کوره استفاده میشود. این آجر نارنجی، نیز دارای انبساط و انقباض بوده و ترک میخورد. این ماسه برای فولاد آلیاژی و کم کربن مناسب است.

ماسههای زیرکُن، اولیوین و سیلیکات آهن[ویرایش]

به خاطر ضریب انبساط حرارتی پایینشان اغلب در کارگاههای ریختهگری فولاد به کار میروند.

ماسه کرومیت:

مزایای آن خاصیت انتقال حرارت بالا، درصد سیلیکای پایین و دمای ذوب خیلی بالای (۱۸۵۰ درجه سلسیوس) آن است و از معایب آن قیمت بالای آن است که به همین دلیل فقط برای ریختهگری فولادهای آلیاژهای گرانقیمت و برای ساخت مغزه (Core) از آن استفاده میشود.[۴]

انواع قالبهای ماسهای[ویرایش]

قالبهای ماسه تر (Green Sand Molds)[ویرایش]

ریختهگری ماسه تر متداولترین روش مورد استفاده برای ریختهگری فلزات آهنی و غیرآهنی است. ماسه مورد استفاده در آن ترکیبی از ماسه، خاک رس، آب و مواد افزودنی است. هزینه ابزارهای آن پایین بوده و این روش یکی از ارزانترین روشهای ریختهگری است. با این روش تقریباً تمام فلزات قابل ریختهگری است (به جز تیتانیم)، و محدودیتهای اندکی در رابطه با اندازه، شکل، وزن و پیچیدگی قطعه وجود دارد. در طول سالها این روش توسعه یافته و امروزه با کمک اتوماسیون روشهایی توسعه داده شده که قابلیت ریختهگری بیش از ۳۰۰ قالب در ساعت فراهم شدهاست. به همین دلیل از روش ریختهگری ماسه تر میتوان هم برای تیراژهای کم و هم برای تیراژهای بالا استفاده کرد.[۲]

محدودیتهای طراحی در این روش شامل زبری سطح بالا و دقت ابعادی پایین است و معمولاً نیاز به ماشین کاری دارد. مشکلات دیگری نیز میتواند از جانب رطوبت بالای قالب و استحکام پایین آن ایجاد گردد.

قالبهای ماسه خشک[ویرایش]

با گرم کردن قالب در دمای بین ۱۵۰ تا ۳۰۰ درجه سلسیوس، و پخت آن تا زمانی که بیشتر رطوبت از بین برود، برخی از مشکلات مربوط به فرایند ماسه تر را میتوان کاهش داد. این خشک کردن باعث تقویت قالب و کاهش حجم گاز تولید شده در هنگام ورود فلز داغ به داخل حفره میشود. قالبهای ماسه خشک بسیار بادوام هستند و میتوان آنها را برای مدت زمان نسبتاً طولانی نگهداری کرد. با این حال، این قالبها به دلیل زمان طولانی مورد نیاز برای خشک کردن، هزینه اضافی این عملیات و در دسترس بودن فرآیندهای جایگزین، خیلی محبوب نیستند.[۵]

قالبهای سطح-خشک (Skin-Dried Molds)[ویرایش]

در روش قالب سطح-خشک، سطوح قالب در معرض هوا یا توسط شعله آتش، معمولاً تا عمق ۱۳ میلیمتر خشک میشوند. قالبهای مورد استفاده برای قطعات فولادی بزرگ تقریباً همیشه قالبهای سطح-خشک هستند، چرا که دمای ذوب ریزی فولادها بسیار بیشتر از چدنها است. گاهی اوقات برای بهبود خاصیت دیرگدازی این سطوح قبل از خشک سازی توسط محلولی غنی از سیلیس یا ماسه پایدار-گرمایی زیرکنی، پوشش داده میشوند. برای بهبود بیشتر سطح و افزایش استحکام آن پس از خشک شدن میتوان از بایندرها، شامل ملاس، روغن بزرک، یا آرد ذرت استفاده کرد.[۲]

قالبهای سدیم سیلیکاتی یا CO2[ویرایش]

با فزودن ۳ تا ۶٪ سدیم سیلیکات که نوعی چسب غیرآلی مایع و شفاف است و گاهی آب شیشه نامیده میشود، میتوان چسبندگی مورد نیاز ساخت قالبها (و ماهیچهها) را تأمین کرد. پس از مخلوط شدن این چسب با ماسه در داخل میکسرهای مولر معمولی و قالبگیری، آن را در معرض گاز CO2 قرار میدهند. با قرار گرفتن این ماسه در معرض گاز CO2، در چند ثانیه واکنشی شیمیایی شکل گرفته و قالب سخت میشود. گاز CO2 گازی غیرسمی، غیراشتعال پذیر و بیبو است و برای شروع فرایند نیازی به هیچ گونه حرارتی نیست.[۲]

ماسههای سدیم سیلیکاتی پس از ۵ ثانیه قرار گرفتن در معرض گاز کربن دیاکسید به استحکام کششی حدود ۰٫۳ مگاپاسکال دست مییابند که این استحکام پس از ۲۴ ساعت به ۰٫۷ تا ۱٫۴ مگاپاسکال افزایش مییابد. برخلاف اکثر روشهای دیگر ریختهگری، در روش ماسه CO2 پس از ریختن مذاب و داغ شدن قالب، ماسه سختتر شده و به همین دلیل جدا کردن قطعه و خرد کردن قالب کمی دشوارتر است. (واکنشی شبیه به سفت شدن سفالها در داخل کوره رخ میدهد). برای بهبود قابلیت تخریب قالب به آن افزودنی میافزایند.[۲]

قالبهای جعبه سرد، هوا-خشک، و چسب شیمیایی[ویرایش]

در فرایند قالب جعبهٔ سرد، چسبهای گوناگون آلی و غیر آلی برای پیوند شیمیایی دانههای ماسه به منظور تأمین استحکام بیشتر قالب، با ماسه آمیخته میشود. این قالبها از نظر ابعادی دقیقتر از قالبهای ماسهٔ تر ولی از آنها گرانتر هستند.

در فرایند قالب غیرحرارتی، یک رزین مصنوعی مایع با ماسه مخلوط میشود. این مخلوط در دمای اتاق سخت میشود به دلیل اینکه پیوند قالب در این فرایند و فرایند جعبهٔ سرد بدون گرم کردن صورت میگیرد، بنابراین این فرایندها، فرایندهای سردگیر نامیده میشوند.

جستارهای وابسته[ویرایش]

منابع[ویرایش]

- ↑ (Rao 2003، ص. 15).

- ↑ ۲٫۰۰ ۲٫۰۱ ۲٫۰۲ ۲٫۰۳ ۲٫۰۴ ۲٫۰۵ ۲٫۰۶ ۲٫۰۷ ۲٫۰۸ ۲٫۰۹ ۲٫۱۰ ۲٫۱۱ ۲٫۱۲ J. T. Black, Ronald A. Kohser. DeGarmo's Materials and Processes in Manufacturing. صص. ۲۳۵–۲۴۰. شابک ۱-۱۱۹-۴۹۲۹۳-۹.

- ↑ ۳٫۰ ۳٫۱ Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology (ویراست ۶, illustrated). Prentice Hall, 2010. صص. ۲۶۲–۲۶۳. شابک ۰-۱۳-۶۰۸۱۶۸-۱.

- ↑ (Rao 2003، ص. 20).

- ↑ J. T. Black, Ronald A. Kohser. DeGarmo's Materials and Processes in Manufacturing. صص. ۲۴۵. شابک ۱-۱۱۹-۴۹۲۹۳-۹.