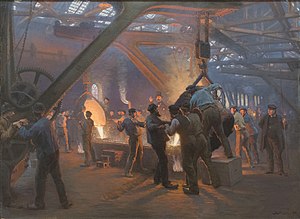

کارخانه ذوب

این مقاله نیازمند تمیزکاری است. لطفاً تا جای امکان آنرا از نظر املا، انشا، چیدمان و درستی بهتر کنید، سپس این برچسب را بردارید. محتویات این مقاله ممکن است غیر قابل اعتماد و نادرست یا جانبدارانه باشد یا قوانین حقوق پدیدآورندگان را نقض کرده باشد. |

کارخانه ذوب کارخانهای است که در آن ریختهگری فلز صورت میگیرد. فلزات با گرما دیدن به مایع تبدیل شده درون قالبهایی با شکل های مشخص ریخته میشوند و پس از خنک شدن و جامد شدن از قالب جدا میگردند. رایجترین فلزات فرآوری شده آلومینیوم و چدن میباشند. اما از فلزات دیگر مانند برنز، برنج، فولاد، منیزیم و روی نیز در فرآیند ریختهگری در کارخانههای ذوب استفاده میشود. در این فرایند میتوان بخشهایی از اشکال و هندسهها و اندازههای دلخواه را تشکیل داد.

کارخانههای ذوب یکی از بزرگترین شرکتکنندگان در جنبشِ بازیافتِ تولید هستند که هر سال میلیونها تن آهن قراضه را ذوب و دوباره بازیافت میکنند تا کالاهای بادوام و پابدار جدید ایجاد کنند. علاوهبر این، بسیاری از کارخانههای ذوب از ماسه در فرآیند قالبگیری خود استفاده میکنند. این کارخانههای ذوب، اغلب از شن و ماسه استفاده میکنند که دوباره شکل داده میشوند و مورد استفاده مجدد قرار میگیرند، این گونه دیگری از بازیافت است.[۱]

فرآیند[ویرایش]

در فلزکاری، ریخته گری به معنای ریختن فلز مایع در قالب می باشد که حاوی یک حفره توخالی به هندسه دلخواه است و سپس اجازه داده می شود که مذاب داغ، خنک و جامد شود و انجماد اتفاق بیافتد. قسمت جامد شده به عنوان ریخته گری نیز شناخته می شود که برای تکمیل فرآیند ریخته گری، از قالب خارج می شود یا قالب آن شکسته می شود. ریخته گری عموما برای ساختن اشکال پیچیده ای که ساخت آن با روش های دیگر دشوار یا غیر اقتصادی باشد، مورد استفاده قرار می گیرد. [۲]

ریخته گری[ویرایش]

عملیات ذوب در کوره انجام می شود . از مواد بکر، ضایعات خارجی، ضایعات داخلی و عناصر آلیاژی برای شارژ کردن کوره استفاده می شود. ماده بکر به شکل های خالص تجاری فلز اولیه (مانند شمش) گفته می شود که برای تشکیل آلیاژ خاصی مورد استفاده قرار می گیرند. عناصر آلیاژی یا فرم های خالص یک عنصر آلیاژی مانند نیکل الکترولیتی یا آلیاژهایی با ترکیب محدود مانند فرو آلیاژها یا آلیاژهای اصلی هستند. ضایعات خارجی موادی هستند که از سایر فرایندهای شکل دهی مانند سوراخ کردن، آهنگری یا ماشینکاری به دست می آیند. ضایعات داخلی شامل ورودی ها، فیدر ها، ریخته گری معیوب و سایر فلزات متفرقه و اضافی تولید شده در تاسیسات و کارخانه ها است.

این فرآیند، ذوب شدن بار، تصفیه مذاب، تنظیم خواص شیمیایی مذاب و ریختن آن به یک ظرف برای حمل و نقل را شامل می شود. تصفیه برای از بین بردن گازها و عناصر مضر از فلز مذاب برای پیشگیری از نقص ریخته گری انجام می شود. مواد در طی فرآیند ذوب اضافه می شوند تا خواص شیمیایی نهایی را در یک محدوده خاص که توسط صنعت و/یا استانداردهای داخلی مشخص می شوند، قرار دهند. ممکن است برای جدا کردن فلز از سرباره و/یا مخروط از کمک ذوب های مشخصی استفاده شود و همچنین در گازهای حل شونده برای حذف گاز محلول از فلزاتی که به سادگی در گازها حل می شوند استفاده شود. در طول بهره برداری، خواص شیمیایی نهایی تنظیم می شود.

کوره[ویرایش]

از چندین کوره تخصصی برای گرم کردن فلز استفاده می شود. کوره ها که از ظروف نسوز ساخته شده اند، حاوی مواد ذوب شده ای هستند که انرژی ذوب آن ها را فراهم می کنند. انواع کوره های مدرن و امروزی شامل کوره های قوس الکتریکی (EAF)، کوره های القایی، کوره های کوپل، کوره های بازتابشی و کوره های بتونی می باشند. انتخاب کوره وابسته به مقادیر سیستم آلیاژ تولید شده می باشد. برای مواد آهنی معمولاً از کوره های قوس الکتریکی، کوره های کوپل و کوره های القایی استفاده می شود. همچنین برای تولید ریخته گری آلومینیوم، برنز و برنج معمولا کوره های ضدزنگ و بتونه مورد استفاده قرار می گیرند.

طراحی کوره فرآیند پیچیده ای است و می توان براساس پارامتر های متفاوت طرح را بهینه کرد. کوره های مورد استفاده در کارخانه های ذوب می توانند هر اندازه ای داشته باشند، از کوره های کوچک که برای ذوب فلزات گران قیمت مورد استفاده قرار می گیرند تا کوره هایی با وزن چند تن که برای ذوب همزمان و یک جای صدها پوند از ضایعات طراحی شده اند. کوره ها بر اساس نوع فلزاتی که قرار است ذوب کنند، طراحی می شوند. همچنین کوره ها باید بر اساس سوخت مورد استفاده برای دستیابی به دمای مطلوب طراحی شوند. برای آلیاژهایی مانند روی یا قلع که نقطه ذوب پایینی دارند، دمای کوره های ذوب ممکن است به حدود۵۰۰ درجه سلسیوس (۹۳۲ درجه فارنهایت) برسد. برای دستیابی به این دما ها معمولاً از برق، پروپان یا گاز طبیعی استفاده می شود. برای آلیاژهایی مانند آلیاژهای بر پایه فولاد یا نیکل که نقطه ذوب بالایی دارند، کوره باید برای رسیدن دمای بیشتر از ۱٬۶۰۰ درجه سلسیوس (۲٬۹۱۰ درجه فارنهایت) طراحی شود. سوخت مورد نیاز که برای دستیابی به این دمای بالا لازم است، می تواند برق (همانطور که در کوره های قوس الکتریکی مورد استفاده قرار می گیرد) یا نوعی سوخت خاکستری (کک) باشد. بیشترِ کارخانه های ذوب در فرآیند ذوب یک فلز خاص تخصص ویژه دارند و دارای کوره های ذوب مخصوص این فلز ها هستند. به عنوان مثال، در یک کارخانه ذوبِ آهن (برای چدن) ممکن است از کوره های کوپل، کوره القایی یا کوره های قوس الکتریکی استفاده شود، در حالی که در یک کارخانه ذوب فولاد از کوره قوس الکتریکی یا کوره القایی استفاده می شود. در کارخانه های ذوب برنز یا برنج، کوره های بتونه یا کوره های القایی مورد استفاده قرار می گیرند. در بیشتر کارخانه های ذوب آلومینیوم، کوره های بتونه که مبتنی بر حرارت گاز یا مقاومت الکتریکی کار می کنند یا کوره های تابشی، مورد استفاده قرار می گیرند.

گاز زدایی[ویرایش]

گاز زدایی [۳] فرآیندی است که ممکن است برای کم کردن میزان هیدروژن موجود در یک دسته از فلز مذاب مورد نیاز باشد. گازها می توانند در فرآیند ریخته گری فلزات به یکی از دو روش زیر تشکیل شوند:

- به دام افتادن فیزیکی در طی فرآیند ریخته گری یا

- توسط واکنش شیمیایی در مواد ریخته شده.

در اکثر فلزات ریخته گری شده، هیدروژن یک آلاینده شایع است. این آلاینده حاصل واکنش های مواد یا بخار آب یا روان کننده های ماشین می باشد. اگر غلظت هیدروژن در مذاب خیلی زیاد باشد، ریخته گری به دست آمده متخلخل خواهد بود. هیدروژن از طریق محلول مذاب خارج می شود و با خنک شدن و جامد شدن فلز، حباب های هوای کوچک باقی می ماند. تخلخل اغلب خصوصیات مکانیکی فلز را به طور جدی از بین می برد.

یک روش مؤثر برای از بیرون راندن هیدروژن از مذاب، حباب زدن یک گاز خشک و غیر محلول از طریق مذاب به وسیله پاکسازی یا ایجاد تلاطم در مذاب است. وقتی حباب ها در مذاب بالا می روند، هیدروژن محلول را گرفته و به سطح مذاب می آورند. اغلب از کلر، نیتروژن، هلیوم و آرگون برای چربی زدایی فلزات غیر آهنی استفاده می شود. به طور معمول از مونوکسیدکربن برای آهن و فولاد استفاده می شود.

تجهیزات گوناگونی وجود دارند که می توانند وجود هیدروژن را اندازه گیری کنند. از سوی دیگر، با مشخص کردن چگالی نمونه فلزی می توان حضور هیدروژن را اندازه گیری کرد.

در مواردی که تخلخل پس از فرآیند گاز زدایی همچنان وجود داشته باشد، آب بندی تخلخل را می توان از طریق فرایندی به نام اشباع فلز انجام داد.

قالب سازی[ویرایش]

ریختن[ویرایش]

لرزاندن[ویرایش]

عملیات حرارتی[ویرایش]

تمیز کردن سطح[ویرایش]

به پایان رساندن[ویرایش]

مرحله نهایی در فرآیند ریخته گری معمولاً شامل سنگ زنی، سنباده زنی یا ماشینکاری قطعه برای رسیدن به دقت های ابعادی، شکل فیزیکی و سطح نهایی است.

از بین بردن مواد ورودیِ باقیمانده که به آن از بیخ کندن مدخل گفته می شود، معمولاً با استفاده از دستگاه سنگ زنی یا سنباده انجام می شود. سرعت حذف مواد توسط این ابزار پایین است به همین منظور از آن ها استفاده می شود تا میزان مواد حذف شده کنترل شود. این مراحل قبل از هرگونه تراشکاری نهایی انجام می شود.

پس از سنگ زنی، هر سطحی که نیاز به کنترل دقیق ابعاد داشته باشد، ماشین کاری می شود. تعداد زیادی از قطعات ریخته گری شده در مراکز فرز CNC تراش داده می شوند. دلیل این کار این است که این فرایندها قابلیت ابعادی و تکرارپذیری بهتری نسبت به بسیاری از فرایندهای ریخته گری دارند. با این وجود، امروزه استفاده از ریخته گری بدون ماشین کاری غیرمعمول نیست.

تعدادی کارخانه ذوب قبل از فرستادن محصولات ریخته شده به مشتریان خود خدمات دیگری ارائه می دهند. رنگ آمیزی قطعه ریخته گری شده برای پیشگیری از خوردگی و سایش و بهبود جذابیت دیداری از خدمات رایج این کارخانه ها است. برخی از کارخانه های ذوب، قطعات ریخته گری شده را به ماشین آلات کامل یا زیرمجموعه ها مونتاژ می کنند. سایر کارخانه های ذوب چندین ریخته گری یا فلزات فرفورژه را با هم جوش می دهند تا یک محصول نهایی ایجاد شود.[۴]

بیشتر و بیشتر، فرآیند های تکمیل به وسیله دستگاه های رباتیک در حال انجام است، که دیگر برای سنگ زنی یا شکستن خطوط جدا کننده، مواد ورودی یا فیدر ها نیازی به انسان ندارد. ماشین آلات می توانند خطر صدمه به کارگران را کاهش دهند و هزینه های مواد مصرفی را کمتر کنند - در حالی که باعث افزایش بهره وری هم می شوند. آن ها همچنین احتمال خطای انسانی را محدود می کنند و قابلیت تکرار در کیفیت سنگ زنی را بیشتر می کنند. [۵]

منابع[ویرایش]

- ↑ https://www.afsinc.org/about-metalcasting

- ↑ Degarmo, E. Paul; Black, J. T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4, p. 277.

- ↑ 4. American Foundrymen's Society Inc. (Now American Foundry Society) (1989). Metalcaster's Reference & Guide: Second Edition. Des Plaines, Illinois: American Foundrymen's Society, Inc.

- ↑ 4. American Foundrymen's Society Inc. (Now American Foundry Society) (1989). Metalcaster's Reference & Guide: Second Edition. Des Plaines, Illinois: American Foundrymen's Society, Inc.

- ↑ Campbell, John (2003), Castings (2nd ed.), Oxford, UK: Butterworth-Heinemann, ISBN 978-0-7506-4790-8