آزمون مایعات نافذ

آزمون مایعات نافذ[۱] که با نام بررسی نفوذی مایع (LPI) و همچنین بررسی نفوذی رنگزا (PT) شناخته میشود، یک روش بازرسی گسترده و اقتصادی است که برای تشخیص و بررسی عیوب و ترکهای سطحی در مواد غیرمتخلخل مانند فلزات، پلاستیکها و سرامیکها استفاده میشود. با وجود کاربرد این روش برای مواد آهنی و غیرآهنی، برای مواد آهنی معمولا از آزمون ذرات مغناطیسی استفاده میشود. دلیل این کار این است که در روش آزمون مغناطیسی، امکان تشخیص عیوبی که در فاصلهی کمی از سطح هستند نیز ممکن است. [۲] آزمون مایعات نافذ برای تشخیص عیوبی مانند ترکهای مویی، تخلخل سطحی، نشتی در محصولات جدید و ترکهای خستگی در ریختهگری، آهنگری و جوشکاری مورد استفاده قرار میگیرد.

تاریخچه[ویرایش]

آزمون مایعات نافذ ابتدا در صنعت راه آهن و در اوایل قرن بیستم استفاده شد. در روشهای ابتدایی آهن و مواد سفیدکننده مورد استفاده بودند؛ به این صورت که در مرحلهی اول یک نفر سطح را با حلالی روغنی تمیز میکرد و سپس گچ و یا دیگر مواد سفیدکننده را روی سطح میریخت. این کار باعث میشد تا روغن از طریق ترکها جذب سفیدکننده شود. با انجام این کار، محل ترکها مشخص میشد و کارمندان به تعمیر کردن آنها میپرداختند. در اوایل 1940 رنگ قابل مشاهده به روغن اضافه شد تا تشخیص عیوب راحتتر شود. پس از مدتی، صنعتهای دیگر نیز کم کم به استفاده از این روش برای تشخیص عیبها روی آوردند.

تجربه نشان داد که دما و زمان نیز عامل مهمی هستند. این اتفاق باعث شد دستور و قواعدی برای این روش نوشته شود تا نتایجی استاندارد و یکنواخت فراهم شود. با گذشت زمان دستور العملهای این روش تکامل پیدا کردند و بهتر شدند که این امر امکان ارائه نتایج با استاندارد بالا را برای مهندسان طراحی و تولید فراهم میکند.[۳]

نحوهی کار[ویرایش]

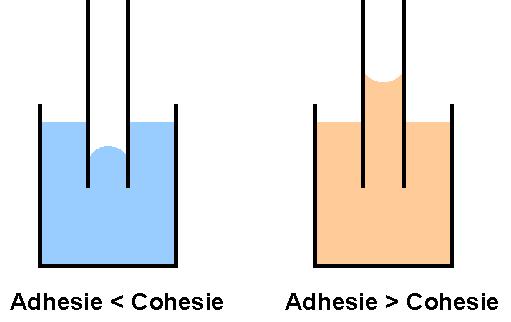

اساس کار آزمون مایعات نافذ مویینگی است. مایع با تنش سطحی پایینتر در نواحی عیب سطحی خشک و تمیز نفوذ میکند. نفوذکننده ممکن است با استفاده از غوطهور کردن در نفوذکننده، اسپری کردن یا فرچه کشیدن (brushing) انجام شود. پس از گذشت زمان کافی، نفوذ کنندهی اضافه پاک میشود و مادهی آشکار ساز (developer) روی سطح پاشیده میشود. مادهی آشکار ساز از طریق ایجاد تضاد در رنگ، به بیرون کشیدن نفوذکننده از عیب کمک میکند و باعث میشود تا بخشهای غیرقابل مشاهده برای بازرس، راحتتر دیده شود. بازرسی تحت نور فرابنفش یا نور سفید انجام میشود که با نوع رنگ مورد استفاده ( فلورسنت یا غیرفلورسنت) متناسب است.

مراحل انجام آزمون[ویرایش]

1. تمیزکاری اولیه

سطح آزمایشی برای حذف هر گونه خاک، رنگ، روغن، گریس یا هر چیزی که ممکن است مانع رسیدن نفوذکننده به عیبها شود و یا باعث تشخیص نادرست شود، تمیز میشود. برای تمیز کردن سطح جهت بازرسی مایعات نافذ، میتوان از روشهای متنوعی به طور مجزا و یا همزمان استفاده کرد. روشهای تمیزکاری ممکن است شامل حلالها، تمیز کردن قلیایی و یا چربی زدایی با بخار باشند. هدف نهایی این مرحله این است که سطح کاملا تمیز شود؛ به طوری که تمامی عیبها به سطح راه داشته باشند و همچنین خشک و فاقد آلودگی باشند.

2. استفاده از نفوذ کننده

مرحلهی بعدی استفاده از نفوذکننده روی سطح مورد نظر است. نفوذکننده معمولاً یک مایع متحرک با رنگی درخشان و خاصیت تر کنندگی زیاد است که برای زمانی مشخص اعمال میشود تا در هر عیبی نفوذ کند. (عمدتا بین ۵ تا ۳۰ دقیقه). این زمان (dwell time) معمولا به نوع نفوذکننده استفاده شده، ماده آزمایش شده و اندازه عیوب مورد نظر بستگی دارد. عیوب کوچک نیاز به زمان بیشتری برای نفوذ دارند. به دلیل خاصیت آنها، باید دقت شود که نفوذکننده بر پایه حلال را بر روی سطحی که قرار است با یک آشکار ساز قابل شست و شو با آب بازرسی شود، استفاده نکرد.

۳. پاک کردن نفوذکنندهی اضافی

پس از گذشتن زمان انتظار، لازم است تا نفوذ کننده را از سطح پاک کرد. انجام این کار معمولا از طریق پارچهای که آغشته به پاک کننده است، انجام میشود. استفادهی مستقیم پاک کننده (که معمولا قرمز است) روی قطعه اشتباه است؛ زیرا ممکن است نفوذکننده از طریق درزها و ناپیوستگیهای موجود در سطح خارج شود. این امر احتمال خطا در گزارش عیوب را افزایش میدهد. پاک کردن نفوذکنندهی اضافی در یک جهت عمودی یا افقی انجام میشود.

روشهای پاک کردن نفوذ کننده به چهار دسته تقسیم میشوند:

• قابل شستشو با آب (water washable)

• امولسیون شونده با مشتقات نفتی (post emulsifiable, lipophilic)

• قابل پاک شدن با حلال (solvent removable)

• امولسیون شونده با مشتقات آبی (post emulsifiable, hydrophilic)

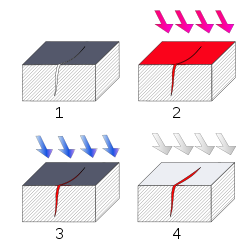

۴. استفاده از آشکارساز

پس از پاک کردن نفوذکنندهی اضافی، یک آشکارساز سفید به نمونه اعمال میشود. چندین نوع آشکارساز وجود دارند. از جمله: مواد آشکارساز خشک (dry powder)، مواد آشکارساز محلول در آب (water Soluble)، مواد آشکارساز ذرات معلق در آب (water suspendable)، مواد آشکارساز تر غیر آبی (non-aqueus)، استعمال ویژه (Special application) و روش آشکارسازی بدون استفاده از آشکارساز (Using no developer).

انتخاب آشکارساز توسط سازگاری نفوذکننده (نمیتوان از آشکارساز محلول در آب یا ذرات معلق در آب با نفوذکننده قابل شستشو با آب استفاده کرد) و شرایط بازرسی تعیین میشود.آشکارساز باید یک پوشش نیمه شفاف و یکنواخت بر روی سطح ایجاد کند. آشکارساز نفوذکننده را از عیوب به سطح بیرون میکشد (معمولاً به عنوان bleed-out شناخته میشود) تا یک بخش قابل رویت ایجاد شود. هر ناحیهای که bleed-out دارد، میتواند احتمالی از وجود عیوب را در سطح نشان دهد. تفسیر نتایج و مشخص کردن عیوب از طریق مشاهدات نیازمند به آموزش و تجربه است.

۲. سطح قطعه با مایع نافذ پوشیده شده.

۳. مایع از سطح جسم زدوده شده است.

۴. ماده ظاهر کننده به روی سطح پاشیده شده است.

۵. بازرسی

بازرس از نور قابل رویت با شدت مناسب برای نفوذکننده استفاده میکند. برای بررسی نفوذکنندهی فلورسنت، با استفاده از تابش فرابنفش (UV-A) با شدت مناسب همراه با سطوح نور کم انجام میشود. بازرسی قطعه باید۱۰ الی ۳۰ دقیقه پس از زمان استفاده از آشکارساز صورت گیرد. این تاخیر زمانی اجازه فعالیت جذبی را میدهد.

۶. تمیزکاری نهایی

سطح آزمایش معمولا پس از بازرسی و ثبت عیوب تمیز میشود زیرا ممکن است وجود این مواد روی سطح قطعه، اثرات مخربی همچون خوردگی و حفره حفره شدن را به دنبال داشته باشد.[۴]

کاربردها[ویرایش]

این روش هزینه کمی در بردارد و میتوان از آن برای تشخیص ترک در مواد غیر متخلخل به آسانی استفاده نمود. این روش را میتوان برای تمامی مواد غیرآهنی اعم از فلزات، سرامیک و پلاستیک بکار برد ولی در مورد قطعات آهنی آزمون ذرات مغناطیسی، بخاطر قابلیتهای بسیار بالاتر آن نسبت به روش مایعات نافذ، ارجحیت دارد. برای بررسی بهتر جوش عمق نفوذ مایع نافذ کم است ولی برای عمق ۴ میلیمتر تست ذرات مغناطیسی بهتر است.

مزایا و معایب[ویرایش]

مزایای اصلی آزمون مایعات نافذ سرعت انجام آزمون و هزینهی پایین آن است. معایب آن این است که تنها عیوب سطحی قابل تشخیص هستند. انجام آزمون بر روی سطوح ناهموار مانند جوشهای که یک بار از قبل زده شدهاست، باعث مشکل در پاک کردن نفوذکنندهی اضافی میشود و ممکن است به نتایج نادرست ختم شود. همچنین، بر روی برخی از سطوح، تضاد رنگی کافی قابل دستیابی نیست و یا ممکن است رنگ نفوذکننده، قطعهی کار را رنگی کند.